б) Химический состав и свойства электроламповых стекол.

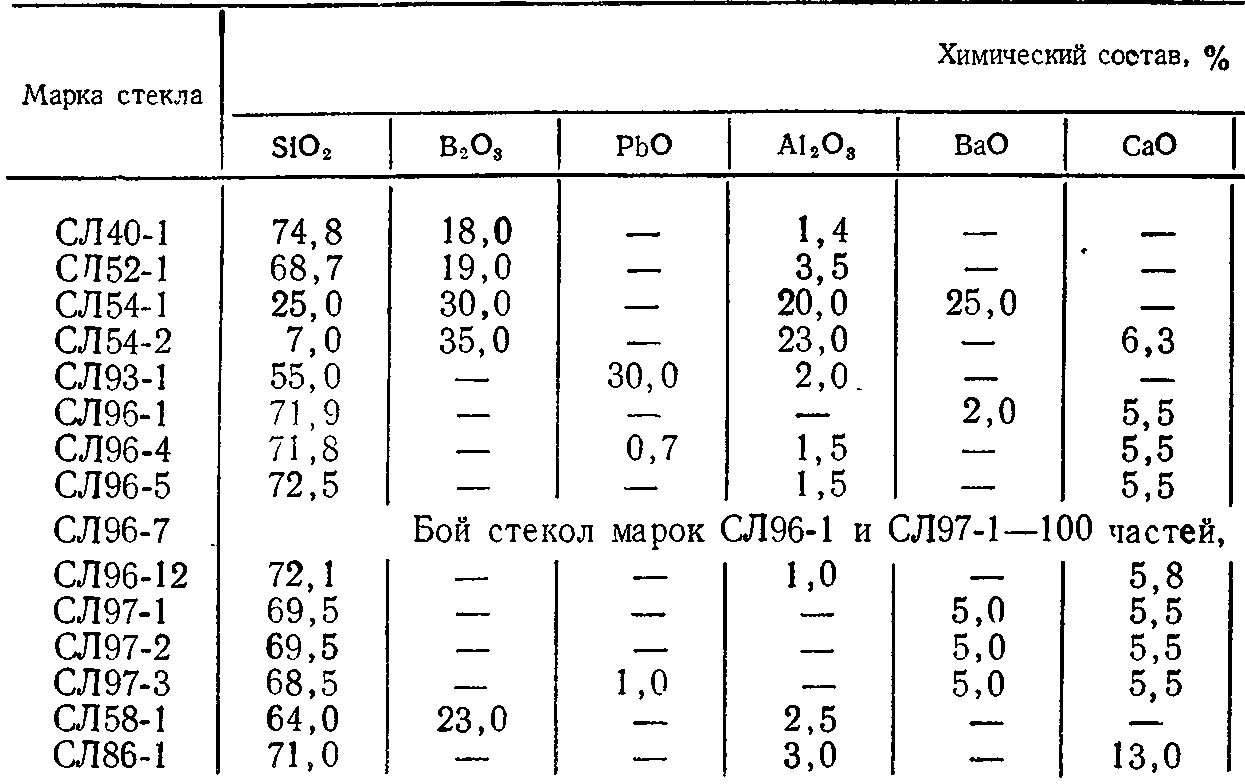

В производстве источников света широко используются 15—20 наименований стекол. Все они, за исключением кварцевого стекла, многокомпонентные, т. е. в их состав входят три или более различных окислов. Это позволяет изменять в широких пределах свойства стекол. Химический состав основных электроламповых стекол приведен в табл. 1.5.

Входящие в стекло окислы разделяются на следующие группы:

- кислотные и стеклообразующие SiO2, В2O3, Р2О5, которые служат основой стекла и без одного из них стекло не может образовываться;

- щелочные Na2O и К2O, которые понижают температуру варки и размягчения стекла, уменьшают вязкость и твердость, понижают термическую и химическую стойкость, уменьшают склонность стекла к кристаллизации, повышают электропроводность и температурный коэффициент линейного расширения; .

- щелочноземельные СаО и MgO, которые ослабляют некоторые отрицательные свойства, придаваемые стеклу окислами первых двух групп;

- окислы тяжелых металлов РЬО и ВаО, которые повышают плотность стекла, придают стеклу блеск, улучшают его электроизоляционные свойства, понижают вязкость и твердость.

Помимо того, в состав стекла для придания ему специфических свойств могут вводиться и другие окислы — алюминия, цинка и т. д.

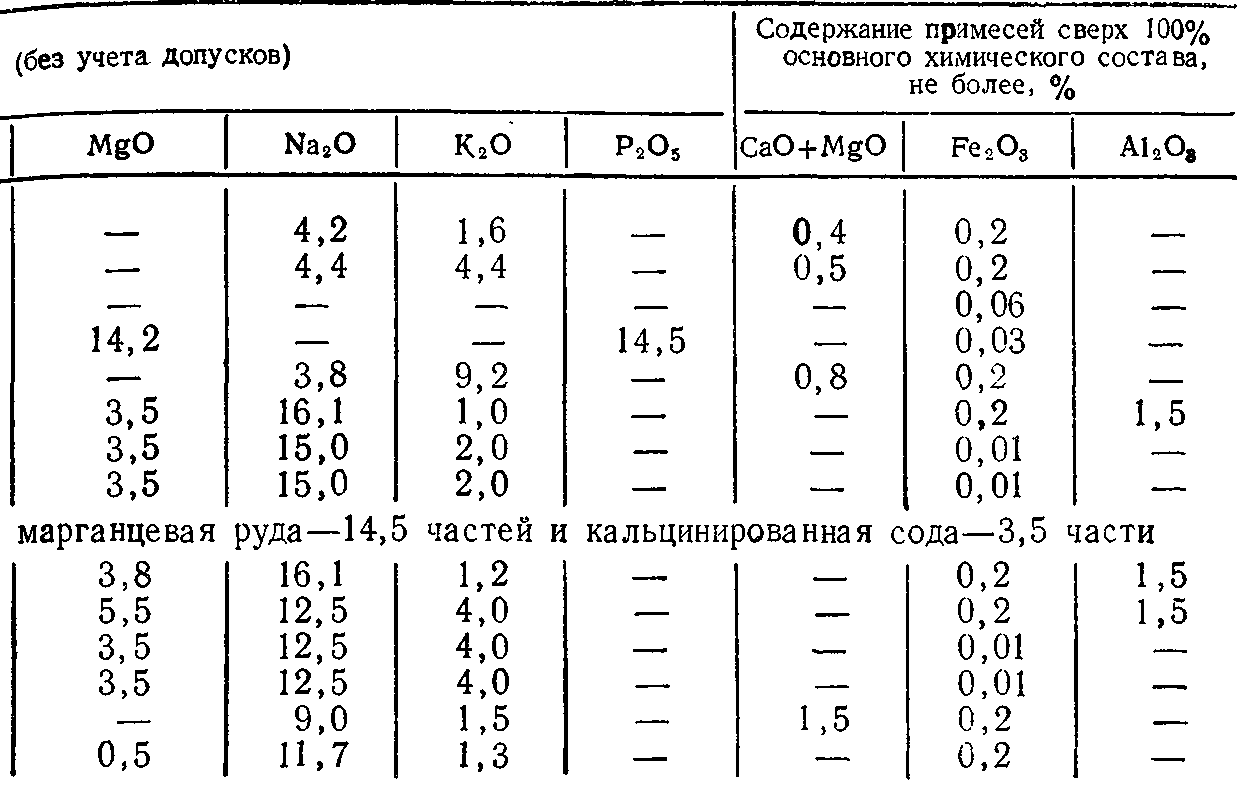

Некоторые важнейшие свойства электроламповых стекол приведены в табл. 1.6.

Механические свойства.

Стекла отличаются малой прочностью при растяжении и сравнительно большой прочностью на сжатие. Предел прочности при растяжении отожженных стекол колеблется от 35 до 1250 МПа. Механическая прочность стекол повышается при увеличении содержания в нем двуокиси кремния, окислов кальция, бария и бора и уменьшается при увеличении содержания окислов свинца, натрия и калия. Однако прочность стекла больше зависит от размеров, формы, состояния поверхности и режима термической обработки (наличия напряжений), чем от химического состава.

Таблица 1.5. Химический состав стекол

Поэтому специальное повышение механической прочности, т. е. упрочнение стекла, может быть получено несколькими способами; тщательным отжигом, огневой полировкой поверхности, стравливанием поверхностного слоя, нанесением на поверхность стекла за щитных пленок, созданием в поверхностном слое равномерного напряжения путем ионного обмена из газовой или жидкой среды, а также конструктивными приемами.

Твердость электроламповых стекол колеблется в пределах 4—7 единиц по десятибалльной шкале Мооса. Наиболее твердыми являются кварцевое и вольфрамовые стекла, наименее твердыми — свинцовые.

Стекло плохо переносит динамические нагрузки (удары), т. е. оно хрупко. Особенно сильно хрупкость стекла повышается при наличии на его поверхности или в толще микротрещин, напряжений.

Химические свойства.

При производстве источников света и их последующем использовании большое значение имеет стойкость стекол к действию кислот, щелочей, паров некоторых металлов, влаги. К действию большинства кислот стекла, как правило, стойки. Только фосфорная и плавиковая кислоты оказывают на стекла сильное воздействие. Это используется для матирования и очистки силикатных и боросиликатных стекол.

По отношению к щелочам большинство стекол мало стойки. Обычные силикатные стекла нестойки к действию паров щелочных и щелочноземельных металлов. Поэтому в натриевых, цезиевых и некоторых других газоразрядных лампах с парами указанных металлов применяются специальные стекла с нулевым или очень малым содержанием двуокиси кремния.

Под действием влаги стекло способно разрушаться («выветриваться»). При этом происходит гидролиз входящих в состав стекла силикатов щелочных металлов. В результате на поверхности стекла появляются трудно удалимые мутные разводы, стекло тускнеет, теряет прозрачность. При нагревании в пламени газовой горелки «выветренное» стекло еще более мутнеет и кристаллизуется. Качество стеклоизделий резко ухудшается. Иногда удается «выветренное» стекло восстановить путем стравливания поверхностного слоя с помощью плавиковой кислоты.

Хорошо защищают стекло от воздействия влаги при хранении гидрофобные кремний-органические покрытия и парафинированная бумага. Стекла, прошедшие огневую обработку, становятся более устойчивыми.

Химическая стойкость стекла определяется в первую очередь его химическим составом. Все стекла по химической стойкости подразделяются на пять гидролитических классов. Наиболее стойкие стекла относят к первому классу, а наименее стойкие — к пятому.

Термические свойства.

Важнейшими термическими свойствами стекла являются теплоемкость, теплопроводность, температурный коэффициент линейного расширения (ТКЛР), стойкость к термоударам и температура размягчения.

Таблица 1.6. Физико-химические свойства и применение электроламповых стекол

Стекла обладают малой удельной теплоемкостью — от 400 до 1000 Дж/(кг-К) и малой теплопроводностью — 3 от 0,7 до 1,3 Вт/(м-К). Теплоемкость имеет значение как фактор, определяющий затраты теплоты на нагрев стекла при его обработке, скорость нагрева и охлаждения. Малая же теплопроводность Стекла является основной причиной неравномерного охлаждения стекла и возникновения в стекле внутренних напряжений.

Температурный коэффициент линейного расширения (ТКЛР) показывает относительное приращение длины стеклянного образца при его нагреве на один кельвин:

![]()

где l — первоначальная длина образца, мм; Δl — приращение длины образца при нагреве, мм; ΔΤ — приращение температуры, К.

От ТКЛР зависит прочность спаев стекол, а также стойкость стекла к резким переменам температур. Он определяется химическим составом стекла. Окислы калия и натрия увеличивают ТКЛР, а двуокись кремния, окислы магния, алюминия и бора — уменьшают его.

В условном обозначении марки стекла указывают значение ТКЛР, измеренное на дилатометрах типа ДКВ, усредненное в интервале температур 20—300 °C и уменьшенное в 107 раз. В производственных условиях ТКЛР обычно контролируется не реже 1 раза в месяц дилатометрическим методом и ежедневно — методом двойной нити по ОСТ 16.0649.001-74.

Соединение стекол между собой, а также с другими материалами требует знания усредненного значения ТКЛР и его зависимости от изменения температуры.

Стойкость к термоударам — это способность стекла выдерживать максимальные изменения температур без разрушения. Стойкость стекла к термоударам характеризует допустимую скорость охлаждения и нагрева стеклянных деталей и спаев в процессе их производства и эксплуатации. Для большинства электроламповых стекол стойкость их к термоударам (термостойкость) находится в пределах от 120 до 280 °C. Стандартные испытания производятся на стеклянных стержнях определенного размера с оплавленными концами, которые подвергаются соответствующему прогреву и затем погружаются в воду.

Двуокись кремния, окислы алюминия и бора увеличивают термостойкость стекла, а окислы щелочных металлов — понижают. Изделия, имеющие посторонние включения в стекле, большую толщину стенок, резкие переходы от одной толщины к другой, дефекты на поверхности стекла, внутренние напряжения, обладают пониженной термостойкостью. Можно считать, что термостойкость прямо пропорциональна механической прочности стекла и обратно пропорциональна его ТКЛР.

Стекло в отличие от кристаллических веществ не имеет определенной температуры плавления. Поэтому для оценки степени тугоплавкости стекла и для характеристики его поведения при огневой обработке введено понятие о температуре размягчения, тесно связанное с понятием вязкости стекла. Температура, при которой стекло начинает деформироваться под действием собственного веса, называется температурой размягчения.

Ввиду большого значения температуры размягчения в производстве электроламповых стекол ее ежедневно контролируют для двух точек, соответствующих вязкости стекла 1010 и 106,65 Па-с. При изменении температуры вязкость стекла может меняться в очень широких пределах. Знание кривой вязкости (см. рис. 1.2) данной марки стекла имеет большое значение для установления оптимальных режимов обработки стекла путем нагрева, а также оценки возможности его применения.

При варке стекла вязкость стекломассы обычно находится в пределах от 1 до 103 Па-с. Вязкость застывающего стекла при комнатной температуре равна примерно 1015 Па-с. В диапазоне вязкости 103—107 Па-с стекло может подвергаться пластическим деформациям. При этом практически вязкость определяют по цвету размягченной части стекла в рабочем состоянии (кварцевое — ослепительно белое, молибденовое — темно-красное с белым свечением и т. д.).

Большое практическое значение имеет скорость изменения вязкости стекла при изменении температуры. В зависимости от температурного интервала пластического состояния различают «длинные» и «короткие» стекла. У длинных стекол этот интервал больше, чем у коротких.

Электроламповые стекла не должны быть слишком длинными или слишком короткими. Изделия из короткого стекла требуют быстрой выработки и обработки на огне. Чем короче стекло, тем труднее выдержать температуру, соответствующую необходимой рабочей вязкости. У длинных стекол небольшие колебания температуры практически не сказываются на вязкости, поэтому изготовление и обработка изделий из такого стекла легко поддается автоматизации. Однако длинные стекла требуют более продолжительного нагрева в начале огневой обработки и более длительного остывания после окончания ее. Вследствие этого уменьшается производительность оборудования.

Стекла, содержащие значительные количества окислов PbO, Na2O, К2О, ВаО, являются длинными, a SiO2, ZnO, А12O3, MgO — короткими. Одним из наиболее коротких стекол является кварцевое, а одним из наиболее длинных— свинцовое стекло марки СЛ93-1.

Электрические свойства.

При обычных комнатных температурах стекла обладают очень высоким удельным электрическим сопротивлением, которое в зависимости от химического состава имеет значения от 1010 до 1013 Ομ·μ.

Стеклообразующие окислы кремния и бора, а также окислы тяжелых металлов (свинца и бария) улучшают электроизоляционные свойства стекла, а окислы щелочных металлов (натрия и калия)—ухудшают.

С повышением температуры проводимость стекла быстро увеличивается и в интервале 1200—1400 °C стекло становится проводником с ионной проводимостью. При повышенных температурах электрические свойства стекол оцениваются коэффициентом ТК-100, т. е. температурой нагрева стекла, при которой его удельное электрическое сопротивление снизится до 106 Ом-м (100 МОм-см).

Чем выше ТК-100, тем лучше электроизоляционные свойства стекла. Особенно важно иметь большое значение ТК-100 у стекол, используемых для изготовления ножек ламп с большими градиентами потенциала между электродами. Недостаточно высокое значение ТК-100 может в этом случае привести к электролизу стекла ножки между электродами, обусловленному высокой подвижностью ионов лития, натрия и калия. Электролиз особенно опасен в двухсветных автомобильных лампах, имеющих малое расстояние между электродами и высокую температуру ножки (300°C и выше).

Стекло обладает также поверхностной проводимостью, которая во влажной среде может быть больше объемной. Поверхностная проводимость стекол в первую очередь зависит от содержания в стекле щелочных окислов и возрастает при их увеличении. Для устранения поверхностной проводимости стекла обрабатывают гидрофобными веществами (например, парафином, кремний органическими соединениями и т. п.).

Напряжение электрического пробоя стекол находится в пределах 20—30 кВ/мм и сильно понижается при увеличении температуры.

Оптические свойства.

Одним из наиболее важных оптических свойств стекла является его прозрачность, т. е. способность пропускать излучения в заданном диапазоне длин волн. Прозрачность стекла в первую очередь определяется его химическим составом. Обычные электроламповые стекла при толщине 1—2 мм поглощают в видимой части спектра от 6 до 20% света. Пониженное пропускание света обусловлено наличием в стекле красителей, вызывающих избирательное поглощение лучей определенной длины волны. Эти красители в стекле часто малозаметны. Например, поглощение света в кажущихся бесцветными, но слабоокрашенных фактически стеклах вызвано присутствием соединений железа. Особенно сильное поглощение видимого излучения вызывается соединениями двухвалентного железа (закисью железа FeO).

Так как для большинства источников света требуется бесцветное стекло, хорошо пропускающее излучение в видимой части спектра, то предпринимаются все меры для его обесцвечивания. С этой целью ограничивают присутствие в стекле закиси железа, проводя химическое и физическое обесцвечивание стекла и тщательно очищая исходные материалы и т. п.

Прозрачность обычных электроламповых стекол сильно уменьшается при переходе в диапазон инфракрасных и ультрафиолетовых излучений. Поэтому для специальных ламп применяют особые стекла, имеющие высокую прозрачность для инфракрасного и ультрафиолетового излучений. Так, колбочное стекло с хорошим пропусканием ультрафиолетового излучения содержит не более 0,006%, примеси железа и большое количество окислов цинка, бора и алюминия.

Часто применяют окрашенные стекла, имеющие избирательное пропускание в нужной части спектра. Окраску производят введением в состав стекла соответствующих окислов. Стекла, содержащие окись хрома, становятся прозрачными для желто-зеленых и темно-красных лучей и интенсивно поглощают синие и фиолетовые. Примесь сульфида кадмия придает стеклу желтую, а примесь окиси кобальта — синюю окраску. Вводя в состав фосфатных стекол окись кобальта или никеля, получают черные увиолевые стекла, хорошо пропускающие ультрафиолетовое излучение и почти полностью поглощающие видимое. Цветное стекло используют в производстве сигнальных и фотоламп, ламп для медицинских целей некоторых газоразрядных источников света.

Для получения непрозрачных опаловых и молочных стекол в их состав вводят фториды натрия и кальция.

Общее и спектральное пропускание электроламповых стекол может сильно изменяться под действием подающего на них излучения. Этот процесс называется соляризацией стекла. Основной причиной соляризации служит переход под влиянием ультрафиолетового облучения окиси железа в закись. На процесс соляризации влияют также примеси сурьмы, селена, мышьяка и др. Сильно соляризуются мягкие стекла, имеющие в своем составе окислы щелочных металлов. Менее склонны к соляризации стекла с большим содержанием окислов бора, кальция и магния. Установлено, что чем короче длина волны падающего излучения, тем интенсивнее соляризация. Процесс соляризации обратимый: при нагреве стекла до 300—500 °C его прозрачность восстанавливается.

Вакуумные свойства.

Важнейшими из вакуумных свойств стекла являются его газопоглощение (и соответственно газоотдача) и газопроницаемость.

После затвердения стекла в нем остается растворенным некоторое количество газов (двуокись углерода, водород, кислород, азот, окись углерода) и паров воды. В 1 г стекла содержится примерно 1—2 см3 газов и паров воды. Основную массу составляют водяные пары. Особенно богата газами и парами поверхность стекла. Толщина поверхностной пленки газов и паров на стекле составляет 50—100 молекулярных слоев и зависит от состава стекла и условий его хранения. Свинцовые и боросиликатные стекла в значительно меньшей степени поглощают газы. Хранение стекла во влажной среде приводит к повышенному растворению в нем газов и паров воды.

Технологический процесс изготовления источников света предусматривает обезгаживание стекла. Хорошее обезгаживание стекла может быть достигнуто его прокалкой в сухом воздухе или в вакууме. Снижение парциального давления вредных газов в стекле можно получить, выдерживая его в атмосфере рабочего газа лампы (например, аргона). Окончательное обезгаживание стекла всегда проводится при вакуумной обработке ламп.

Типичная кривая газовыделения стекол при нагревании приведена на рис. 1.3. Основную массу выделяющихся газов ∆Q составляют пары воды и меньшую часть — углекислый газ, кислород, азот и окись углерода.

Первый максимум газовыделения при температуре t1(для мягких стекол 50°C) связан с обильным выделением паров воды с поверхности стекла. По мере истощения этого источника газовыделение уменьшается даже при дальнейшем повышении температуры. Однако, начиная с температуры tmin (350 °C для мягких стекол), количество выделяющихся газов вновь резко возрастает за счет их выделения из объема стекла и начала разложения химических соединений самого стекла. Характер кривых газовыделения сохраняется и для других стекол, меняется только количество газов, состав их и положение максимумов на оси температур.

Рис. 1.3. Кривая газовыделения из стекла

Колбы из окрашенного, матированного или натурального цветного стекла, а также колбы с напыленным слоем вольфрама или другого металла при работе ламп нагреваются до более высоких температур и выделяют поэтому большую массу газов и паров воды, чем колбы из прозрачного бесцветного стекла.

Газопроницаемость большинства электроламповых стекол достаточно мала. Наибольшей способностью проникать через стекло обладает гелий, затем водород. С повышением температуры проницаемость стекол для газов несколько возрастает.