а) Виды ножек.

В производстве источников света используются гребешковые, плоские и бусинковые ножки (рис. 7.15).

Наибольшее распространение получили гребешковые ножки. Они просты в изготовлении и обеспечивают надежное крепление внутриламповой арматуры при значительном удалении ее от места заварки, при этом жесткость крепления обеспечивается не за счет утолщения вводов, а за счет крепления ножки.

При необходимости в стекле ножки могут крепиться несквозные («глухие») дополнительные держатели.

Рис. 7.15. Виды ножек ламп: а — гребешковая; б — плоская; в — бусинковая

Важным достоинством гребешковых ножек является то, что плоскость заварки ножки с колбой удалена от места впая металлических вводов, и поэтому при заварке не происходит опасного перегрева впаев, что могло бы нарушить вакуумную плотность соединения.

Гребешковые ножки используются в лампах накаливания, люминесцентных лампах, лампах типа ДРЛ и многих других лампах как общего, так и специального назначения. Недостатком гребешковых ножек является трудность размещения в ножке большого числа вводов и получение ножек малой высоты и малого диаметра.

Для изготовления специальных ламп (например, кинопроекционных) часто применяют плоские ножки. Они позволяют осуществить впаивание в стекло довольно большого числа вводов и изготавливать лампы с малой и точно установленной высотой «светового центра». Плоские ножки могут быть как со штенгелем, так и без него. Вводы могут быть одинарными или составными — из двух или трех разнородных материалов.

В одних случаях внешние части вводов ламп с плоской ножкой служат одновременно штырьками для присоединения к панели или патрону, в других — их делают гибкими и припаивают к контактам цоколя при цоколевании лампы.

Для плоской ножки важным является форма кромки (ранта) и бусинки (глазка). Достаточно тонкий рант упрощает сварку ножки с относительно тонкостенной колбой. Бусинки увеличивают длину впая ввода в стекло и, следовательно, надежность этого вакуумно-плотного соединения.

Переходы от утолщенной части ножки к тонкому ранту должны быть плавными во избежание концентрации напряжений в стекле.

Основным недостатком плоских ножек является размещение в одной плоскости и места заварки ее с колбой, и места впая вводов. Это может привести при заварке лампы к перегреву вводов, нарушению герметичности спаев, а также к обгоранию вводов.

Бусинковые ножки применяются для изготовления миниатюрных и микроминиатюрных ламп накаливания. Конструкция такой ножки проста — это стеклянная буса с впаянными в нее двумя вводами. Такая конструкция позволяет сделать ножку малых размеров.

б) Изготовление гребешковых ножек.

Гребешковые ножки (рис. 7.15,а) собираются из тарелки, штенгеля, вводов и штабика. Для ламп накаливания общего назначения иногда применяется один длинный штенгель вместо раздельных штабика и короткого штенгеля.

Для люминесцентных и софитных ламп одна из двух ножек выполняется без штенгеля или с так называемым «ложным» штенгелем без продутого откачного отверстия.

Количество вводов в ножке может быть различным: один ввод — для софитных ламп, два — для большинства источников света, три и более вводов — для некоторых автомобильных и других специальных ламп.

Назначение процесса сборки ножек состоит в соединении ее отдельных элементов в единую заданную конструкцию, причем между металлом и стеклом должен быть вакуумно-плотный спай.

В зависимости от конструкции ножек и серийности производства их изготовление может вестись на полуавтоматах или автоматах.

Для сборки крупногабаритных гребешковых ножек, обычных ножек при мелкосерийном производстве, а также гребешковых ножек усложненной конструкции применяют полуавтоматы, часто со многими ручными подготовительными операциями.

Ножечный полуавтомат представляет собой машину карусельного типа с небольшим числом рабочих гнезд (от 8 до 12). Перемещение карусели производится прерывисто, причем основная обработка ведется во время выстоя карусели на рабочей позиции.

Основным рабочим узлом полуавтомата, обеспечивающим фиксацию полуфабрикатов ножки и производящим операцию штамповки, являются клещи.

Последовательная загрузка полуфабрикатов в клещи ведется на первых двух-трех позициях вручную. На последующих позициях производится постепенный разогрев стекла до размягчения газовыми горелками, закрепленными на станине полуавтомата. Размягченное стекло сдавливается специальными расколотками, в результате чего образуется плоская лопатка ножки.

При использовании для спая платинита минимальное расстояние между вводами должно быть не менее четырех диаметров платинитовой проволоки, а длина платинитового звена, заштампованного в стекло, — в пределах 10— 15 диаметров проволоки. При использовании для этих целей молибдена, вольфрама или других металлов минимальное расстояние между вводами выбирается также приблизительно в 4 раза больше диаметра ввода, а длина — в 4-6 раз больше диаметра его.

Металлические впаи в лопатке должны располагаться симметрично. В случае использования многозвенных вводов места их сварки должны быть на 1,0—1,5 мм утоплены в стекло лопатки. Если «узелки» сварки оказываются вне стекла, ножка бракуется, так как механическая прочность вводов резко ослабляется.

Толщина лопатки должна быть приблизительно равной диаметру штенгеля. Совершенно обязательно соблюдать плавность перехода от одного элемента ножки к другому. После штамповки лопатки в свободный конец штенгеля вдувается горячий воздух, который продувает откачное отверстие в месте приварки штенгеля к лопатке.

На последних позициях полуавтомата после раздувания шейки ножки производится постепенное охлаждение ножки за счет ее обогрева мягкими огнями горелок. Готовая ножка выгружается вручную и переносится в печь отжига.

Производительность ножечных полуавтоматов 600— 750 шт/ч. Гребешковые ножки массовых ламп изготавливаются на ножечных автоматах карусельного типа с 24, 28 или 32 рабочими позициями. Большое число позиций позволяет увеличить производительность автомата до 1600— 2000 ножек в час.

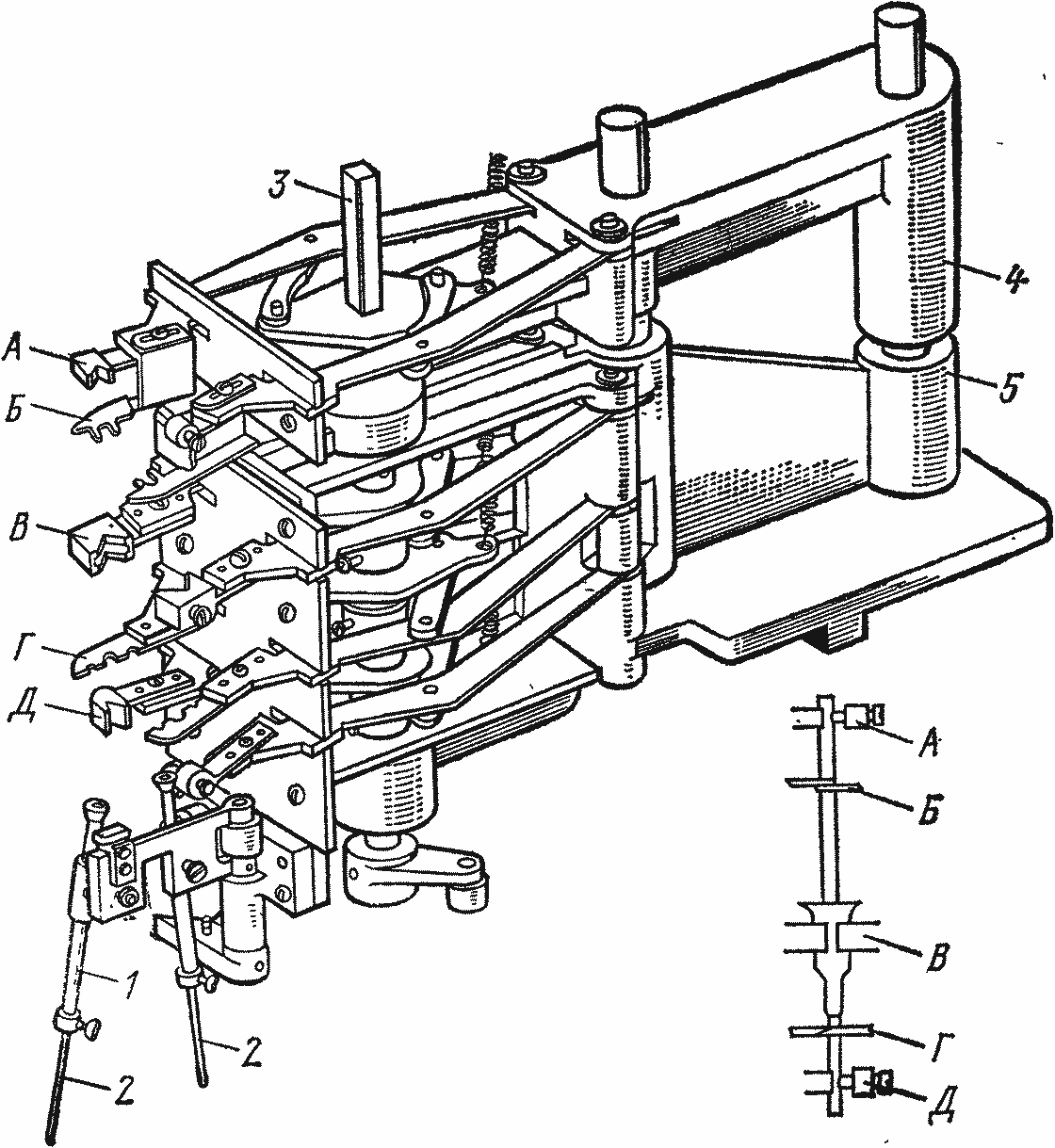

Автомат снабжается механизмами автоматической загрузки в клещи (рис. 7.16) штабиков, тарелок, штенгелей, электродов, а также механизмом перегрузки готовых кожек в печь отжига. Все загрузочные механизмы автомата сблокированы между собой так, что при пропуске в подаче отдельных деталей подача остальных деталей прекращается и подается сигнал о неисправности.

Клещи на автомате сделаны невращающимися, поэтому для обеспечения равномерности разогрева стекла применены парные откидные угловые горелки с соплами, направленными друг против друга. Во время остановки карусели горелки подводятся с помощью пружин к клещам.

Рис. 7.16. Клещи ножечного автомата:

А — губки зажима штенгеля; Б — губки развода электродов; В — губки тарелкодержателя; Г — губки зажима электродов; Д — держатель штабика; 1 — воронка держателя электродов; 2 — шпильки для установки электродов по высоте; 3 — валик с кулачками для раскрытия губок; 4 — верхний кронштейн; 5 — нижний кронштейн

Пламя горелок охватывает стекло со всех сторон. К моменту поворота карусели горелки с помощью рычага автоматически отводятся в сторону и не мешают перемещению карусели.

Изготовление ножек на автомате производится путем Последовательного выполнения следующих операций; выравнивание загруженных полуфабрикатов и фиксирование в нужном положении, постепенный разогрев стекла огнями газовых горелок, штамповка лопатки с помощью расколотой, продувание откачного отверстия штенгеля, остывание ножек на автомате при обогреве их мягкими огнями и выгрузка ножек в печь отжига.

В ряде случаев предусматривается двукратная штамповка лопатки ножки и также двукратный продув откачного отверстия. Последние модели ножечных автоматов снабжены вибрационными механизмами загрузки тарелок.

в) Изготовление плоских ножек.

Изготовление плоских ножек (рис. 7.15,б) ведется, как правило, на многошпиндельных полуавтоматах карусельного типа.

Заготовками служат короткие стеклянные кольца, штенгели и металлические вводы. Для каждой ножки используется одно или два стеклянных кольца. В ножках большого диаметра верхний конец штенгеля обычно предварительно развертывается для облегчения штамповки.

Процесс штамповки осуществляется с помощью специальной пресс-формы, состоящей из двух частей: нижней— матрицы, и верхней — пуансона, синхронно вращающихся вокруг общей оси.

В отверстия матрицы вручную загружают вводы, стеклянное кольцо и штенгель. В новых моделях полуавтоматов эта операция автоматизирована. Затем ведется нагрев стеклянных заготовок. С этой целью позиции полуавтомата оборудуются газовыми горелками, соответствующая настройка которых обеспечивает постепенный разогрев стекла до размягчения. Верхние концы вводов при этом охлаждаются струей сжатого воздуха во избежание излишнего окисления и деформации.

Для лучшего прогрева стекла заготовка перед штамповкой приподнимается над матрицей, а разогрев усиливается применением четырех горелок вместо двух. После достаточного разогрева стекла производится первая штамповка, цель которой — равномерно распределить стекло по площади тарелочки. Штамповка производится опусканием пуансона на матрицу. Верхние части вводов проходят в отверстия пуансона и не сминаются. Разогретое до пластичного состояния стекло под давлением пуансона распределяется между вводами и штенгелем, сливаясь в сплошное тело.

После дополнительного прогрева штампованной заготовки производится вторая, окончательная доштамповка ножки. Затем на нескольких позициях ножка обогревается мягкими огнями горелок и направляется в печь отжига.

г) Изготовление бусинковых ножек.

На современных автоматах изготовление бусинковых ножек совмещено с изготовлением самих вводов, а также с навивкой и монтажом спирали. Исходными материалами и заготовками служат платинитовая проволока, стеклянные бусы, а также вольфрамовая проволока для навивки спирали.

Рис. 7.17. Технологическая схема изготовления бусинковых ножек на автомате

Подаваемая с катушки платинитовая проволока отжигается, затем нарезается на отрезки заданной длины (вводы), которые подаются в клещи рабочего гнезда. Сюда же подаются из бункера стеклянные бусы. Последующие технологические операции навивки и монтажа спирали показаны схематически на рис. 7.17: а — положение вводов и бусы после загрузки в клещи; б — предварительный развод вводов; в — расплющивание концов вводов; г — загибка расплющенных вводов в крючки; д — разогрев бусы огнем газовых горелок (начало процесса); е — образование бусинкового спая (конец процесса); ж — формовка внешних выводов ножки; з — формовка внутренних частей вводов.

На последующих позициях производится навивка, обрезка и монтаж спирали в вводы ножки. Перед съемом ножки с автомата проверяется качество собранной ножки. Производительность автомата сборки бусинковых ножек составляет 1900—2200 шт/ч.

ОТЖИГ НОЖЕК

Любые изготовленные ножки подвергаются отжигу — специфической тепловой обработке, в результате которой остаточные внутренние напряжения в стекле ножек уменьшаются до безопасного значения. Отжиг проводится сразу после изготовления ножек без какого-либо перерыва во времени.

При поточном производстве ламп используются ленточные или туннельные газовые печи непрерывного действия, которые располагаются сразу после ножечного автомата и соединяются с ним коротким конвейером, практически двумя направляющими, по которым ножки скатываются от ножечного автомата прямо в печь.

Газовая ленточная печь состоит из узкой продолговатой камеры с двойными стенками, пространство между которыми заполнено теплоизоляционным материалом. В камере укреплены параллельно две трубчатые газовые горелки с отверстиями. Газовоздушная смесь на выходе из этих отверстий поджигается и образует два параллельных ряда огней. Размещением отверстий в горелке и их диаметром можно регулировать температуру в той или иной зоне печи.

С помощью двух бесконечных цепей ножки непрерывно перемещаются вдоль печи, последовательно проходя зоны с различной температурой. В иных конструкциях печи ножки целиком находятся в зоне нагрева, в других — только частично, так как в печи находятся и отжигаются только лопатка и шейка ножки.

В некоторых случаях огни горелок направляют не прямо на ножки, а на установленные внутри печи металлические щитки — термоизлучатели с тем, чтобы ножки нагревались их излучаемой теплотой. Такая система нагрева предотвращает окисление вводов и обеспечивает более равномерный нагрев стекла ножки.

В некоторых случаях, например, при производстве плоских ножек находят применение газовые печи карусельного типа, имеющие специальные обогреваемые гнезда, в которые загружаются ножки сразу после их снятия со штамповочного полуавтомата.

В мелкосерийном производстве довольно распространены стационарные электрические печи. Они представляют гобой шкаф-термостат с электронагревателями, в котором после загрузки кассет с ножками температура изменяется по заданному режиму. Эти печи обеспечивают более качественный отжиг, но менее производительны, чем ленточные или туннельные печи. ·

Несмотря на разницу в конструкции ножек разных типов, к ним может быть предъявлен ряд общих технических требований:

- размеры ножки и ее деталей должны соответствовать заданным размерам с установленными допусками;

- оси элементов ножки должны совпадать;

- в ножке не должно быть трещин;

- в стекле не должно быть опасных напряжений после отжига;

- свободный конец штенгеля должен быть оплавлен, а откачное отверстие должно быть равно внутреннему диаметру штенгеля; кромки отверстия должны быть оплавлены;

- по спаю стекла с металлом не должно быть каналов или внутренней цепочки пузырьков. Цвет спая должен соответствовать эталонному;

- места соединения звеньев электрода (узелки) не должны выходить за пределы лопатки.