Термическая обработка широко применяется на всех стадиях производства деталей источников света. С помощью термообработки решается целый ряд задач, например изменения кристаллической структуры для получения нужных механических свойств или изменения поверхности, в том числе покрытий, а также удаления поверхностных и объемных газообразных загрязнений. В электроламповом производстве часто все виды термообработки называют отжигом.

При обезгаживании металлов путем нагрева сосредоточенные в металлах газы выделяются за счет их диффузии, поэтому процесс проводится при достаточно высоких температурах, около 75% температуры плавления металла деталей. При обезгаживании может происходить одновременно и удаление с поверхности деталей некоторых органических загрязнений, окислов, а также снятие внутренних напряжений.

Часто отжиг производится для достижения специальных целей: придания деталям формоустойчивости за счет снятия механических напряжений, припекания порошковых покрытий, упрочнения гальванических покрытий, дозированного окисления поверхности вводов, впаиваемых в тугоплавкие стекла, и т. д. Перед отжигом детали должны быть хорошо очищены от основной массы загрязнений химическими методами, в противном случае на поверхности могут появиться темные пятна, различные налеты, включения и т. д.

Различают следующие виды отжига: отжиг в водороде (или другом газе, заменяющее водород), окислительновосстановительный отжиг, вакуумный отжиг. Выбор вида отжига деталей источников света определяется свойствами металла, из которого изготовлены детали, назначением деталей в лампах, соображениями экономичности в производстве, техникой безопасности и др.

Отжиг в водороде.

Водородный отжиг как метод очистки и обезгаживания металлических деталей нашел широкое применение в электроламповой промышленности благодаря ряду ценных качеств: полноты разложения окислов большинства металлов, интенсивному вытеснению водородом других газов из деталей с последующим легким удалением самого водорода из деталей при обезгаживании во время вакуумной обработки ламп, повышению коррозионной стойкости деталей, отожженных в водороде, высокой производительности процесса и др.

Для отжига используется водород с минимальным количеством примесей кислорода и влаги при достаточно высокой скорости его подачи и вывода из печи (кислорода не более 0,005% и влаги не более 0,001% по объему при скорости подачи 0,3—0,4 м3/ч).

При использовании водорода с большим содержанием кислорода или влаги происходит окисление нагреваемого металла. Особенно чувствительны к загрязнению водорода кислородом и влагой материалы, содержащие хром, в том числе высокохромистая сталь. При очень высоких скоростях подачи и вывода водорода из печи возможно понижение температуры деталей, что снижает эффективность отжига.

В водороде нельзя отжигать детали из титана, тантала, ниобия, циркония, так как, поглощая водород, они становятся недопустимо хрупкими. Так же невозможно отжигать в водороде обычную медь, содержащую примеси закиси меди. При отжиге такой меди водород проникает глубоко в толщу металла и вступает в реакцию с закисью меди (2.2).

Образующиеся пары воды не диффундируют через медь, поэтому в металле создаются огромные давления, приводящие к его разрыву, вспучиванию («водородной болезни»).

В производственных условиях степень осушки водорода обычно оценивается «точкой росы», которая для большинства случаев должна быть не выше —50-60 °C.

В ряде случаев применяется отжиг в предварительно очищенном увлажненном водороде (точка росы в пределах 15—25°C): для очистки проволок из тугоплавких металлов от остатков графитовой смазки, для обезуглероживания поверхности некоторых стальных деталей, для получения прочного окисного слоя на деталях из ковара и высокохромистой стали, идущих на впаи в стекло, и т. д.

Удаление остатков графитовой смазки с поверхности проволок из тугоплавких металлов происходит вследствие разложения при нагреве паров воды на кислород и водород, взаимодействия кислорода с углеродом на поверхности металла и образования газообразных продуктов (СО2), которые выносятся из зоны нагрева. При этом происходит неизбежное окисление самого металла, поэтому после отжига в увлажненном водороде следует отжиг в осушенном водороде для восстановления окислов до чистого металла.

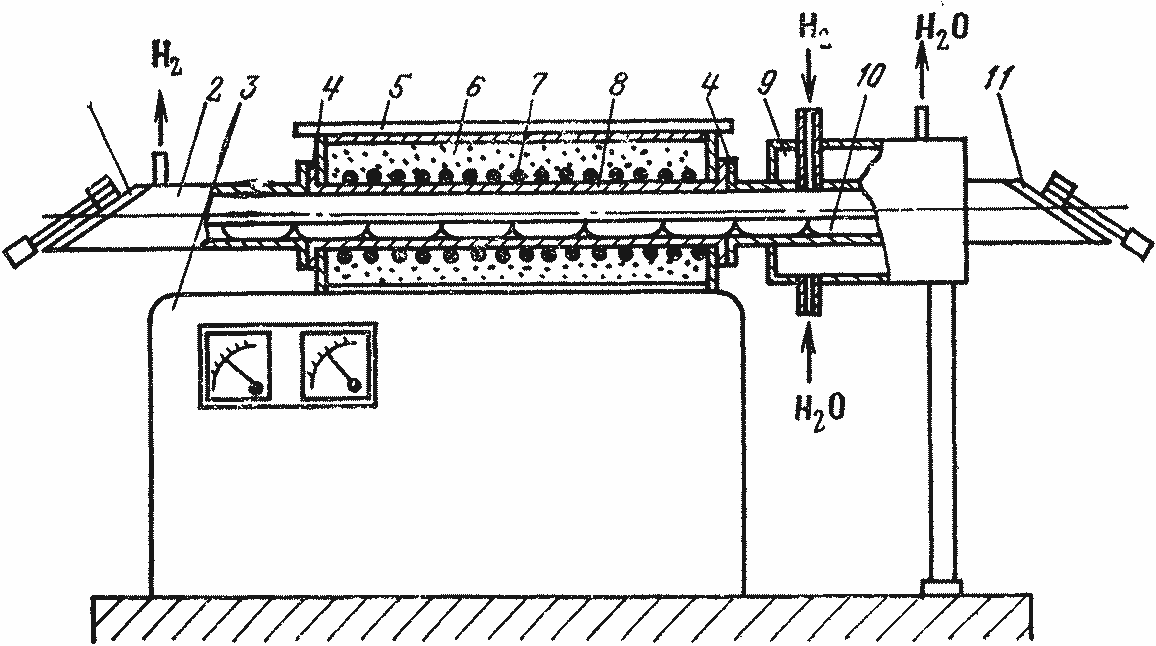

Для отжига в водороде используют электрические печи непрерывного действия (трубчатые или муфельные), а также камерные печи периодического действия (рис. 2.8 и 2.9).

![]()

Трубчатые печи водородного отжига позволяют перемещать отжигаемые материалы перемоткой (для проволоки) или проталкиванием деталей, в специальных «лодочках» через зону нагрева вручную или механическим толкающим устройством, конвейером. Охлаждение деталей в зоне холодильной камеры проводится также в среде водорода, чтобы не произошло их окисления. Температура выгрузки не должна превышать 50—60 °C.

Рис. 2.8. Трубчатая печь водородного отжига:

1 — крышка загрузки; 2 — загрузочная часть печи; 3 — каркас; 4 — фланцы; 5 — крышка печи; 6 — алундовая засыпка; 7 — нагреватель; 8 —муфель; 9 — холодильник; 10 — место выгрузки; 11 — крышка выгрузки

В ряде случаев восстановительный отжиг проводится в среде частично сожженного природного или водяного газа. При этом среда состоит в основном из смеси окиси углерода и водорода с примесями углекислого газа и азота. Окись углерода является значительно лучшим восстановителем, чем водород, поэтому ее присутствие при отжиге сплавов, содержащих железо, особенно эффективно.

С целью удешевления процесса часто отжиг ведется не в среде чистого водорода, а в препарировочном газе (водород+азот).

Окислительно-восстановительный отжиг.

Этот отжиг проводится в два этапа. Сначала предварительно очищенные химическими методами детали нагреваются на воздухе до 400—600 °C в течение 5—15 мин. При этом остатки различных органических загрязнений на поверхности деталей разлагаются. Режимы и условия отжига на этом этапе должны быть такими, чтобы не происходило осмоления органических загрязнений и образования трудноудаляемых лаковых пленок.

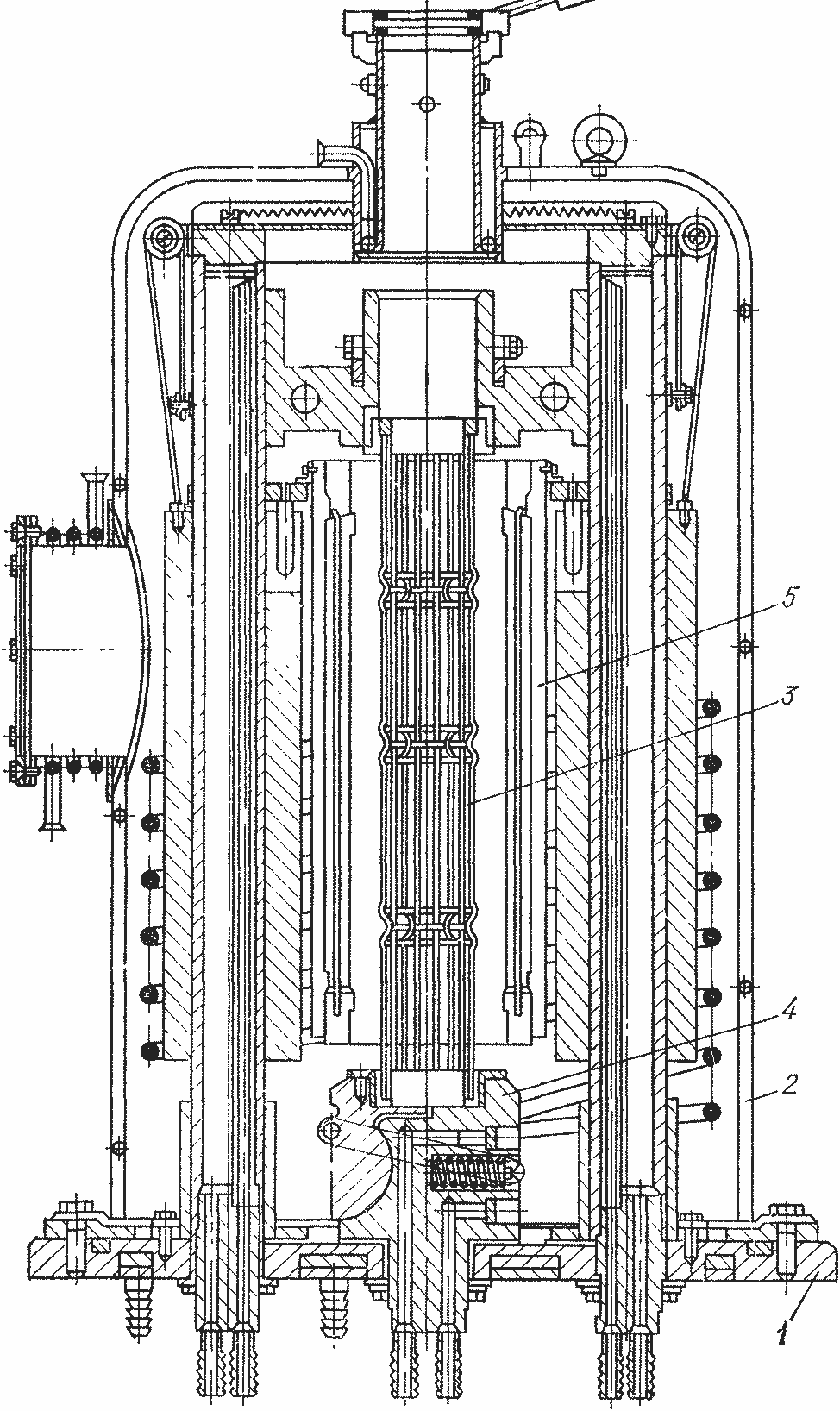

Рис. 2.9. Камерная водородная высокотемпературная печь:

1 — стальная плита; 2 — колпак; 3 — нагреватель; 4 — токоподводящее устройство; 5 — экраны

Для этого важна качественная предварительная очистка деталей, строгое соблюдение установленных режимов отжига, обеспечение хорошего доступа воздуха к окисляемым деталям. О качестве окисления можно судить по равномерности окисного слоя па поверхности материала при обычном визуальном осмотре.

На втором этапе детали отжигают в атмосфере очищенного водорода в режимах, при которых обеспечивается полное восстановление окислов на поверхности, а также обезгаживание. При окислительно-восстановительном отжиге происходит не только очистка, но и создание развитой, шероховатой поверхности. Наиболее часто этому виду отжига подвергают детали из никеля, никелированного и алюминированного железа, ковара и др.

Вакуумный отжиг.

Сущность этого отжига состоит в том, что детали нагреваются до высоких температур при низких давлениях. При этом происходит выделение газов из материала деталей, а также разложение различных химических загрязнений (окислов, нитридов и т. п.) и снятие внутренних напряжений в материале.

Максимальная температура отжига деталей в вакууме определяется физическими и химическими свойствами материалов, а также возможностью деформации деталей при отжиге и потери прочности вследствие укрупнения зерен при рекристаллизации. Обычно температура отжига деталей в вакууме на 300—400 °C выше их рабочей температуры в лампе и примерно на 200 °C выше температуры обез- гаживания деталей при откачке ламп.

Скорость нагрева деталей при отжиге должна быть такой, чтобы вакуумные насосы установки успевали откачивать выделяющиеся газы и не происходило недопустимого ухудшения вакуума в объеме с деталями. В противном случае возможно окисление металлических деталей. Необходимая скорость нагрева достигается периодическим выключением и включением системы нагрева деталей в зависимости от вакуума в рабочем объеме.

Для отжига большинства материалов достаточен вакуум около 10-3 Па, а для тантала, титана, ниобия и т. п. необходим вакуум 10-4—10-5 Па.

При достижении максимальной заданной температуры отжига и необходимом вакууме детали выдерживаются некоторое время (от нескольких минут до одного часа — в зависимости от материала детали, ее назначения и т. д.), а затем охлаждаются в вакууме до температуры, при которой их можно выгружать без опасности окисления на воздухе.

Вакуумный отжиг обеспечивает высокую степень обезгаживания деталей, но он сложен, трудоемок, малопроизводителен. Поэтому его применяют в производстве наиболее ответственных ламп, а также тогда, когда нельзя применить отжиг в водороде, например при отжиге тантала, ниобия, титана, хромосодержащих сплавов и т. д.

и) Контроль качества очистки деталей.

Для контроля качества очистки деталей могут быть использованы различные методы: масс-спектрометрические, спектральные, люминесцентные и др. Выбор того или иного метода определяется видом загрязнения, требуемой чувствительностью, а также удобством применения в данных условиях производства.

Органические загрязнения в производственных условиях выявляются обычно с помощью методов, основанных на наблюдении смачиваемости поверхности деталей водой. На чистой поверхности образуется сплошная пленка воды, без разрывов, а на загрязненной — водная пленка разрывается с образованием отдельных капель. К разновидностям этих методов относятся метод окунания, распыления, конденсации и запотевания.

В лабораторных условиях для определения органических загрязнений весьма эффективен метод каталитического сжигания, основанный на измерении количества углекислого газа, образующегося при полном окислении всех органических загрязнений на детали. Анализ проводят следующим образом. Исследуемую деталь помещают в никелевый тигель с катализатором (окисью меди) и откачивают до давления около 10-3 Па. Затем в систему вводят чистый кислород до давления около 0,5 Па. Тигель отсоединяют от вакуумной системы и нагревают с помощью токов высокой частоты до температуры примерно 700 К в течение 10 мин. При этом происходит сгорание органических загрязнений на поверхности детали в замкнутом объеме тигеля. Образующийся углекислый газ замораживают в тигле с помощью жидкого азота, а сам тигель снова откачивают до первоначального давления (10-3 Па). Затем углекислый газ размораживают нагревом тигля и измеряют давление. Чем выше давление по сравнению с первоначальным, тем больше в системе оказалось СО2 и, следовательно, больше было загрязнений на поверхности детали.

Другие методы определения органических загрязнений в электроламповой промышленности применяются значительно реже, например: люминесцентные методы — из-за своей низкой чувствительности, а радиохимические — из-за сложности.

Солевые загрязнения в производственных условиях определяются обычно контролем электрической проводимости промывной воды, а также с помощью реакций на дефиниламин, раствора азотнокислого серебра и др. В лабораторных условиях для этих целей могут быть применены потенциометрические методы, основанные на измерении ЭДС при погружении исследуемой детали в электролит, а также спектральные, радиохимические и другие методы.

Окисные пленки на поверхности деталей могут быть обнаружены визуально по цветовым оттенкам. Более точно степень окисления детали может быть определена путем измерения поверхностного сопротивления и сравнения результата со значением поверхностного сопротивления для заведомо чистой детали. В производственных условиях применим также метод, основанный на исследовании скорости растворения окисленной поверхности детали в специальном травильном составе.

Газообразные загрязнения деталей по общему количеству можно оценить путем наблюдения газоотделения при обезгаживании во время вакуумного отжига или при вакуумной обработке ламп. Для установления количественного состава остаточных газов в последнее время нашел широкое применение масс-спектрометрический метод, в частности, с помощью омегатрона. По этому методу производится ионизация остаточного газа и разделение ионов по массе. Ионный ток фиксируется в виде кривой с отдельными «пиками», соответствующими ионам с определенной массой. По интенсивности, т. е. высоте «пиков» и их положению на кривой, устанавливается соответствие каждого из них определенному газу.

Наряду с совершенствованием и внедрением новых методов контроля чистоты деталей в электроламповой промышленности уделяется большое внимание точности проведения технологического процесса очистки деталей, соблюдению требований вакуумной гигиены.