ГЛАВА ДЕВЯТАЯ

ЗАКЛЮЧИТЕЛЬНЫЕ ОПЕРАЦИИ

- ЦОКОЛЕВАНИЕ

а) Общие сведения

Цоколевание — это технологическая операция присоединения цоколя с внешними контактами к колбе лампы. Цоколь служит для подведения электрического питания к

лампе от внешнего источника, установки лампы в патрон или специальные держатели по месту эксплуатации, а в некоторых случаях дополнительно обеспечивают точную ориентацию лампы относительно арматуры осветительного прибора в целом.

К зацоколеванным лампам предъявляются следующие требования:

- Прочность крепления цоколя должна быть достаточной, чтобы выдержать крутящие или отрывные усилия, прилагаемые к прибору во время эксплуатации.

- Крепление цоколя не должно нарушаться при воздействии допустимых рабочих температур и других неблагоприятных условий внешней среды.

- Цоколь должен быть закреплен на лампе в строго определенном положении (без перекоса и, часто, в строго ориентированном положении относительно тела накала).

- Наружная поверхность цоколя не должна быть загрязненной или окисленной.

- Выводы электродов прибора не должны иметь короткого замыкания, обрывов. Их соединение с контактами цоколя должно быть надежным.

Процессы цоколевания могут заметно различаться в зависимости от выбранного метода цоколевания, типа цоколя, серийности производства и других факторов.

Крепление цоколей горячими цоколевочными мастиками.

При использовании горячих цоколевочных мастик процесс цоколевания складывается из операций по намазке цоколей мастикой, их посадке на колбу и сушке с нагревом.

Намазка цоколей мастикой производится вручную или механизированным способом. В обоих случаях на внутреннюю поверхность ранта цоколя наносится кольцевой слой мастики толщиной 2—3 мм. Ручная намазка производится с помощью латунного ножа при небольшом количестве ламп.

Механизированная намазка цоколей используется при массовом или крупносерийном выпуске ламп и осуществляется на автоматах, устанавливаемых на каждой линии сборки ламп или на участке централизованной намазки цоколей. Предварительно в бункер автомата насыпью загружаются цоколи, а в цилиндр механизма намазки — мастичная масса. С помощью вибрационного питателя цоколь из бункера в ориентированном положении поступает в рабочее гнездо автомата, выравнивается здесь и фиксируется пружиной. Через кольцевую щель цилиндра механизма намазки на внутреннюю поверхность ранта цоколя выдавливается порция мастики. Ее масса определяется ходом поршня и срабатыванием конического отсекателя механизма намазки.

Намазанный цоколь удаляется с рабочей позиции с помощью выталкивателя и сжатого воздуха. Иногда предусматривается ручной съем намазанного цоколя с последующих позиций карусели автомата и укладка его в специальные кассеты. Намазанные цоколи перед цоколеванием желательно выдерживать на воздухе 0,5—3,0 ч для загустевания мастики, но не более 16 ч.

Иногда для повышения прочности крепления цоколя к колбе на слой намазанной мастики дополнительно наносят слой канифольного лака — 60%-ный раствор канифоли в этиловом спирте.

Посадка (надевание) цоколей на колбу обычно производится вручную. Для этого у лампы гибкие выводы расправляются и пропускаются в специальные отверстия цоколя и цоколь слегка поджимается к колбе изгибанием выводов. После этого лампа вставляется в специальное гнездо автомата или разъемную оправку. Цоколь на лампе должен сидеть прямо, слой мастики должен быть на месте нанесения, выводы не должны перекрещиваться и касаться друг друга.

В лампах накаливания вывод с плавкой вставкой пропускают через центральное отверстие цоколя с тем, чтобы в случае ее переплавления не произошло растрескивания стекла и разрушения колбы, опасного для окружающих.

В миниатюрных лампах накаливания для устранения случайного замыкания выводов производится их подмазка бакелитовым лаком, смешанным с мелким наполнителем.

Окалина с выводов типа медного канатика, которая обычно образуется на них при заварке ламп, удаляется окунанием выводов в 20%-ный раствор лимонной кислоты.

Сушка с нагревом мастики производится путем выдержки зацоколеванных ламп в газовой или электрической печи. Часто нагреву подвергается не вся лампа, а только ее зацоколеванный конец. Нагрев может вестись пламенем горелки. В начальной стадии нагрева мастика пузырится и разбухает за счет интенсивного испарения спирта, а затем растекается и равномерно заполняет пространство между цоколем и горлом лампы.

При дальнейшем нагревании мастики происходит полимеризация смолы, сопровождающаяся ее затвердением. Этот процесс ускоряется при наличии в мастике специального катализатора, а также при повышении температуры нагрева мастики. Например, завершение процесса полимеризации идитоловой мастики при нагреве до 160—170°С происходит за несколько десятков минут, а при нагреве до 220—230 °C — за несколько минут.

Текущий контроль за завершением процесса полимеризации мастики в производственных условиях проводится по изменению цвета мастики. Введенный в состав мастики термоиндикатор с большой точностью и чувствительностью реагирует на нагрев до определенной температуры и время выдержки при этой температуре.

В случае использования малахитовой зелени зеленый цвет мастики после ее сушки указывает на недостаточный нагрев или малое время выдержки, светло-коричневый цвет—на нормально проведенный процесс сушки, а темнокоричневый — на перегрев мастики. Отклонение от нормы в ту или иную сторону одинаково нежелательно.

В некоторые составы термостойких цоколевочных мастик с высокой температурой цоколевания малахитовая зелень не вводится, так как даже значительное отклонение температуры сушки от заданной для этой мастики способно вызвать изменение цвета термоиндикатора. В таком случае использование этого термоиндикатора теряет смысл.

Температура цоколевания ламп зависит от рода мастики, типа цоколей и количества мастики. Необходимо обращать внимание на равномерность прогрева цоколя. При использовании массивных патронов, охватывающих плотно цоколь со всех сторон, обеспечить это легче, чем лри нагреве свободно сидящих на колбе цоколей. По этой же причине предпочтительнее использовать нагрев в печах, чем отдельными горелками. Подъем температуры не должен быть слишком быстрым, приводящим к интенсивному пузырению мастики, так как застывшая мастика оказывается пористой, причем много мастики вытекает наружу или стекает внутрь цоколя.

На прочность соединения цоколя с колбой оказывают большое влияние адгезионная способность мастики к стеклу и металлу, прочность самой мастики, состояние склеиваемых поверхностей стекла и металла и т. п.

Для улучшения адгезии поверхность цоколя должна быть слегка шероховатой, а поверхность стекла не должна иметь адсорбированной пленки влаги, масляных или жировых загрязнений.

Слишком тугая охватывающая посадка цоколя на горло колбы может вызвать растрескивание стекла за счет очень сильного обжатия горла колбы при охлаждении зацоколеванной лампы, особенно при большой толщине стенок цоколя. Недопустимо большое давление на стекло получается из-за разницы в ТКЛР стекла и материала цоколя. Сама мастика не обладает для этого достаточной прочностью, но с увеличением содержания в ней смолы и использования крупнозернистого жесткого наполнителя увеличивается ее способность передавать давление цоколя на стекло.

При слишком мелком порошке наполнителя не достигается полного смачивания лаком всех частиц наполнителя, в результате чего повышается опасность отделения («отвала») цоколя от колбы. К этому же браку может привести недостаток в мастике пластификатора (канифоли), что уменьшает необходимую растекаемость мастики.

Следует иметь в виду, что окончательную прочность мастика приобретает после остывания до комнатной температуры, поэтому извлечение из оправок или гнезд еще неостывших зацоколеванных ламп следует производить осторожно. В ряде случаев в конце процесса цоколевания применяют принудительное охлаждение зацоколеванных ламп сжатым воздухом.

При необходимости выступающую за край цоколя застывшую мастику удаляют вручную латунным ножом. Для улучшения влагостойкости место зачистки рекомендуется подмазывать влагозащитным лаком (например, марки АК-113), который закрывает обнаженные при зачистке поры в мастике.

Изделия, имеющие дефекты цоколевки (кривая посадка, трещины в изоляции цоколя, качание штырьков и др.), могут быть перецоколеваны. Цоколь снимают нагреванием или размачиванием в растворе щелочи или теплой воде.

Крепление цоколей холодными цементами.

Цоколевание ламп холодными цоколевочными составами не отличается большой сложностью. Для этого цоколи намазываются цементом и насаживаются на колбу лампы. Затем лампы устанавливаются в специальные оправки, плотно прижимающие цоколи к колбе, и выдерживаются в таком положении необходимое время.

В результате затвердения мастики цоколь оказывается прочно прикрепленным к колбе. После этого лампы извлекают из оправок.

В отдельных случаях могут быть несущественные отличия в процессе цоколевания. Например, при цоколевании мощных ламп с использованием асбеста процесс цоколевания выглядит следующим образом. Сначала из листового асбестового полотна вырезается прямоугольная заготовка.

Затем она сворачивается в кольцо, смазывается тонким слоем жидкого стекла и вставляется в цоколь. Подготовленный цоколь в перевернутом положении ставится в противень с налитой водой. Асбест поглощает воду и разбухает, приобретая пластические свойства. После этого цоколь надевают на горловину колбы и прижимают его специальной оправкой. При выдержке на воздухе в результате присоединения кристаллизационной воды асбест затвердевает, а излишек воды испаряется. Зацоколеванную лампу извлекают из оправки и зачищают от выступающего за пределы цоколя асбеста деревянной гладилкой.

Механическое (безмастичное) крепление цоколя.

Рис. 9.1. Механическое цоколевание:

1 — латунный резьбовой цоколь; 2 — центральный вывод лампы; 3 — гильза; 4 — отформованное горло лампы

Для осуществления этого способа цоколевания требуется изготовление цоколя несколько усложненной конструкции и очень тщательное формование горла лампы (рис. 9.1). Обычно цоколь для механического цоколевания состоит из двух частей: кольцеобразной латунной гильзы с продольным разрезом и 3—4 выступами и резьбового цоколя с кольцевой накаткой в ранте. На нижней части горла колбы в процессе заварки формируют округлые углубления, по числу и расположению соответствующие выступам на гильзе. Затем на отформованное горло во время цоколевания надевают гильзу, а на нее навинчивают резьбовой цоколь. Гильзу и цоколь для скрепления прокалывают в нескольких местах.

Другой способ безмастичного цоколевания заключается в том, что горло колбы на заварке формуется в виде резьбы, на которую при цоколевании навинчивается резьбовой цоколь.

Механическое цоколевание применяется, как правило, только для мощных ламп, имеющих высокую рабочую температуру цоколя.

Крепление выводов.

После закрепления цоколя на колбе лампы производят крепление выводов лампы к цоколю. Соединение контактов цоколя с выводами электродов лампы должно быть надежным в условиях эксплуатации лампы. Особую ответственность эта операция приобретает в лампах с большим рабочим током, а также в тех случаях, когда недопустимы большие переходные сопротивления в местах соединений. Крепление выводов с контактами цоколя может осуществляться сваркой или пайкой.

Сварка более производительна и обеспечивает более благоприятные условия труда, чем пайки, так как при сварке отсутствует испарение припоя и флюса.

Несмотря на прогрессивность сварки, наиболее распространенным способом крепления выводов к цоколю остается пайка.

Этому способствует простота способа и хорошая отработанность технологии. Чаще всего пайку выводов ведут мягкими припоями типов ПОС-18, ПОС-30 и т. п. Расплавление припоя ведется с помощью газового или электрического паяльника или непосредственно пламенем газовой горелки. Широко используется расплавление припоя в специальной ванночке, в которую затем погружаются концы выводов для их пайки.

Для улучшения качества пайки применяют различные флюсы (нейтральный флюс на основе хлористого цинка, канифольный флюс и др.). Сам процесс пайки осуществляется вручную или механизированно. Для пайки выводов ламп с высокой рабочей температурой в области цоколя применяются твердые припои, например самофлюсующийся меднофосфорный припой марки МФ.

б) Механизированное цоколевание ламп накаливания.

При производстве массовых типов ламп накаливания операцию цоколевания и крепления выводов совмещают и проводят на автомате карусельного типа. Здесь же производится и обжиг ламп, о котором будет сказано ниже.

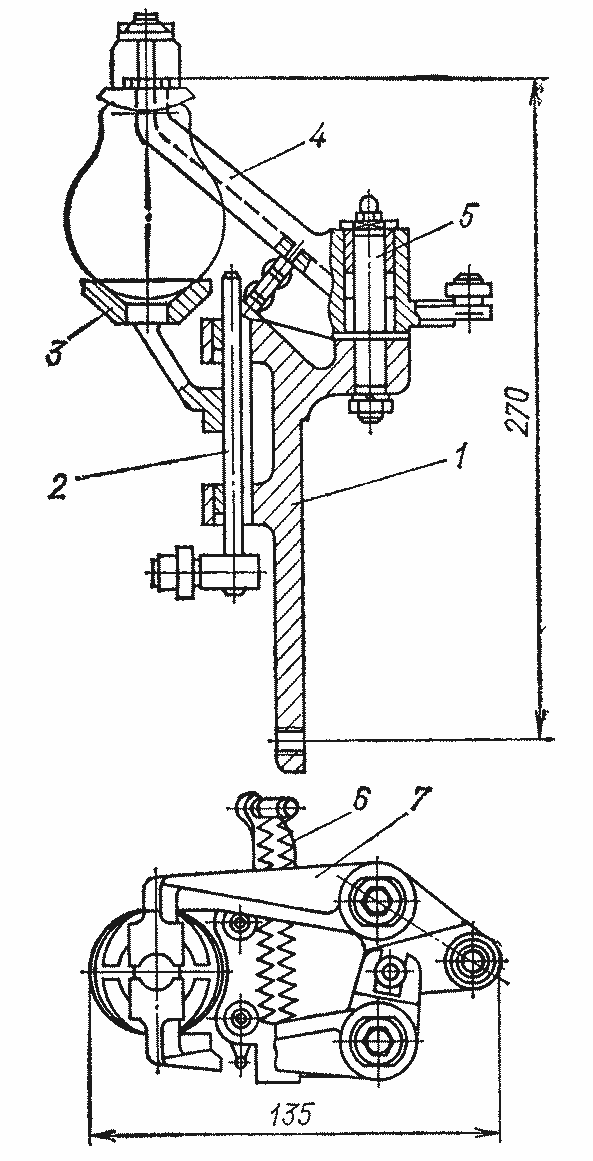

В рабочее гнездо автомата (рис. 9.2) вставляется лампа с надетым цоколем. Колба лампы удерживается специальным шаблоном в цоколе патрона. Под действием пружины шток поджимает шаблон с колбой к цоколю, а цоколь — к патрону. Рабочие элементы гнезда обеспечивают необходимую центровку колбы и цоколя относительно друг друга.

Патроны имеют сквозное центральное отверстие и боковой срез, за счет этого обеспечивается доступ к выводам цоколя для их пайки на последних позициях автомата. Нагрев цоколей ведется через массивные патроны. После завершения процесса сушки мастики выступающие за пределы цоколя части выводов автоматически подрезаются и производится крепление выводов к контактам цоколя. В механизированных автоматах цоколевания это производится сваркой.

Рис. 9.2. Рабочее гнездо цоколевочного автомата:

1 — корпус; 2 — шток; 3 — шаблон; 4 — рычаг; 5 — ось; 6 —пружина; 7 —клещи

Перед выгрузкой ламп ведется их охлаждение сжатым воздухом. У выгруженных зацоколеванных ламп, поступающих на конвейер, проверяется качество цоколевания и крепления выводов. При необходимости выводы подпаиваются вручную с помощью газового паяльника. Излишек мастики соскабливается латунным ножом.

в) Механизированное цоколевание люминесцентных ламп.

На современном сборочном оборудовании предусмотрено двустороннее горизонтальное цоколевание люминесцентных ламп. На конвейере, подающем лампы от откачного автомата к машине цоколевания, на оба конца лампы вручную надеваются предварительно намазанные цоколи. Подгибкой выводов, пропущенных через отверстия штырьков, цоколи удерживаются на колбе. С конвейера лампы с надетыми цоколями перегружаются в барабан горизон тальной машины цоколевания. Штырьки цоколя при этом пропускаются в прорези специальных вилок. За счет подпружинивания вилки удерживают лампу при вращении ба рабана.

При медленном непрерывном вращении барабана концы ламп оказываются в зоне печи, нагреваемой газовыми горелками. Благодаря отсутствию массивных патронов цоколи с мастикой быстро нагреваются и мастика за относительно короткое время нахождения ламп на машине цоколевания успевает полимеризоваться. Этому способствует также довольно высокая температура цоколевания (около 230 °C).

Перед выгрузкой ламп производится автоматическое удаление лишних частей выводов. С этой целью применяются напильники, укрепленные с подпружиниванием на позиции машины по сторонам ламп так, что они касаются концов штырьков цоколей ламп.

В результате трения выводов движущихся ламп о неподвижные напильники происходит спиливание выступающих частей выводов. После этого лампы автоматически .выгружаются из машины цоколевания и конвейером подаются на стол автоматической пайки штырьков.

На столе пайки обрабатываются по три лампы. Сначала торцы штырьков и выводы ламп смачиваются флюсом за счет прижатия к ним смоченного флюсом войлока. С этой целью пластинка с закрепленным войлоком специальным механизмом переводится из ванны с флюсом в вертикальное положение и прижимается к торцам штырьков .горизонтально лежащих на столе ламп. Затем эта пластина возвращается в исходное положение, а лампы перемещаются на позиции пайки. Здесь они выравниваются, захватываются механизмом поворота за середину колб и переводятся в вертикальное положение. В результате этого они оказываются сбоку стола. Снизу поднимается ванночка с расплавленным припоем так, что концы штырьков на 1—3 мм оказываются погруженными в припой.

После опускания ванны с припоем в исходное положение припой на концах штырьков застывает и штырьки оказываются запаянными. Затем процесс повторяется для вторых выводов ламп.

г) Цоколевание специальных ламп.

Некоторые типы источников света специального назначения не имеют цоколя в прямом смысле этого слова. Они, например, могут иметь металлическую шайбу для крепления прибора в осветительной арматуре и гибкие выводы для подведения питания. В таком случае металлическая шайба крепится к горловине лампы обычным мастичным способом, а выводы крепятся отдельно.

В качестве удлиненных питающих выводов часто используется многожильный медный провод (канатик). Через переходные втулки или трубочки, нарезанные на определенную длину, питающие выводы припаиваются или привариваются к коротко обрезанным выводам электродов лампы. Затем на присоединенные выводы надеваются керамические изоляторы (по типу изоляторов, применяемых в бытовых электрических приборах). Свободные концы питающих выводов залуживают и припаивают к ним штырьки или плоские шайбочки под болтовое соединение.

Для трубчатых галогенных ламп софитной конструкции· с диаметром трубки до 12 мм и током до 10 А используются два типа цоколей — металлические и керамические (рис. 9.3 и 9.4).

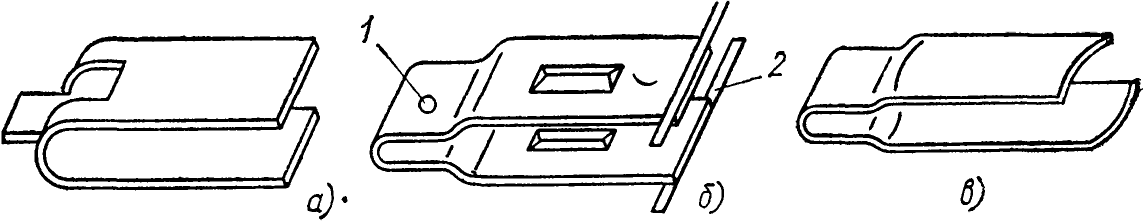

Рис. 9.3. Металлические цоколи для галогенных ламп накаливания: а — плоский лепестковый; б — с фокусирующими выступами; в — цилиндрический; 1 — место приварки ввода; 2 — пластина

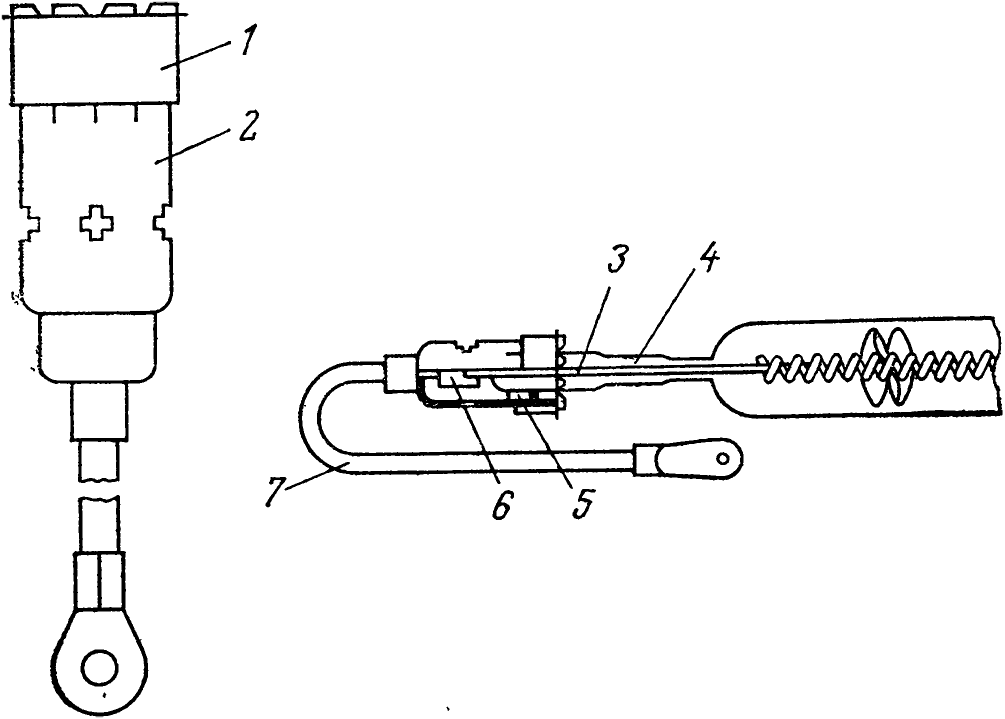

Рис. 9.4. Керамические цоколи:

а — с торцевым контактом; б — с гибким проводом; 1 — керамический изолятору; 2— металлический контакт; 3 — молибденовый токовый ввод; 4 — цоколевочная мастика; 5 — лопатка лампы; 6 — наконечник; 7 — гибкий провод

Металлические цоколи вручную надеваются на плоскую штампованную лопатку лампы, затем точечной электросваркой молибденовый ввод лампы крепится к цоколю. При наличии у некоторых цоколей специальных узких пластин последние загибаются вокруг лопатки и скрепляются замком, что увеличивает прочность крепления цоколя к лампе.

Цоколевание ламп керамическими цоколями с торцевыми контактами проводится в следующей последовательности. Молибденовый ввод лампы подрезается на длину 3—4 мм и соединяется с помощью медно-фосфорного припоя с латунным контактом цоколя. Затем на плоскую лопатку лампы по месту соединения с цоколем наносится слой цоколевочной мастики типа «Ленит» и надвигается до упора керамический корпус цоколя. Лишняя часть мастики сразу убирается. Особое внимание надо обращать на чистоту торцевого контакта. Второй конец лампы цоколюют аналогично. Затвердение мастики происходит на воздухе в течение 15—20 мин.

Более мощные галогенные лампы цоколюют керамическими цоколями с гибкими многожильными проводами. Сначала на подрезанный ввод лампы с помощью медно- «фосфорного припоя крепится конец гибкого канатика, затем с помощью мастики типа «Ленит» — керамический корпус.

Рис. 9.5. Металлический цоколь для мощных галогенных ламп линейного типа:

1 — кольцо; 2 — корпус цоколя; 3 — вольфрамовый ввод; 4 — ножка лампы; 5 — асбестовая мастика; 6 — металлический контакт; 7 — гибкий провод

На свободный конец гибкого провода сваркой или пайкой крепится наконечник для присоединения лампы к источнику питания.

Для линейных ламп мощностью свыше 2 кВт со спаями на переходных стеклах применяются металлические цоколи цилиндрической формы с рантами, имеющими продольные прорези, и прижимным кольцом (рис. 9.5). Вольфрамовый ввод крепится к гибкому канатику с помощью медно- фосфорного припоя, а корпус цоколя к лампе — с помощью асбеста.

Проекционные и прожекторные лампы часто цоколюются цоколями типа «бипост» (рис. 9.6), которые имеют две основные разновидности: «коробчатые» с керамическим корпусом и металлические с цилиндрическим металлическим корпусом и разрезными рантами и вырезами для охлаждения. Цоколевание ламп производится следующим образом. Через переходные втулки к вводам лампы привариваются (или припаиваются твердым припоем) гибкие проводники. Внутренняя поверхность корпуса цоколя намазывается слоем высокотемпературной цоколевочной мастики.

Рис. 9.6. Цоколи типа «бипост»:

а — керамический коробчатый; б — металлический цилиндрический; 1 — металлический контакт; 2 — гибкий провод; 3 — изоляционный вкладыш; 4 — цоколевочная мастика; 5 — лопатка лампы; 6 — ножка; 7 — припой

Намазанный цоколь надевается по посадочному месту на лампу, при этом гибкие проводники, приваренные к вводам лампы, пропускаются через полые контактные штифты цоколя. Лампу с надетым цоколем закрепляют в специальной оправке так, чтобы цоколь располагался относительно колбы лампы соосно в требуемом ориентированном положении, и помещают в печь, где выдерживают при 320—350°C в течение 25—30 мин.

После охлаждения лампы вынимают из оправок, подрезают лишние части выводов, выступающие за пределы контактных штифтов, припаивают выводы к контактным штифтам, зачищают место пайки.

д) Контроль зацоколеванных ламп. Контроль зацоколеванных ламп на их соответствие предъявляемым требованиям проводится внешним осмотром, ручным опробованием качания штырьков, измерением соосности цоколя и колбы, а также других параметров, характеризующих их взаиморасположение и прочность крепления цоколя к колбе, на специальных приспособлениях.

Некоторые виды контроля проводятся у 100 % выпускаемых ламп, а другие — выборочно. Так, выборочно проверяется прочность крепления резьбовых и штырьковых цоколей. Для этого между цоколем и колбой прикладывается скручивающее усилие 2—3 Н-м в зависимости от типа цоколя и лампы. Прочность крепления некоторых других типов цоколей проверяется приложением отрывного усилия.

Для объективной оценки качества крепления цоколей на электроламповых предприятиях организуется анализ статистических данных о результатах эксплуатации ламп у потребителей. Большое значение имеет организация четкого контроля всех стадий технологического процесса изготовления ламп.