Многие типы источников света предназначены для работы в условиях воздействия на них больших центробежных, ударных, вибрационных и других видов механических нагрузок. Под влиянием этих нагрузок лампы могут преждевременно выходить из строя (из-за обрыва спирали, появления микротрещин в стекле, коротких замыканий, изменения межэлектродных расстояний и др.) или изменять электрические и световые параметры.

Механические испытания источников света определяют их работоспособность в условиях воздействия на них определенных неблагоприятных механических нагрузок или после таких воздействий. Для проведения механических испытаний применяется специальное оборудование, которое имитирует условия, близкие к естественным.

Испытания на стойкость к воздействию линейных ускорений проводят на центрифугах. Лампа закрепляется на платформе и вращается вместе с ней. Испытания проводятся при вертикальном и горизонтальном закреплении лампы в диапазоне ускорений свободного падения 20—1470 м/с2 в течение 15—20 мин. По окончании испытаний проводят внешний осмотр лампы и измерение параметров, которые должны находиться в пределах установленных норм.

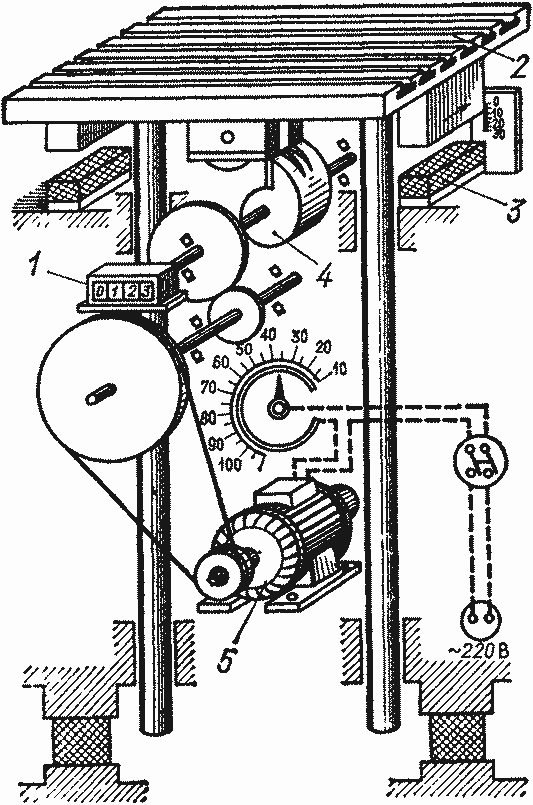

Испытания на стойкость изделий к воздействию ударных нагрузок проводятся на ударных стендах. Схема одного из таких стендов приведена на рис. 10.6. Испытуемые лампы в специальных оправках закрепляются на платформе 2, способной вертикально перемещаться по направляющим. Вращающийся от электродвигателя 5 кулачок 4 поднимает платформу на некоторую высоту. После этого платформа с лампами свободно падает до соприкосновения с упором 3. Меняя высоту падения ламп и материал упора, можно в широких пределах менять ударные ускорения (от нуля до 1500 м/с2 и более). Изменением частоты вращения двигателя регулируют частоту ударов. Обычно она составляет 40— 80 ударов в минуту. Число ударов регистрируется счетчиком 1 установки.

Испытание стойкости ламп к воздействию вибраций проводят на механических или электродинамических вибрационных стендах, воспроизводящих синусоидальные колебания в одной плоскости. В стендах с механическим приводом колебания создают вращением эксцентрикового кулачка, сидящего на валу электродвигателя и приводящего в вертикальное возвратно-поступательное движение массивную платформу с укрепленными на ней лампами.

Рис. 10.6. Установка для испытания приборов на воздействие ударных ускорений:

1 — счетчик числа ударов; 2 — платформа; 3 — упор; 4 — кулачок; 5 — электродвигатель

Более совершенным является механический центробежный вибростенд (рис. 10.7). Платформа 1 с лампами 2 укреплена на штоке 5, который связан с траверсой 4. На концах траверсы находятся по две пары стальных секторов 5. При работе две пары секторов вращаются с помощью электродвигателя в одну сторону, а две другие — в проти воположную. В результате этого горизонтальные состав ляющие центробежных сил взаимно уничтожаются, а вертикальные остаются, вызывая вибрацию платформы с лампами.

Общим недостатком механических вибрационных стендов является опасность возбуждения негармоничных вибраций с увеличенными амплитудами, которые возникают при совпадении частоты собственных колебаний платформы стенда с частотой, на которой проводится испытание (явление резонанса). Такому воздействию испытуемые лампы подвергаются многократно, так как для возбуждения заданного ускорения и частоты вибрации обычно требуется каждый раз выключать стенд, производить соответствующую настройку дебалансов и вновь включать стенд, постепенно повышая число оборотов приводного электродвигателя и неизбежно снова «проходя» через резонансные частоты.

При испытаниях источников света широко используются электродинамические вибрационные стенды. В них частота возбуждающего сигнала устанавливается с помощью звукового генератора. Непосредственное колебательное движение платформы с лампами создается при помощи подвижной катушки, вибрирующей в постоянном магнитном поле в такт проходящему через нее переменному току от звукового генератора с регулируемой амплитудой и частотой. Чем выше частота, тем меньше амплитуда. Трудность заключается в том, что для получения на высоких частотах больших амплитуд колебаний требуется значительное увеличение мощности звукового генератора, что не всегда возможно.

Прогрессивным оборудованием является электродинамическая виброиспытательная установка с программным управлением. В ней параметры вибрационных нагрузок (частота, ускорение, амплитуда и время воздействия) предварительно записываются с помощью пьезоэлектрического датчика ускорений от звукового генератора на магнитную ленту. При испытаниях запись воспроизводится с помощью магнитофона и подается на вибростенд.

Методика и режимы испытаний ламп на воздействие вибрации могут быть различными. При испытании на вибропрочность лампы закрепляют на испытательном стенде в нерабочем состоянии, их подвергают продолжительному воздействию колебаний с ускорением от 20 до 50—70 м/с2 на нескольких фиксированных частотах в диапазоне 15— 20 Гц при амплитуде колебаний от 2 до 0,02 мм. При этом исходят из того, что контролировать заданную амплитуду колебаний значительно проще, чем ускорение. Между ускорением и контролируемыми параметрами существует простая зависимость

![]()

(10-7)

где а — ускорение, м/с2; f — частота колебаний, Гц; Н — амплитуда колебаний, см.

После окончания вибрации лампы проверяются по внешнему виду на отсутствие повреждений и по параметрам, которые должны свидетельствовать о нормальной работоспособности изделий.

Рис. 10.8. Установка для испытания ламп на воздействие ускорений, возникающих при транспортировании

Рис. 10.9. Прибор для испытания ламп на прочность крепления цоколя

При испытании на вибростойкость лампа крепится на вибростенде и к ней подводится паспортное электрическое питание. В процессе испытания плавно наращивается частота вибрации платформы стенда в диапазоне 20—2500 Гц при произвольном или заданном значении ускорения (30— 50 м/с2) и с выдержкой по 1—2 мин через каждые 10—20 Гц. При неправильно сконструированной лампе собственная частота колебаний отдельных элементов лампы или всей лампы в целом оказывается в диапазоне частот вибрации. Вследствие резонанса их колебание начинает происходить с быстро увеличивающейся амплитудой, что приводит к разрушению детали или лампы.

Для испытания воздействия на некоторые лампы (автомобильные, тракторные и др.) ускорений, возникающих при транспортировании по различным дорогам и бездорожью, применяют установки (рис. 10.8), имитирующие транспортную тряску. Лампы 1 закрепляются на столе 2 установки, которому с помощью кулачков 3 от электродвигателя 4 сообщается периодическое скачкообразное движение. При испытании развиваются ускорения до 500 м/с2.

К механическим испытаниям относят также проверку прочности крепления цоколя к колбе лампы. Проверку производят на приборе, обеспечивающем плавное нарастание крутящего момента от нуля до заданного значения (рис. 10.9). Для этого испытуемую лампу вставляют до отказа в патрон, расположенный на переднем конце вала, и плавно поворачивают лампу рукой до тех пор, пока укрепленный на другом конце вала груз своей тяжестью не оторвет цоколь от колбы. Стрелка шкалы покажет значение момента силы.

В текущем производстве это испытание проводят несколько по-другому. На приборе заранее устанавливают такое значение момента силы, которое должен выдерживать цоколь лампы, после чего вставляют в патрон лампу и поворачивают ее вокруг оси. Если цоколь не отрывается, его крепление к колбе считается нормальным.