Металлизация — это нанесение на поверхность стекла тонкого слоя металла. В электроламповом производстве она проводится с целью получения на колбах специальных ламп светоотражающих покрытий. Наиболее часто металлизацию проводят испарением металла в вакууме и химическим способом.

а) Испарение металла в вакууме.

Напыляемый металл нагревается в вакууме до температуры интенсивного испарения так, чтобы давление его пара составляло примерно 1 Па. Испарившиеся атомы металла попадают на стекло колбы и оседают на нем в виде тонкого отражающего слоя толщиной от 0,1 до 20 мкм.

Для получения качественного покрытия испарение должно проводиться при вакууме 0,01—0,10 Па, чтобы длина свободного пробега испаряющихся атомов металла была больше расстояния от испарителя до стекла колбы.

Обычно это расстояние составляет 50—100 мм. Если же стекло перегревается и начинает выделять газ, то расстояние между испарителем и колбой увеличивают до 300—600 мм.

Крупные и цилиндрические колбы, а также изделия неправильной формы в процессе Металлизации непрерывно вращают. Для защиты других деталей, а также отдельных мест колбы от оседания на них металла используют экраны.

В некоторых случаях, например, при металлизации колб больших размеров роль вакуумного колпака выполняет сама колба. Ее вакуумное уплотнение в таком случае обеспечивается специальной пробкой, вставляемой в горловину.

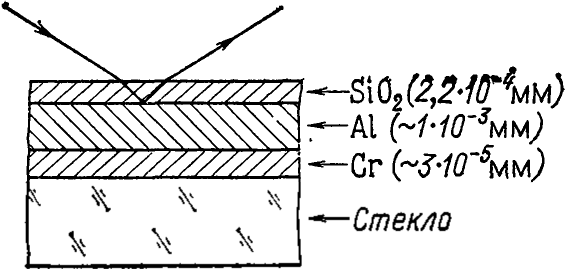

Рис. 4.10. Схема многослойного покрытия

Нагрев осуществляется с помощью специальных испарителей, выполняемых из вольфрама или другого тугоплавкого материала в виде спирали или просто ленты. Испаряемый металл крепится на испарителе.

В последнее время все большее применение находят высококачественные многослойные покрытия (рис. 4.10). Использование подслоя улучшает адгезию к стеклу основного металла (2-й слой), а тонкая пленка окиси кремния надежно защищает этот металл от внешних воздействий. Нанесение многослойных покрытий производится последовательным включением различных испарителей.

Наиболее широко в настоящее время применяется алюминирование колб специальных ламп накаливания. При этом зеркальный слой алюминия наносится на заднюю часть внутренней поверхности колбы, а ее купол матируется. Иногда матируется вся колба.

Алюминирование колб диаметром 175 мм для зеркальных ламп накаливания производится на полуавтоматической линии, состоящей из трех карусельных машин: полуавтомата мойки и матирования, полуавтомата алюминирования и полуавтомата стравливания алюминия. Все машины соединены между собой подогревными конвейерами, производительность линии 200 шт/ч.

Обработка колб на 24-позиционном полуавтомате мойки и матирования включает в себя промывку колб теплой водой, промывку 3—5%-ным раствором плавиковой кислоты, повторную промывку водой, введение матирующего состава, промывку водой, 8—10%-ным раствором плавиковой кислоты и снова водой.

После этого колбы проходят туннельную печь и попадают на 16-позиционный полуавтомат алюминирования. Последующая обработка колб на 24-позиционном полуавтомате стравливания алюминия ведется за счет заливки в колбу 1%-ного раствора подогретого едкого кали, после чего колбы тщательно промываются водой и сушатся.

б) Металлизация химическим способом.

Химическое осаждение основано на реакции восстановления чистого отражающего металла из раствора его соли непосредственно на поверхности стекла. Этот способ применяется для получения серебряных и медных покрытий.

Для серебрения используют аммиачные растворы азотнокислого серебра, применяя в качестве восстановителей глюкозу, формалин, сегнетову соль. Способ осаждения состоит в том, что в колбу заливают подготовленный раствор и выдерживают некоторое время. В процессе такой обработки на стекле получается гидрат окиси серебра AgOH, который в избытке с аммиаком образует двойную комплексную соль Ag(NH3)2OH. Из этой соли затем восстанавливается металлическое серебро, которое в виде тонкой пленки закрепляется на поверхности стекла колбы. Металлизированные колбы тщательно промывают водой и высушивают при умеренных температурах. Весь процесс серебрения занимает около 1 ч.

Со стороны, обращенной к стеклу, серебряное покрытие имеет вид зеркала с высоким коэффициентом отражения (около 0,92—0,94), а с наружной стороны — беловато-матовый цвет.

При хорошей предварительной очистке стекла, соблюдении всех требований вакуумной гигиены и времени обработки, а также надежной защите снаружи серебряное покрытие продолжительное время сохраняет свои высокие светотехнические свойства.

Химическое меднение колб проводится с целью получения подслоя для других покрытий или для получения защитного слоя на другом покрытии. Для меднения часто применяют раствор сернокислой меди с добавкой нашатырного спирта и гидразина.