Обработка спиралей на керне включает в себя следующие операции: обезжиривание, термическую обработку, резку спиралей с керном и удаление керна травлением.

Обезжиривание.

Для обезжиривания спирализованную проволоку на керне, намотанную на стальные перфорированные ободки (бобины), погружают на 15—30 мин в ванны с трихлорэтиленом или бензином. Иногда для обезжиривания используются специальные установки, в которых очистка спирали ведется путем ее перемотки через несколько ванн с трихлорэтиленом.

Обезжиренные опирали тщательно просушивают, очищают от графитовой смазки кипячением в растворе щелочи в течение примерно 30 мин, снова промывают в проточной воде и сушат в центрифуге.

Особенно трудно очищаются спирали с густой, плотной навивкой, а также биспирали. В этих случаях очень эффективно использование ультразвука. Промышленные ультразвуковые установки позволяют вести очистку спирализованной проволоки путем ее перемотки через ванны с 10%-ным раствором щелочи при температуре раствора 85—90 °C и рабочей частоте 18—20 кГц со скоростью до 35 м/мин. На установках выполняются последовательно все операции, связанные с очисткой: обработка щелочью, промывка водой и сушка нагретым воздухом.

Термическая обработка.

Обезжиренные спирали подвергают термообработке (отжигу) с целью снятия поверхностных и внутренних напряжений, закрепления формы и удаления остатков графитовой смазки. Отжиг проводят в водороде или препарировочном газе обычно в два этапа: сначала при относительно невысокой температуре в среде увлажненного газа, затем при более высокой температуре в среде хорошо осушенного газа. Обработку ведут путем перемотки спирализованной проволоки в два или три ручья через муфельную печь.

Первичный отжиг спиралей на молибденовом керне проводится при 1150—1200 °C в среде увлажненного газа с точкой росы около 20 °C. Содержащиеся в газе молекулы воды при рабочей температуре отжига разлагаются с выделением кислорода, который взаимодействует с углеродом на спирали, образуя углекислый газ. Этот газ непрерывно вытесняется из печи. На данном этапе термообработки спирали нельзя нагревать выше температуры 1200 °C, так как при этом возможно образование карбида вольфрама, приводящего к недопустимой хрупкости спиралей.

После удаления остатков графитовой смазки со спирали проводят второй этап отжига. Использование на этом этапе более высоких температур (около 1300—1350 °C) позволяет устранить натяжения и закрепить форму спирали. Осушенный газ позволяет удалить с поверхности спирали окисную пленку.

Часто термообработку спиралей на молибденовом керне ведут в двухзональных печах, где в первой зоне осуществляется первый этап отжига, а во второй — заключительный высокотемпературный этап отжига.

Температура отжига и скорость перемотки зависят от конструкции спирали и материала керна. С увеличением Диаметра вольфрамовой проволоки и уменьшением диаметра керна температуру отжига повышают, а скорость перемотки уменьшают.

Спирали на стальном керне отжигают в среде увлажненного водорода или препарировочного газа при 950— 1050 °C или в воздушной среде при 600—900 °C. При этом кроме улучшения механических свойств спирали происходит частичное сжигание на спиралях графитовой пленки и ее разрыхление, что заметно облегчает дальнейшую очистку. Восстановительный отжиг для таких спиралей обычно не проводится.

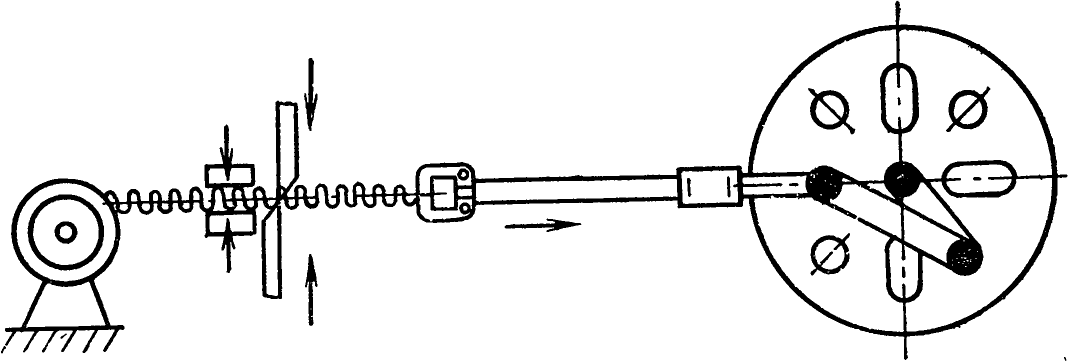

Рис. 6.5. Схема автомата для резки сплошных спиралей

Резка.

Отожженную спирализованную проволоку на керне разрезают на отдельные отрезки требуемой длины с помощью специальных машин резки или вручную. Схема автомата для резки сплошных спиралей приведена на рис. 6.5.

Спираль свободно сматывается с катушки, захватывается губками и подается точно на определенную длину к механизму резки, где автоматически отрезается. Режущий механизм обычно состоит из двух совмещенных дисковых ножей. Иногда используется две пары дисковых ножей, что позволяет повысить точность отрезки за счет строго фиксированного расстояния между этими парами ножей.

Нарезка спиралей с тире производится на автоматах резки с фотоэлементом. Спирали разрезаются строго посередине тире по сигналу фотоэлемента. На подобных автоматах можно разрезать спиральки диаметром 0,2—0,7 мм при диаметре вольфрамовой проволоки 0,06—0,15 мм. Производительность автомата в зависимости от длины спиралей составляет 1300—1700 спиралей в час.

При изготовлении прерывистых спиралей больших диаметров и длиной более 100 мм, а также секционных и плоских спиралей резка производится вручную.

Травление.

Операцию травления производят для удаления керна и очистки спиралей от окислов, остатков графитовой смазки и органических загрязнений.

При травлении должна достигаться высокая скорость растворения керна без заметного уменьшения диаметра вольфрамовой проволоки, высокое качество очистки и малый расход травильных составов. Потери в массе спиралей в результате травления должны быть в пределах 3-5%.

Травление спиралей на молибденовом керне обычно ведут их погружением в травильную жидкость, составленную из трех частей азотной кислоты, одной части серной кислоты и одной части воды. Время травления составляет около 10—20 мин. Об окончании процесса растворения керна судят по прекращению выделения бурых паров окислов азота.

Протравленные спирали промываются в проточной воде и подвергаются контрольному травлению в подогретой до 70—90 °C смеси: две части азотной кислоты, одна часть серной кислоты и две части воды. Отсутствие выделения газовых пузырьков свидетельствует о полном вытравливании керна. После этого спирали промывают в проточной воде, выдерживают в кипящем растворе щелочи, снова промывают в воде и протравливают в подогретой, а затем холодной соляной кислоте для окончательной очистки. В заключение спирали отмывают от остатков кислот деминерализованной водой, обезвоживают споласкиванием в спирте или ацетоне и сушат в центрифуге или под инфракрасными лампами при температуре не выше 100 °C. Весь процесс обработки занимает примерно 3—4 ч. Иногда применяют несколько иные по процентному содержанию травильные составы.

Процесс травления спиралей на стальном керне начинается с их выдержки в кипящем растворе щелочи 20— 30 мин. Затем спирали травятся в соляной кислоте до прекращения выделения пузырьков водорода (1—2 ч). Последующие операции в основном такие же, как и при вытравливании молибденового керна. Травление спиралей на стальном керне обычно ведут в сетках, сплетенных из вольфрамовой проволоки, а спиралей на молибденовом керне — в керамических или стеклянных чашках. Отработанные травильные растворы регенерируют для извлечения дорогостоящего молибдена.

Освобожденные от керна моноспирали под действием остаточных напряжений удлиняются, а биспирали укорачиваются примерно на 4% своей длины.

Особенно тщательно процесс травления должен быть проведен для биспиралей и триспиралей, так как дальнейшей термообработке их не подвергают во избежание нарушения формы.

г) Заключительные операции.

После удаления керна спирали сортируются и направляются на заключительные операции: отжиг, формовку и контроль.

Отжиг.

Проведение отжига на этом этапе преследует ту же цель, что и отжиг спиралей до удаления керна, т. е. снятие оставшихся напряжений, доочистка спиралей и закрепление их формы.

Отжиг выполняют в муфельных высокотемпературных печах в среде хорошо осушенного водорода или препарировочного газа. Спирали для отжига укладывают ровными рядами в молибденовые «лодочки», затем проталкивают в середину рабочей зоны, выдерживают заданное время и перемещают дальше в зону охлаждения. После остывания до температуры, исключающей окисление вольфрама, лодочку со спиралями выгружают из печи.

С целью предотвращения образования карбида вольфрама при высоких температурах рекомендуется отжиг проводить в два приема: сначала при 1100—1150 °C, а затем при температурах, заданных в зависимости от марки вольфрама и диаметра проволоки. Так, отжиг спиралей из тонкой вольфрамовой проволоки марки ВА проводят при 1200—1400 °C, а марки ВМ—1400—1500 °C при выдержке 10—15 мин. С увеличением диаметра вольфрамовой проволоки температуру нагрева и время выдержки увеличивают.

Для ламп, работающих в условиях сильных механических воздействий (удары, вибрация), отжиг спиралей осуществляется при температурах, соответствующих собирательной рекристаллизации, т. е. 2300—2400 °C. Такой рекристаллизационный отжиг рекомендуется проводить только для спиралей, изготовленных из вольфрама марки ВА. Такие спирали обладают не только повышенной прочностью, но и хорошей формоустойчивостью.

Формовка.

Операция формовки проводится с целью придания прямолинейной спирали более сложной формы: зигзага, секций типа «моноплан» или «биплан» и т. д. Формовка осуществляется вручную путем перегибания спирали по участку тире об нагретый пропусканием электрического тока до температуры 300—500 °C вольфрамовый или молибденовый утюжок.

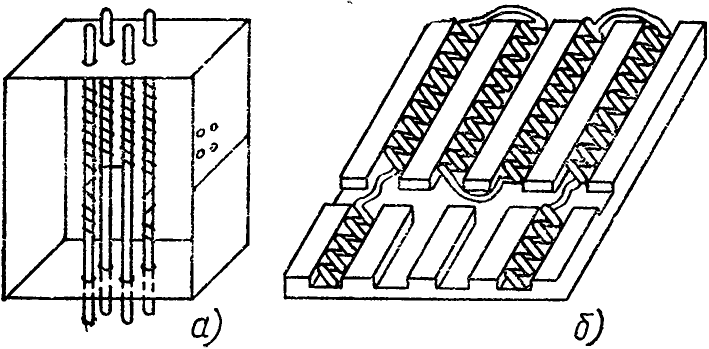

Отформованные спирали вставляют в молибденовые рамки, предварительно плотно нанизывая их на вольфрамовые иглы, или укладывают в молибденовые формы, состоящие из двух половинок с профрезерованными внутри канавками, -количество и размеры которых точно соответствует требуемой форме спирали (рис. 6.6)

Спирали, уложенные в рамки или формы, отжигают в электрической печи в среде водорода или препарировочного газа при 1400—1500 °C в течение 25—30 мин. Отжиг обеспечивает закрепление приданной спиралям формы, снятие внутренних напряжений, а также служит целям дополнительной очистки и обезгаживания спиралей.

Рис. 6.6. Рамка и форма для отжига формованных спиралей: а — рамка; б — форма

Спирали из тонкой вольфрамовой проволоки формуют и отжигают перед вытравлением керна.

Контроль. Качество спиралей контролируется как в процессе их изготовления, так и после его окончания. Спирали подлежат забракованию, если они: не соответствуют чертежу по геометрическим размерам (шагу, диаметру, длине, углу наклона витков и т. д.), спутаны, деформированы, загрязнены или окислены, хрупки, имеют расслоение проволоки и т. п.

Браки выявляются путем внешнего осмотра спиралей на молочном стекле с нижней подсветкой, а также с помощью универсального мерительного инструмента и специальных приборов. Широкое применение для контроля спиралей нашел прибор шатограф, проектирующий увеличенное изображение спирали на плоский экран с нанесенными метками.

Взвешиванием на торзионных весах можно по несоответствию массы спирали норме выявить отклонение диаметра вольфрамовой проволоки, общего числа витков в спирали и потери в массе спиралей после травления от заданных значений.

Прочность спиралей проверяют их растягиванием до заданной длины или сгибанием на определенный угол, при этом спирали не должны разрушаться.

В некоторых случаях проводят испытание спиралей на пятнистость, характеризующую равномерность распределения температуры по длине спирали. С этой целью спирали на очень короткое время нагревают в среде водорода пропусканием импульса тока от разряда конденсатора. На спиралях неудовлетворительного качества при таком испытании получаются хорошо заметные яркие и темные пятна.

Таблица 6.1. Виды и причины брака спиралей

Вид брака | Причина |

| Плохая наладка спирализационной машины |

3. Расслой | Плохое качество исходной проволоки, отсутствие подогрева при спирализации, недогрев при формовке, тупые ножи прирезке |

| Хрупкость спиралей (см. п. 2), нарушение режима работы монтажного оборудования |

| Резкое снятие внутренних напряжений и причины, изложенные в п. 5 |

При изготовлении спиралей возможны также скрытые браки, которые выявляются только на последующих операциях изготовления лампы и при ее специальных испытаниях.

Некоторые наиболее распространенные виды брака спиралей и их причина приведены в табл. 6.1.