а) Сварка представляет собой способ соединения металлических деталей за счет междуатомных сил сцепления.

Различают следующие виды сварки: электроконтактная, дуговая, газовая, электронно-лучевая, сварка лучом лазера, диффузионная, ультразвуковая и холодная пластическая.

Электроконтактная сварка. Этот вид сварки характеризуется тем, что нагрев места соединения производится проходящим через него током с приложением давления. В некоторых случаях сдавливание деталей происходит после нагрева. Характерным для электроконтактной сварки является также наличие специальных электродов, через которые подводится сварочный ток и которые находятся в непосредственном контакте со свариваемыми деталями, различают три основные разновидности электроконтактной сварки: точечную, роликовую и стыковую.

В производстве источников света наибольшее распространение получила точечная. Она характеризуется тем, что свариваемые детали зажимаются между электродами, сдавливаются с некоторым усилием, после чего пропускается сварочный ток. Проходящий ток встречает наибольшее сопротивление в месте соприкосновения деталей. Большое сопротивление контакта вызывается неровностью поверхностей металлических деталей (даже полированных), а также наличием на поверхностях деталей окисных и других плохо проводящих пленок. Это приводит к выделению большого количества теплоты в месте контакта деталей, которое определяется по формуле

Q=I2Rt, (2.3)

где Q — количество тепловой энергии, выделяемой при сварке, Дж; R— контактное сопротивление деталей, Ом; I — сварочный ток, A; t — время сварки, с.

Под действием выделившейся теплоты металл нагревается до расплавления. Так как обычно интенсивный нагрев металла происходит в очень короткий промежуток времени, то теплота не успевает распространиться по значительной площади деталей и оказывается сосредоточенной в центральной части столбика между электродами. В этом месте образуется сплавное жидкое ядро, окруженное пластической оболочкой, удерживающей расплавленный металл ядра. При неправильно выбранных режимах сварки (завышенном токе, недостаточном давлении, преждевременном включении тока и т. п.), а также плохой предварительной очистке поверхности деталей может произойти разрушение пластической оболочки и выплеск расплавленного металла из ядра наружу. В месте сварки при этом образуется вмятина, а застывшие капельки выплеснувшегося металла сначала прилипают к деталям, а при работе лампы могут оторваться и вызвать короткое замыкание между электродами, витками спирали и т. д. В силу разных причин выплеск может произойти в начальный или конечный период процесса сварки.

На качество сварки влияют длительность сварки, давление, диаметр и материал электродов, свойства свариваемых материалов, толщина и состояние поверхности свариваемых деталей и др.

Обычно сварка производится импульсами переменного тока длительностью 0,02 с и менее; ток в импульсе — от нескольких сот до нескольких тысяч ампер. С увеличением времени протекания сварочного тока и его значения до некоторых пределов прочность сварного соединения возрастает, а затем начинает уменьшаться, так как из-за перегрева происходит выплеск металла, прожог и др. Сварочные импульсы очень малой длительности применяют для сварки металлов, имеющих повышенную теплопроводность. Электроды накладываются до начала сварки, прижимаются друг к другу и усилие сжатия снимается только после окончательного затвердения литого ядра. Это предотвращает выплеск металла в начальный период и образование усадочных раковин при охлаждении сваренных деталей. Усилие сжатия обычно составляет 10—200 Н.

Чтобы не было бесполезного нагрева электродов, а также выделения большого количества теплоты в местах контакта электродов с деталями, их выполняют из материала с хорошей электро- и теплопроводностью (меди, бронзы, омедненного вольфрама и т. п.). Конструктивно они представляют собой стержни диаметром 5—10 мм с конусной заточкой концов. Большое внимание должно уделяться состоянию рабочей поверхности электродов — не должно быть пригаров, окисления, расплющивания концов, нарушения взаимной параллельности и т. п. С этой целью организуется систематическая чистка электродов надфилями, мелкой наждачной шкуркой, а иногда шлифование и полирование.

Применяемые для изготовления деталей источников света металлы сильно различаются по свариваемости (табл. 2.1). При этом хорошо свариваемыми считаются те металлы, которые способны образовывать прочные соединения при использовании разнообразных режимов, а плохо свариваемыми — металлы, которые требуют особых условий сварки (например, очень короткого времени сварки или создания защитной среды). Затрудняют сварку низкое удельное электрическое сопротивление металла, высокая тугоплавкость, легкая окисляемость и прочность окисной пленки, появление хрупкости при нагреве и т. п.

В соответствии с этим к легкосвариваемым относятся никель, железо, малоуглеродистые стали, ковар, железо-никелевые сплавы, нихром, титан и цирконий. Трудно свариваются вольфрам, молибден, медь, алюминий.

Для соединения легко окисляющихся металлов применяют сварку в защитной или восстановительной среде — водороде, смеси водорода с азотом, гелии или аргоне. Часто для предотвращения окисления по месту сварки его смачивают спиртом или другой подходящей жидкостью.

Таблица 2.2. Свариваемость металлов

Примечание. Цифры означают: 1 — очень хорошо; 2 — хорошо; 3 — затруднительно; 4 — плохо или невозможно; 5 — возможно при смачивании защитной жидкостью; 6 — хорошо при схеме с тиратронным регулятором времени; 7 — возможно с помощью прокладок из тантала.

Для трудносвариваемых пар металлов обычно применяют прокладки в виде фольги из металлов, которые хорошо свариваются с каждым из соединяемых металлов. Чаще Других используют никелевые, ниобиевые, танталовые или титановые прокладки при сварке вольфрамовых или молибденовых деталей.

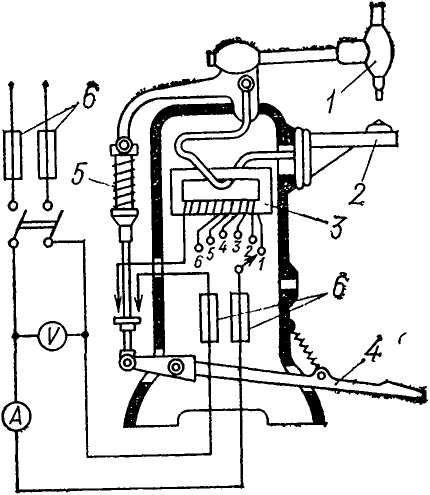

Точечную сварку производят на специальных монтажных столах, оснащенных сварочными станками, понижающими трансформаторами, устройствами для регулирования тока, времени прохождения импульсов и усилия сжатия. Общая схема станка точечной сварки показана на рис. 2.11.

Для сварки детали зажимаются между подвижным и неподвижным электродами станка. Верхний подвижный электрод связан тягой с педалью станка, при опускании которой замыкается электромагнит, действующий на пружину, обеспечивающую требуемое усилие сжатия.

Рис. 2.11. Схема станка для точечной сварки:

1 — подвижный электрод; 2 — неподвижный электрод; 3 — трансформатор со ступенями для регулирования сварочного тока; 4 — педаль; 5 — пружина для регулирования давления при сварке; 6 — предохранители

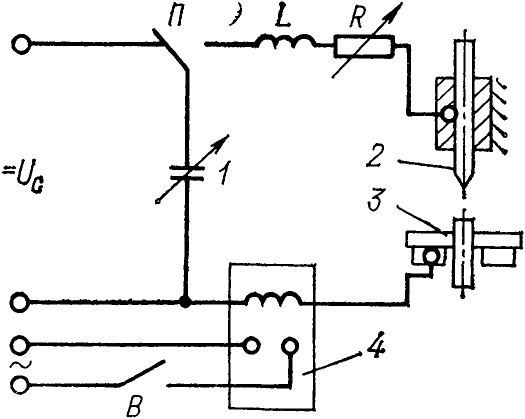

Рис. 2.12. Принципиальная схема установки дуговой конденсаторной сварки:

1 — батарея конденсаторов; 2 — электрод; 3 — свариваемая деталь (цоколь лампы); 4 — осциллятор

После сжатия деталей при дальнейшем движении педали вниз замыкаются контакты и происходит сварка. Для повторения процесса сварки необходимо отпустить и вновь нажать на педаль. Усилие сжатия регулируется специальной втулкой.

Регулировка сварочного тока обычно осуществляется с панели отдельно на каждом столе за счет введения в цепь тока проволочного резистора. Выработка сварочных импульсов нужной длительности производится как от групповых регуляторов времени сварки (таймеров), так и от индивидуальных тиратронных устройств на каждом столе.

Широкое применение нашли сварочные столы с использованием конденсаторных источников питания (рис. 2.12) (конденсаторная сварка). Обычно для этих целей используются блоки конденсаторов общей емкостью 10—200 мкФ. Изменяя емкость конденсаторов, можно регулировать частоту и длительность импульса тока.

Напряжение на конденсаторе определяет амплитуду разрядного тока, используемого для сварки.

При роликовой сварке подведение тока к свариваемым деталям производится через электроды в виде роликов. Сплошной герметичный шов при этой сварке образуется из ряда сварочных точек, из которых каждая последующая частично перекрывает предыдущую.

Стыковая сварка осуществляется двумя способами: сопротивлением и оплавлением. При первом способе свариваемые детали сдавливают, затем включают сварочный ток, под действием которого в месте стыка выделяется значительное количество теплоты. Нагретый до пластического состояния металл под действием усилия сжатия сваривается.

При стыковой сварке оплавлением сварочный ток включается до момента сближения торцов свариваемых деталей. Ток, проходя стык деталей, встречает большое сопротивление, в силу чего в этом месте выделяется теплота, оплавляющая торцы деталей. После этого торцы деталей быстро сближаются и сдавливаются с некоторым усилием. Сварочный ток в этот момент выключается.

Стыковая электросварка находит применение в производстве источников света для изготовления многозвенных электродов.

Дуговая сварка.

Этот вид сварки основан на использовании энергии дугового разряда. Для предотвращения окисления свариваемых деталей процесс их сварки ведется в атмосфере инертного или восстановительного газа: аргона, водорода и т. п.

Наиболее часто применяется аргонодуговая сварка. При этом дуговой разряд возбуждается между вольфрамовым электродом и изделием в среде аргона. Питание сварочной дуги может производиться как постоянным, так и переменным током. При сварке постоянным током (минус на вольфрамовом электроде) дуга устойчива, горит при низком напряжении (12—27 В при длине дуги 1—3 мм). Температура в осевой части столба сварочной дуги может достигать 6000 К и выше. При использовании водяного охлаждения держателей электродов мощность дуги может быть существенно повышена.

Аргонодуговая сварка может производиться в наполненных аргоном камерах и на воздухе с местным обдувом аргоном кромок соединяемых деталей. Сварку в камерах производят в тех случаях, когда предъявляются высокие требования к чистоте сварного шва; сварка с поддувом аргона более производительная.

Аргонодуговой сваркой получают вакуумно-плотные, чистые и прочные соединения многих металлов и сплавов— никеля, меди, ковара, стали, а также титана, циркония и других металлов и сплавов, в том числе реагирующих с водородом и другими газами.

Дальнейшим развитием дугового метода сварки является плазменная сварка. При этом также используется энергия дуги, зажигаемой между специальным электродом и свариваемыми деталями или между двумя специальными электродами. Но в дополнение к чисто дуговому способу здесь создаются условия для ионизации поддуваемого газа, т. е. образования плазмы. Струя плазмы направляется на место сварки, где развиваются очень высокие температуры (несколько тысяч кельвин).

Газовая сварка.

Этот вид сварки применяется преимущественно для скрепления проволочных деталей из никеля, платинита и меди при изготовлении вводов ламп. Острое высокотемпературное кислородно-водородное пламя направляется на место стыка двух проволок. Оба металла или один из них плавится и получается прочное соединение.

Электронно-лучевая сварка.

Сущность процесса сварки электронным лучом состоит в том, что расплавление металлов в месте их соединения происходит за счет преобразования кинетической энергии ускоренных электронов в тепловую.

Электронно-лучевая сварка обеспечивает получение высококачественных сварных швов без больших деформаций и структурных изменений металлов в прилегающих местах. Качество сварки, глубина и ширина провара зависят от степени разрежения в камере, тока сварки, времени провара и т. д.

В производстве источников света электронно-лучевая сварка является перспективным способом, так как можно получать исключительно чистые швы, сваривать различные металлы, включая тугоплавкие и активные. Относительно малая производительность процесса может быть повышена применением автоматических устройств.

Сварка лучом лазера.

При этой сварке луч лазера с помощью оптической системы направляется на место сварки. Плотность энергии излучения может достигать примерно 1013 Вт/см2 при диаметре светового пятна в несколько микрометров. Получаемая при этом температура в зоне сварки может расплавить и испарить любой из известных материалов.

При сварке этим способом одной из основных задач управления световым лучом является уменьшение его энергии до такого значения, при котором происходило бы плавление свариваемых материалов, а не их испарение. Длительность сварочного импульса должна быть такой, чтобы получить необходимую глубину проплавления за счет теплопроводности. С другой стороны, время действия высокой температуры должно быть достаточно малым (приблизительно 10-3—10-4 с), чтобы не происходило нежелательных изменений на прилегающих к зоне сварки участках изделия.

Получение необходимой для сварки энергии луча обычно достигается применением в оптической системе линз с большим фокусным расстоянием, а также расфокусировкой луча.

Основными преимуществами сварки лучом лазера являются возможность высококачественного соединения разнородных по свойствам материалов, в том числе фольги из тугоплавких металлов и сплавов, легкое управление лучом лазера при сварке труднодоступных мест, хорошая работоспособность на воздухе, в среде инертных газов и в вакууме. Большим достоинством луча лазера является его способность проходить почти без изменения своих свойств сквозь прозрачные материалы. Это позволяет сваривать детали ламп, уже заключенные в герметичные стеклянные оболочки. Отечественная промышленность выпускает серию лазерных установок различного назначения.

Диффузионная сварка.

Диффузионной называется сварка деталей за счет взаимной диффузии атомов свариваемых материалов при их нагреве до температуры ниже точки плавления в вакууме и сдавливании с усилием около 5—20 МПа.

Для улучшения сварки необходимо хорошо подготовить свариваемые детали: отполировать поверхности и тщательно очистить их от окисных, жировых и тому подобных загрязнений. С целью же предотвращения окисления деталей при нагреве во время сварки процесс соединения деталей производится в вакууме 10-1—10-3 Па. Нагрев деталей до температур около 1500 К обычно ведется с помощью токов; высокой частоты (около 400 кГц). Продолжительность сварки составляет 10—20 мин.

Диффузионная сварка позволяет получать прочные, вакуумноплотные соединения различных металлов, сплавов и неметаллов без значительных изменений их свойств. Достоинствами этого способа соединения являются также высокая чистота сварки, дополнительное обезгаживание деталей в процессе нагрева, относительная простота процесса и др.

Ультразвуковая сварка.

В сварочной технике ультразвук может быть использован в различных целях. В сочетании с известными способами сварки он может значительно улучшить качество сварного шва, уменьшить влияние вредных побочных явлений. Так, воздействуя ультразвуком на место сварки в процессе образования сварного ядра, можно улучшить механические свойства соединения благодаря образованию мелкокристаллической структуры и удалению газов. Ультразвуковые колебания активно разрушают загрязняющие пленки на поверхности деталей. Ультразвук снижает или снимает напряжения в металле при сварке.

С помощью ультразвука можно производить непосредственное соединение (сварку) деталей. Такая сварка возможна без нагрева от постороннего источника теплоты и при сравнительно небольших давлениях. С помощью ультразвука свариваются как однородные, так и разнородные металлы (медь, алюминий, нержавеющие стали и др.).

Холодная пластическая сварка.

Эта сварка представляет собой соединение деталей в результате пластической деформации, возникающей под давлением выше предела текучести, обрабатываемых металлов без применения нагрева. Сварка производится на прессах различной мощности или с помощью зажимных приспособлений типа клещей. Прилагаемое давление зависит от свойств и толщины свариваемых металлов. Наиболее легко холодной пластической сварке поддаются мягкие, пластичные металлы, такие как медь, алюминий, никель, ниобий. Перед сваркой соединяемые детали должны быть тщательно очищены и отожжены.

В производстве источников света холодная пластическая сварка применяется при отпайке с откачного поста некоторых газоразрядных ламп, имеющих металлические штенгели.

б) Механическое соединение.

Соединение деталей механическим путем производится в тех случаях, когда обеспечивается высокая производительность и простота процесса и когда нецелесообразно применять другие известные способы соединения.

Из многих механических способов соединения деталей в производстве источников света наиболее часто применяются зажимание и запрессовка. Их применяют, например, для закрепления тела накала или катода во вводах многих массовых ламп.

При зажимании концы вводов предварительно расплющиваются и загибаются в крючки, а затем в них зажимаются концы спирали.

При запрессовке конец твердой вольфрамовой проволоки (спирали) вдавливается в мягкое тело ввода (например, медь, никель).

в) Пайка.

Пайкой называется соединение двух металлов с помощью третьего металла или сплава — припоя, температура плавления которого всегда ниже, чем у металлов соединяемых деталей.

Припои подразделяются на «мягкие» (легкоплавкие) с температурой плавления ниже 450 °C и «твердые» (тугоплавкие) — с температурой плавления выше 450 °C.

Припои должны удовлетворять следующим требованиям:

иметь температуру плавления на 50—60 °C ниже температуры плавления спаиваемых материалов и не менее чем на 100 °C выше предельных температур эксплуатации и технологических обработок лампы;

интервал кристаллизации должен быть не более 50°C; хорошо смачивать соединяемые металлы;

обладать необходимой прочностью, пластичностью, химической стойкостью, электрической проводимостью и т. д.

С учетом этого для соединения внешних деталей ламп — припайки выводов к цоколю, скрепления элементов самого цоколя между собой (например, фокусирующего) используются мягкие припои. К мягким припоям относятся олово, оловянно-свинцовые, кадмиевые и другие сплавы, выпускаемые промышленностью обычно в виде мягкой проволоки или прутков. Пайка производится с помощью электрического или газового паяльника, погружением в расплавленный припой, тонким газовым пламенем, электрической дугой и т. п.

Для очистки поверхности спаиваемых металлов от загрязнений и защиты их от окисления при пайке применяются различные флюсы.

Твердые припои применяются для соединения деталей внутренней арматуры ламп и получения вакуумно-плотных швов.