а) Общие сведения.

Технологическая операция прочного и герметического соединения собранной ножки с колбой лампы называется заваркой.

В результате заварки по месту соединения ножки с колбой создается вакуумно-плотный спай, способный обеспечить длительное сохранение вакуума или заданного давления внутри прибора. Заварочный спай (шов) должен быть

термически и влагостойким. В производстве источников света стекло для колбы может несколько отличаться от состава и свойств стекла для тарелок ножек ламп или быть одинаковым. И в том, и в другом случае ножка и колба могут завариваться герметично, так как стекло колбы и тарелки при заварке взаимно растворяются друг в друге, образуя промежуточный по составу и свойствам тонкий слой стекла.

Применение различных марок стекол для колбы и ножки обычно вызывается следующими обстоятельствами:

- для ножки требуется стекло с улучшенными диэлектрическими свойствами, так как здесь применены вводы в стекло, находящиеся под разными потенциалами при работе лампы;

- стекло колбы должно иметь несколько более высокую температуру размягчения, чем стекло ножки, исходя из особенностей разогрева стекол при заварке (см., например, заварку люминесцентных ламп).

В процессе заварки ламп принято выделять три основных этапа. На первом этапе свариваемые части ножки и колбы медленно разогреваются до размягчения стекла. Допустимая скорость разогрева стекла зависит от марки стекла и геометрии ножки. При использовании массивных ножек и толстостенных колб скорость нагрева должна быть взята меньшей.

Второй этап заварки состоит в соединении свариваемых частей ножки и колбы в одно целое и тщательной проварке образовавшегося шва. Стекло при этом должно находиться в пластичном состоянии. Заварочный шов не должен иметь втянутых мест, острых углов и утолщений, где могут возникнуть опасные внутренние напряжения.

На третьем этапе осуществляется отжиг места заварки. Он заключается в постепенном охлаждении ламп от температур, при которых производилась заварка, до умеренных температур, при которых в стекле не могут образоваться остаточные напряжения. Допустимая скорость охлаждения заваренных ламп также сильно зависит от марки стекла и массы изделия. Качество отжига можно значительно повысить, а время его сократить, если лампы охлаждать в специальных формах, выложенных изнутри асбестом.

Заварка ламп может производиться вручную или механизированно с использованием универсального или специализированного заварочного оборудования. Выбор того или иного метода заварки и соответствующего оборудования определяется типом прибора, его конструкцией, серийностью производства и некоторыми другими факторами.

б) Заварка ламп накаливания общего назначения.

Для заварки ламп накаливания общего назначения применяется специализированное высокопроизводительное оборудование. Обычно для этих целей используют совмещенные заварочно-откачные автоматы карусельного типа с различным числом рабочих позиций.

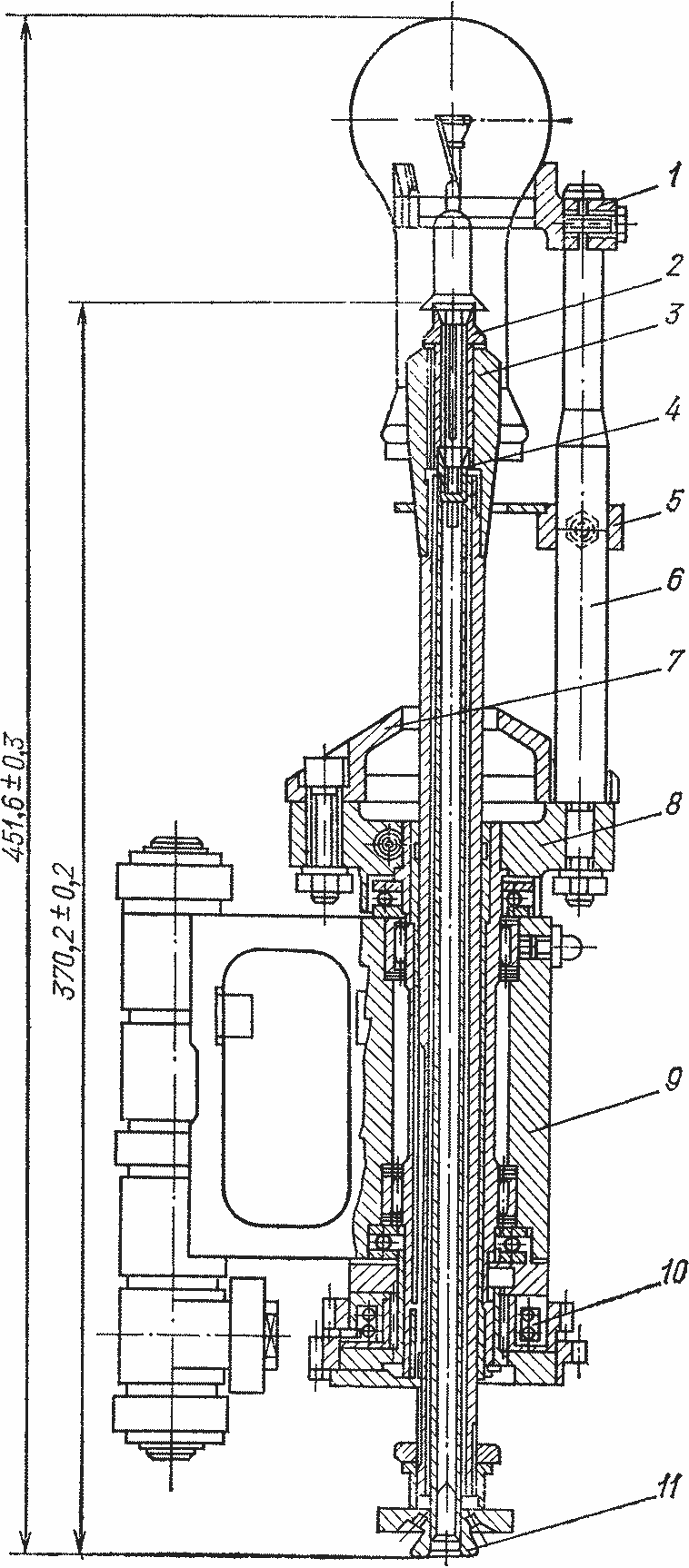

Рис. 7.22. Заварочное гнездо:

1, 5, 8 — держатель; 2, 4 — ниппель; 3 — свеча; 6 — стойка; 7 — скребки;

8, 9 — корпус; 10 — соединение; 11 — фланец

На загрузочной позиции в заварочную карусель автомата загружаются смонтированная ножка и колбы с нанесенной, но еще не закрепленной маркой.

Ножку устанавливают в свечу, а колбу поверх ножки — в специальный шаблон-держатель (рис. 7.22). Взаимное расположение ножки и колбы должно быть строго определенным.

При движении карусели рабочие гнезда приводятся во вращение, что обеспечивает большую равномерность разогрева стекла. Огни неподвижно укрепленных на станине газовых горелок настроены так, чтобы с заданной скоростью нагреть стекло до размягчения. При этом пламя горелок нагревает стекло колбы на уровне развертки тарелки, а сама тарелка нагревается потоком излучения нагретого стекла колбы.

Размягченное стекло колбы постепенно стягивается и приходит в соприкосновение со стеклом ножки. В это время нижняя концевая часть колбы («юбочка») под действием собственного веса отрывается и падает вниз. Место соединения колбы с ножкой тщательно проваривается жестким пламенем. Для придания месту заварки нужной формы горло лампы специально формуется. Для формования горла внутрь лампы через штенгель вдувается очищенный сжатый воздух, размягченное горло лампы при этом раздувается и прижимается к установленной на позиции форме. Формование горла улучшает последующее крепление к лампе цоколя. Отформованное место заварки отжигается мягким пламенем горелок на последующих позициях.

Одновременно с заваркой, как правило, производится обжиг марки. Для этого пламя средней жесткости от специальной горелки подается непосредственно на купол колбы, куда предварительно наносится марка во время нахождения колбы на подающем конвейере. Заваренные лампы автоматически перегружаются в откачную карусель.

К заваренным лампам предъявляются следующие технические требования:

- горло лампы должно иметь установленные размеры и форму;

- ножка должна быть заварена прямо, на заданном уровне относительно колбы;

- в стекле не должно быть трещин, а также внутренних опасных напряжений;

- место заварки должно быть хорошо проварено, не иметь прорванных мест, острых выступов, вмятин и т. п.;

- внутриламповые детали должны быть целыми, неокисленными;

- в лампе не должно быть посторонних частиц и т. д.

в) Заварка миниатюрных ламп накаливания.

Заварка миниатюрных ламп накаливания имеет свои особенности, обусловленные их конструкцией. Наиболее часто завариваются сразу три элемента лампы: колба, штенгель и бусинковая ножка с отформованными вводами.

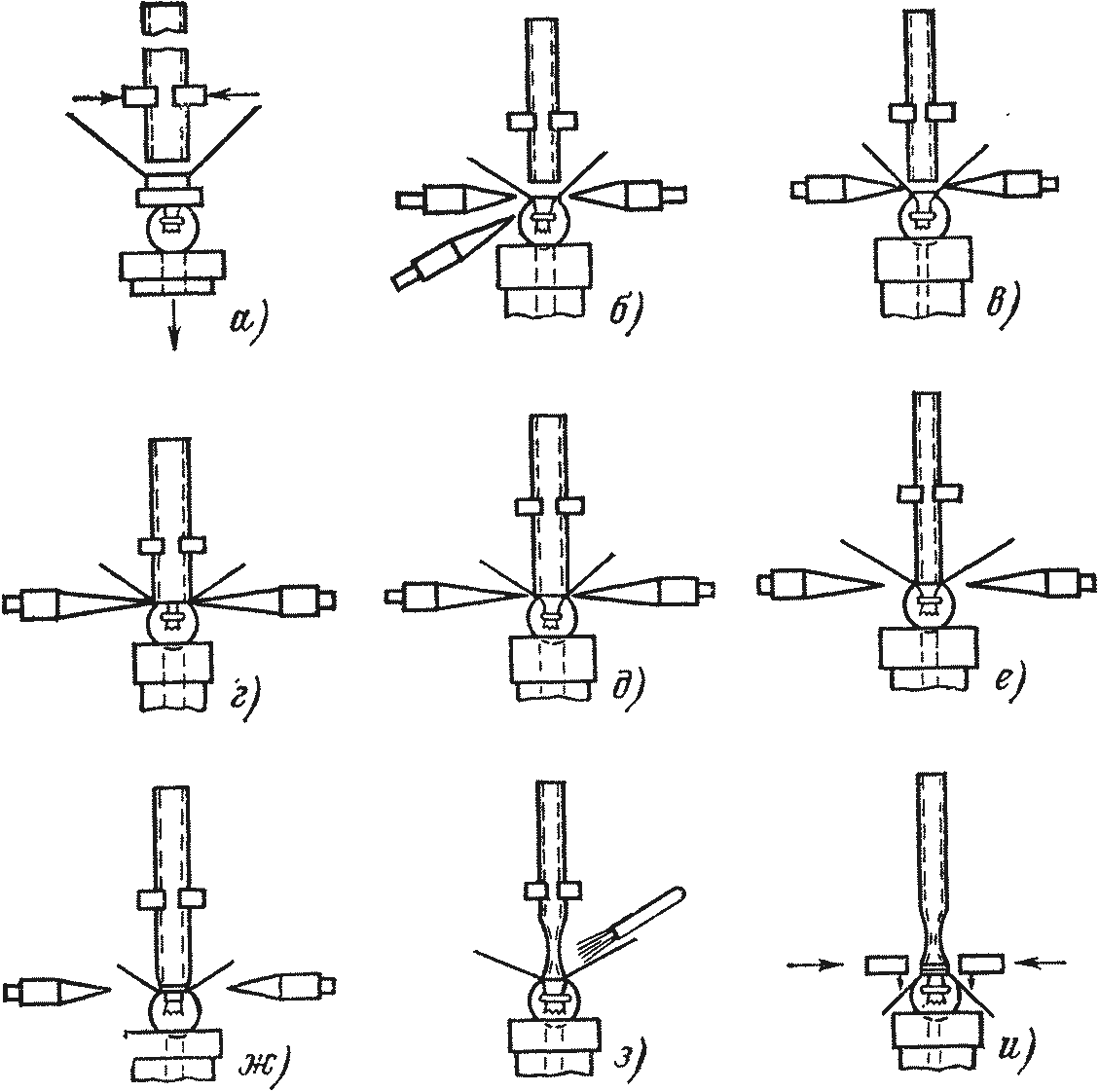

Рис. 7.23. Схема заварки миниатюрных ламп

а — установка штенгеля; б, в —разогрев штенгеля и шейки баллона; г— соприкосновение торца штенгеля с шейкой баллона; д — спайка и проварка спая штенгеля с колбой; е, ж — разогрев, опускание шаблона с баллоном и первичная перетяжка; з — вторичная перетяжка; и — загиб выводов и подъем шаблона

При этом колба заваривается встык со штенгелем и вакуумно-плотный спай вводов проходит через место заварки — между колбой и штенгелем.

Для заварки часто используется 12-позиционная карусель заварочно-откачного автомата. Собранную ножку укладывают в подрезанную колбу так, чтобы отогнутые вводы опирались на торец колбы, а центр тела накала совпал с осью лампы. В таком положении колба с ножкой вручную загружается в рабочее гнездо автомата, снабженное вакуумным присосом для удержания колбы куполом вниз.

Сверху колбы в специальном держателе закрепляют штенгель. Колбу и штенгель тщательно отцентровывают относительно друг друга и сближают на расстояние 1,0— 1,5 мм.

Дальнейшая обработка лампы на заварочной карусели иллюстрируется схемой, приведенной на рис. 7.23, и включает в себя постепенный нагрев торцевой части колбы и конца штенгеля до размягчения стекла, их сближение и заварку встык, образование перетяжки на штенгеле за счет его оттягивания кверху и нагрева жестким пламенем, загибку выводов к колбе и выгрузку заваренных ламп.

г) Заварка люминесцентных ламп.

В люминесцентные лампы завариваются две ножки — по одной с каждого конца трубки-колбы. Это значительно усложняет процесс заварки, причем не только из-за наличия двух спаев, но и из-за необходимости выдерживать жесткие ограничения на длину заваренной лампы. Для заварки люминесцентных ламп применяется различное оборудование в зависимости от типа ламп и серийности производства.

Заварка массовых ламп.

В последнее время на отечественных электроламповых заводах для заварки люминесцентных ламп массового производства в основном используются 48-позиционные заварочные автоматы производительностью 1200 шт/ч, изготовленные в Венгрии. Все операции на них автоматизированы. Оснащение заварочных автоматов включает в себя два конвейера автоматической загрузки ножек, конвейер трубок-колб и конвейер передачи заваренных ламп на дальнейшую обработку (откачку).

Система газовых горелок расположена на неподвижной станине машины, а позиции — на вращающейся карусели. Горелками оборудуются все позиции карусели, за исключением загрузочной, разгрузочной и позиции, на которой производится перевертывание трубки. Позиция содержит патрон-держатель и свечу. В патроны зажимаются трубки — колбы.

Под каждым патроном-держателем находится трубка- свеча, на которую надевается ножка, в отверстие свечи входят штенгель и вводы. Развертка ножки опирается на наконечник свечи. Штенгель способствует лучшей центровке ножки, поэтому часто обе ножки делают со штенгелями: одну с рабочим, откачным, а другую с непродутым, так называемым «ложным» штенгелем, который после заварки лампы отламывается. Ножка со свечой устанавливается внутри трубки на строго определенной высоте с таким расчетом, чтобы заварка развертки ножки с колбой происходила по месту, очищенному от слоя люминофора.

Карусель автомата вращается с периодическими остановками. Во время остановки карусели начинают синхронно вращаться вокруг общей оси патроны и свечи позиции. Этим достигается более равномерный прогрев стекла неподвижно укрепленными горелками, с этой же целью на огневых позициях применяют не по одной горелке, а по нескольку, добиваясь при работе широкой области охвата трубки пламенем. Только на позиции проваривания места заварки (шва) используется острое пламя, направленное по касательной к трубке.

Постепенно нагреваясь на огневых позициях, стекло трубки и ножки размягчается. При этом колба нагревается на уровне тарелки открытым пламенем горелок, а стекло самой тарелки — тем же пламенем, но сквозь стенки колбы.

Стекло колбы постепенно размягчается и стягивается, зазор между колбой и тарелкой ножки уменьшается, колба приходит в соприкосновение с тарелкой и приваривается к ней. Одновременное размягчение стекла колбы и ножки достигается тем, что колба изготовляется из стекла СЛ96-12, а тарелка — из стекла СЛ93-1, имеющих соответственно температуру размягчения 550 и 500 °C.

Излишек стекла («юбочка») отрезается острым пламенем и под собственным весом падает вниз. Место заварки тщательно проваривается жестким высокотемпературным пламенем горелок. Для лучшего формования горла лампы иногда применяют поддув внутрь лампы инертного газа, а также механическое обжатие или обкатку роликом места заварки. После проварки шва на нескольких позициях производится его обогрев мягким пламенем горелок с целью отжига.

Заваренные с одного конца лампы специальным механизмом поворачиваются на 180° и завариваются со второго конца на второй половине позиций автомата. Полностью заваренные лампы переносятся автоматически на конвейер для передачи их на откачку. При движении ламп по этому конвейеру производится отлом «ложного» штенгеля от лампы, а также выявление возможного брака:

- несоответствие заваренных ламп нормам по длине;

- трещины стекла;

- не проварен шов;

- прорыв места заварки;

- слом откачного штенгеля;

- кривое, узкое или широкое горло;

- складки, морщины шва (гофра).

Заварка люминесцентных ламп специального типа.

При заварке V-образных ламп необходимо учитывать, что в них используются стеклянные трубки-колбы с увеличенной толщиной стенки (до 1,3—1,8 мм). Это требует существенной корректировки, настройки пламени. В остальном заварка U-образных ламп ведется, как и прямых люминесцентных ламп.

Сразу после заварки производится формовка трубки, т. е. придание ей U-образной формы. С этой целью на нескольких позициях вращающаяся вокруг своей оси трубка разогревается примерно посередине газовыми горелками до размягчения стекла. Затем трубка перегибается пополам на специальном формующем шаблоне. Через штенгель в трубку при этом подается очищенный сжатый воздух, предотвращающий сплющивание стеклянной трубки по месту ее перегиба.

При заварке кольцевых ламп в торец бесштенгельного конца лампы вваривается коваровое или фуродитовое кольцо, которое необходимо для захватывания трубки при ее последующем формовании (сгибании в кольцо), проводимом на операции откачки. Вместо металлического кольца на торце лампы иногда делают специальные канавки или выступы для захвата на гибочно-откачном автомате.

Еще одной особенностью этих ламп является формовка штенгеля сложного профиля, необходимого в связи с последующим изгибанием лампы в кольцо. Для формовки штенгеля применяется специальное приспособление.

При заварке высокоинтенсивных ламп особое внимание должно быть уделено загрузке ножки и колбы в рабочую позицию автомата. Вызвано это тем, что в этих лампах применены ножки с более высоким расположением катодного узла и экранами больших размеров.

При размещении ножки по центру трубки зазор между экраном и стенками трубки должен быть 4—5 мм. Небольшие отклонения в установке колбы и ножки могут привести к тому, что при надевании трубки она может задеть экран и деформировать его, при этом может быть нарушен люминофорный слой.

Одним из перспективных направлений совершенствования заварки люминесцентных ламп является внедрение одновременной двусторонней заварки горизонтально расположенных трубок-колб. Переход к ней затруднен необходимостью использования колб с предварительно отформованным горлом, позволяющим производить стыковую («безъюбочную») заварку.

д) Заварка ламп типа ДРЛ.

Заварка ламп типа ДРЛ производится на полуавтоматах карусельного типа. Загрузка полуфабрикатов собранной ножки и колбы, покрытой люминофором, осуществляется вручную. Ножка должна занимать относительно колбы строго заданное положение, в частности, вмятина на куполе колбы должна плотно войти в фиксатор собранной ножки, а люминофорное покрытие не попадать в зону заварки и т. п. После загрузки полуфабрикатов в заданном взаимном положении начинается разогрев стекла газовыми горелками с постепенно ужесточающимися огнями. При неподвижных горелках для равномерного разогрева колба и ножка на огневых позициях синхронно вращаются.

Весь дальнейший процесс заварки существенно не отличается от общей схемы заварки: постепенное доведение стекла до размягчения — проварка шва и формование горла — медленное охлаждение места заварки с целью отжига — выгрузка заваренных ламп.

Особенностью заварки ламп типа ДРЛ является использование более высоких температур пламени газовых горелок, обусловленное применением для колб и ножек тугоплавких стекол, а также более длительный процесс тепловой обработки, связанный со значительной толщиной стенок колбы и большой массой ножки.

В лампах типа ДРЛ иногда используется безмастичное (механическое) цоколевание. В этих случаях при заварке ламп проводится довольно сложное формование горла лампы с образованием на нем вмятин, крупной резьбы и т. п. Качественное формование горла лампы можно провести только при обеспечении жестких допусков на толщину стенок колбы.

е) Заварка ламп специального назначения.

Заварка крупных электроламп при их единичном или мелкосерийном производстве осуществляется на вертикальных одношпиндельных ставках с вращающимися шаблоном и свечой или на станке с вращающимися горелками. И то, и другое призвано обеспечить равномерный нагрев стекла.

На станке устанавливается несколько блоков газовых горелок. Их можно приближать и удалять от изделия, а также перемещать в вертикальном положении при настройке пламени. Ножку лампы закрепляют в свече, а сверху на нее надевают колбу, закрепляя в специальном шаблоне. Чтобы ножки не растрескивались при нагреве, их предварительно нагревают в печи до 200—300 °C. Через свечу и штенгель лампы осуществляется поддув инертного газа.

Он не только служит для раздувания места заварки, но и предотвращает окисление внутренних металлических деталей лампы.

В процессе заварки стекло колбы и ножки в месте спая постепенно разогреваются до размягчения. Затем более острым пламенем размягченное стекло колбы прижимается к развертке тарелки и производится проварка места соединения. С помощью того же пламени отделяют лишнюю нижнюю часть колбы. После тщательной проварки заварочного шва лампа снимается со станка, ее арматура вручную отцентровывается окончательно и лампа передается на отжиг. Для отжига используются карусельные, конвейерные или стационарные электрические или газовые печи. Возможен отжиг и в нагретых асбестовых колпачках. В ряде случаев заварку крупных электроламп ведут на многошпиндельных карусельных полуавтоматах. При этом принцип заварки остается тот же. Отдельные типы источников света, как уже говорилось, имеют плоскую ножку.

Заварка смонтированной плоской ножки с колбой имеет свои особенности. В условиях массового производства используется заварка с отходом «юбочки», как при заварке ламп накаливания и люминесцентных ламп. В отдельных случаях применяется менее технологичная заварка встык.

При заварке плоских ножек с жесткими выводами часто используются шаблонные свечи, в которых выводы размещаются в специально просверленных отверстиях асбоцементного кольца. Это позволяет четко фиксировать выводы при заварке, не допуская их смещения в случае размягчения стекла ножки, а также защитить выводы от перегорания и окисления.