В производстве источников света определенное распространение находят неразъемные невакуумно-плотные соединения стекла с металлом. Они применяются, например, при креплении поддержек тела накала в стеклянном штабике ножки ламп накаливания, при сборке цоколей с использованием стеклозаливки и т. п.

При этом основным требованием, предъявляемым к таким соединениям, является обеспечение достаточной механической прочности при необходимой электрической изоляции соединяемых металлических изделий.

Выполнение этих соединений технологически не сложно и производится введением металла (например, в виде проволоки) в разогретое до размягчения стекло, путем заливки и запрессовки порции размягченного стекла по месту соединения металлических деталей. После застывания стекло охватывает металл и обеспечивает прочность закрепления.

К соединяемым материалам здесь не предъявляется специфических требований, как при изготовлении вакуумно-плотных спаев. Однако разница в их ТКЛР при использовании массивных металлических деталей не должна быть слишком большой, так как при несогласованном расширении, стекло в месте соединения с металлом может треснуть, и механическая прочность соединения нарушится.

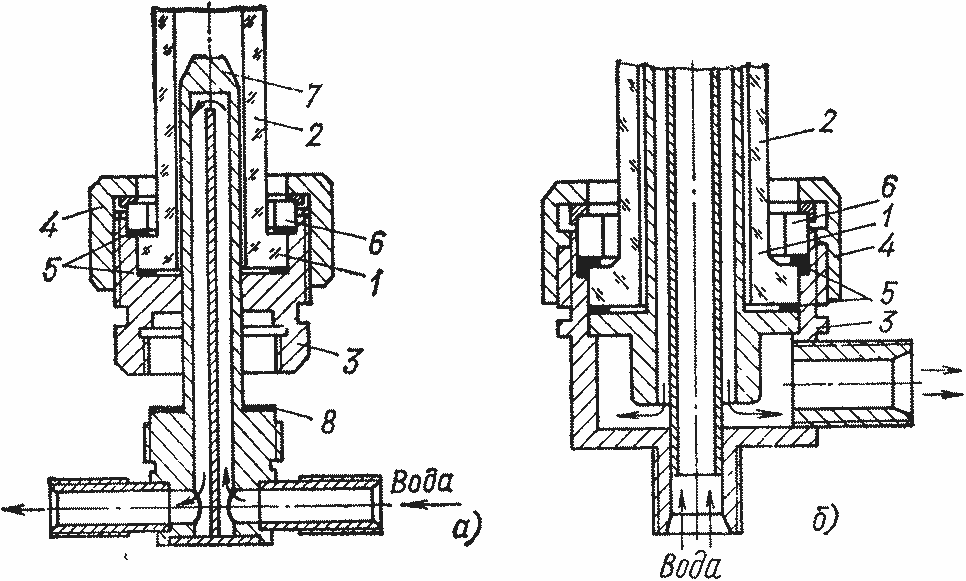

Рис. 7.13. Разборные вводы

В конструкциях некоторых ламп, например кварцевых типа ДКСР, находят применение вакуумно-плотные разъемные (разборные) соединения. На рис. 7.13,а,б показаны два варианта такого соединения. Фланец 1 кварцевой ножки 2 зажимается между корпусом 3 ввода и прижимной гайкой 4 через уплотняющие свинцовые прокладки 5. Полукольца 6 играют вспомогательную роль. Кварцевый фланец работает на сжатие, и в уплотняющих прокладках можно создать усилия, необходимые для надежной герметизации. При навинчивании прижимной гайки на корпус ввода свинец прокладок растекается и заполняет микропоры соприкасающихся поверхностей.

Герметичность соединения электрода 7 с корпусом ввода достигается ввинчиванием электрода в корпус ввода с другой стороны, где также имеется резьба и вторая свинцовая прокладка 8. Электроды и ввод охлаждаются проточной водой.

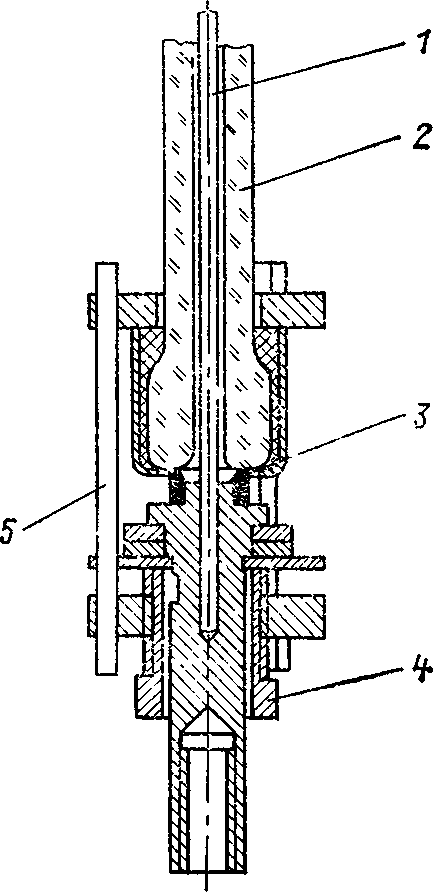

Несколько другая конструкция разборного ввода на основе механического соединения с кварцевым стеклом показана на рис. 7.14.

Рис. 7.14. Соединение токоподводов с кварцевым стеклом механическим путем с помощью медных прокладок

Здесь металлический стержневой ввод 1 соединяется с кварцевым штенгелем 2 при помощи медной прокладки 3. После монтажа и соединения гайкой 4 создается необходимое усилие, которое через тягу 6 передается на медную прокладку. Под воздействием этого усилия медь деформируется, заполняет неровности соединяемых поверхностей и образует их герметичное соединений

СПАИ КЕРАМИКИ С МЕТАЛЛОМ

Из всех возможных способов соединения керамики с металлом наиболее сложными являются вакуумно-плотные неподвижные неразъемные соединения, называемые спаями.

Для того чтобы керамику вакуумно-плотно спаять с металлом, используется несколько основных технологических способов: металлизации, с помощью активных металлов, под давлением, с помощью припоев-диэлектриков, способ компрессионной сварки и др.

Способ металлизации заключается в том, что на хорошо очищенную поверхность керамики наносится металлическая паста, которая после вжигания в керамику покрывается еще одним слоем металла, а затем спаивается непосредственно с требуемой металлической деталью.

Наиболее часто для металлизации керамики используют пасты на основе молибдена и марганца с небольшими добавками кремния, гидрида титана, железа, борида молибдена и др. Компоненты пасты тщательно размалываются в шаровых металлических мельницах до размера частиц не более 3 мкм. Для приготовления пасты к полученной смеси порошков добавляют биндер — раствор коллоксилина в амилацетате и массу перемешивают. На керамику паста наносится намазыванием, окунанием, пульверизацией.

Оптимальная толщина покрытия обычно составляет несколько десятков микрометров с разбросом по толщине не более нескольких микрометров.

Вжигание металлизирующего покрытия производится в печах с защитной средой формир-газа или водорода, имеющих точку росы около +30 °C. Режим вжигания зависит от состава пасты и керамики. Так, для вольфрамового покрытия на поликор максимальная температура вжигания равна 1650—1700 °C, время выдержки при этой температуре 60 мин, скорость нагревания и охлаждения около 2 К/мин.

Для улучшения последующей пайки на первый слой покрытия наносят второй слой — слой меди, никеля. Вторичные слои наносятся химическим или гальваническим способом.

Для того чтобы спаять узел, все его элементы — металлизированную керамическую деталь, металлические детали и припой — тщательно обезжиривают трихлорэтиленом, закрепляют в оправке из жаропрочной стали и нагревают в водородной печи в осушенном водороде. Нагрев и охлаждение ведется постепенно в течение 20—100 мин; время выдержки при температуре пайки 1—2 мин.

Чаще других для пайки используют следующие припои: МБ (медь —99,99%, Тпл=1100°С); ПСр999 (серебро — 99,99%, Тпл=1000°C); ПСр728 (серебро — 72%, медь — 28%, Тпл=800°С).

Способ пайки керамики с помощью активных металлов основан на том, что некоторые металлы (титан, цирконий) при их расплавлении способны смачивать даже неметаллизированную поверхность керамики. Такие активные металлы обычно вводятся в состав припоя в количестве нескольких процентов общей массы припоя.

Подготовка керамики для пайки по этому способу и сборка узлов аналогична соответствующим операциям для пайки предварительно металлизированной керамики (за исключением операций металлизации). Сам процесс пайки вследствие очень большой активности титана и циркония проводится в вакууме при давлении не более 10-1—10-2 Па.

Способ пайки под давлением предусматривает точную подгонку (шлифованием) спаиваемых поверхностей и нагрев собранных деталей при их сдавливании в течение всего процесса пайки. При этом используются известные твердые припои, керамика предварительно не металлизируется, но требуется довольно сложное оборудование.

Пайка керамики с металлом возможна также с помощью припоев- диэлектриков, например глазури БВ-22, стеклоцемента СК-27 и др.. В состав таких припоев входят окислы кальция, бария, магния, вольфрама, молибдена и т. д. На их основе приготавливают пасту или тонкие кольца, помещаемые между спаиваемыми деталями. Принципиального отличия в технологии пайки припоями-диэлектриками по сравнению с пайкой металлическими припоями нет.

Термокомпрессионная сварка керамики с металлом проводится аналогично пайке под давлением, но без применения припоя. В этом случае соединение деталей происходит за счет диффузии материалов при нагреве и давлении в твердой фазе, без расплавления.