ОКРАСКА КОЛБ

В последнее время взамен дорогостоящих цветных натуральных стекол начала все более широко применяться поверхностная окраска колб, обеспечивающая селективное излучение ламп в требуемых участках спектра. Кроме того, применение окраски колб создает условия для расширения ассортимента и объемов производства ламп для сигнализации, получения инфракрасного излучения, декоративного и рекламного освещения и т. д.

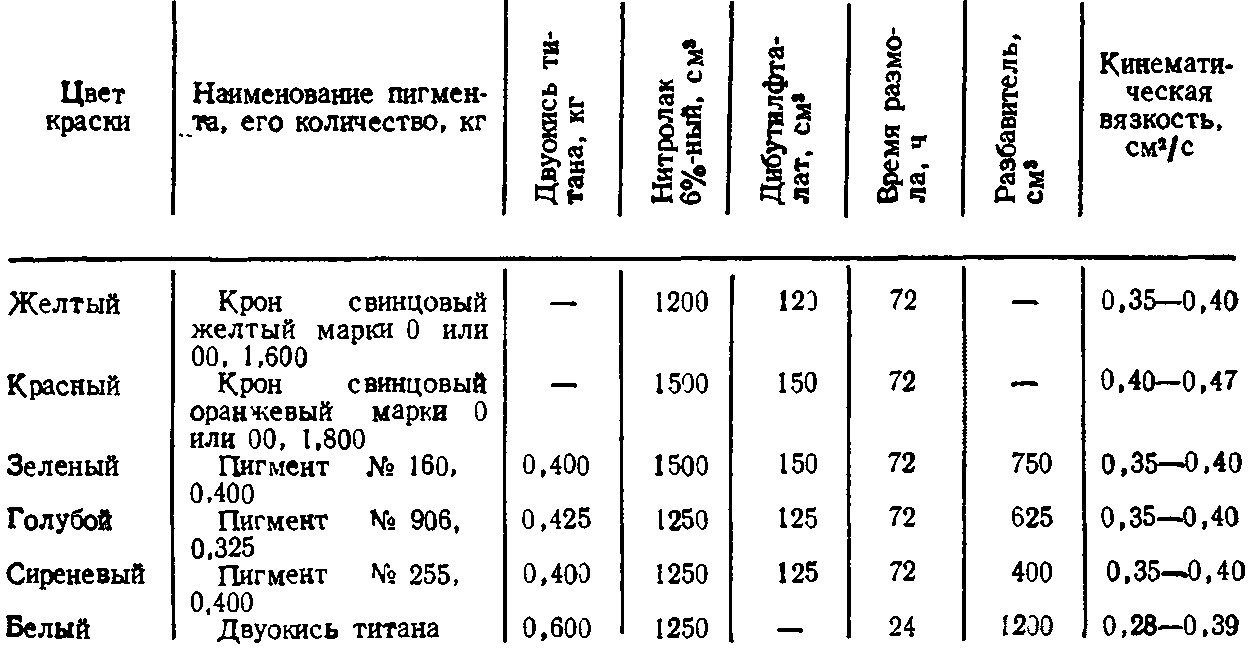

Используется как наружная, так и внутренняя окраска колб. Основные данные по изготовлению красок для внутренней окраски колб приведены в табл. 4.2. При этом в качестве разбавителя применяется смесь ацетона с амилацетатом в соотношении 1:1.

Внутренняя окраска колб производится на установке фонтанного типа, а обжиг колб (удаление растворителя, разложение нитроклетчатки и сжигание образующегося углерода) — на карусельной машине газовыми горелками при 450—480 °C. Место заварки колбы с ножкой очищают от краски механической протиркой.

Таблица 4.2. Составы красок для внутреннего покрытия колб

Примечание. Разбавитель—смесь ацетона с амилацетатом (1:1)-

При внешнем покрытии лампы окрашивают прозрачными и непрозрачными красками.

Прозрачные краски приготавливаются растворением в бесцветном нитроцеллюлозном лаке различных анилиновых красителей. Бриллиантовая зелень дает зеленый цвет, родолин и конго красный—красный и т. п. Для окраски ламп можно использовать готовые цветные прозрачные цапонлаки №950, 956, 963 и др.

Прозрачными красками окрашиваются некоторые люминесцентные лампы и лампы накаливания мощностью не более 25 Вт (при высокой температуре краска бледнеет).

Окраска ламп может производиться погружением в подготовленный раствор.

Непрозрачные краски приготавливают из разведенных на бесцветном нитролаке сухих минеральных пигментов. Двуокись титана, окись цинка и литопон применяются для получения белого цвета, ультрамарин—синего, крон желтый и кадмиевый желтый—желтого, кадмиевый красный и лак рубиновый—красного, крон зеленый—зеленого и др. Пигменты в отличие от красителей не растворяются в пленкообразующих лаках, а образуют с ними суспензии.

Окраска может производиться окунанием или с помощью кисточки на специальном приспособлении. Колбы после нанесения краски отжигают при температуре, близкой к точке размягчения стекла, в результате чего краска закрепляется на стекле.

В настоящее время все более широкое применение получают светожаростойкие покрытия на основе легкоплавких цветных стекол (эмалей). Особенностью эмалевых красок является то, что все разбавители и связующие вещества связывают частицы краски и обеспечивают их адгезию к стеклу колбы лишь временно, до отжига. При отжиге они испаряются или сгорают практически полностью. Оставшееся стекло краски плавится, растекается в тонкую пленку и соединяется со стеклом колбы.

ПРОЧИЕ ПОКРЫТИЯ

Проводящие покрытия.

Для облегчения зажигания ламп (люминесцентных импульсных) производится нанесение на внешнюю поверхность их колб проводящей полосы. «Зажигающая» полоса должна иметь небольшое электрическое сопротивление, незначительную зависимость сопротивления от температуры, достаточно хорошую адгезию к стеклу и механическую прочность.

В качестве клеящей основы покрытия может быть использован нитроцеллюлозный, бакелитовый или кремний-органический лак с рабочей температурой до 150 °C.

В качестве проводящего материала используется посеребренный медный порошок с размером зерен 20—30 мкм. Медный порошок обезжиривают и очищают от окислов обработкой в серной кислоте или хлористом аммонии и высушивают, затем серебрят в растворе азотнокислого серебра. Подготовленные лак и порошок смешивают (45 см3 бакелитового лака вязкостью приблизительно 200 см2/с и 55—60 г порошка).

После нанесения полосы лампы сушат 8—10 мин при 100—120 °C.

Нанесение графита.

Графитовые покрытия применяются для чернения поверхности отдельных участков колб проекционных и прожекторных ламп и для других целей. После обычной очистки поверхности колбу покрывают одной суспензией коллоидного графита (аквадага) путем погружения, намазывания или пульверизацией. Необходимую вязкость суспензии получают разбавлением ее водой. Для повышения адгезии графита к стеклу в суспензию можно добавлять жидкое стекло (силикатный клей). При внешнем покрытии колб для защиты графитового слоя от механических повреждений его сверху покрывают слоем лака.

В некоторых случаях для технологических целей можно использовать временное покрытие слоем графита. Например, если необходимый нагрев стекла при откачке ламп затруднен, то на стекло наносят слой графита и, используя инфракрасные лампы, легко нагревают стекло до температуры обезгаживания, затем графит удаляют с колбы.

Защитные покрытия.

В производстве источников света защитные покрытия обычно применяются для защиты отражающих пленок от воздействия атмосферы и коррозии (особенно в тропических условиях и по отношению к морской воде). Использование их для упрочнения металлических покрытий, повышения поверхностного сопротивления и других целей встречается в практике значительно реже.

Слои тугоплавких металлов, нанесенные на нагревостойкие материалы (кварцевое стекло), защищают с помощью двуокиси кремния. Для этого металлизированные детали помещают в откачиваемую камеру и обрабатывают при 850 °C в парах этилсиликата. При этой температуре этилсиликат диссоциирует и образующаяся двуокись кремния конденсируется на поверхности деталей в виде пленки, толщина которой при 850 °C растет со скоростью 0,03 мкм/мин. Твердость пленки возрастает при увеличении температуры детали, на которую ведется осаждение. В связи с опасностью кристаллизации кварцевого стекла температура нагрева не должна превышать 900 °C, а длительность процесса покрытия должна быть возможно меньше.

Алюминиевые покрытия также можно защищать с помощью двуокиси кремния. Эти покрытия нельзя подвергать нагреву до высоких температур (температура плавления алюминия 660°C), поэтому нанесение защитных пленок производится другими способами. Например, кварцевый штабик помещается в плотную вольфрамовую спираль и нагревается в вакуумной камере вблизи изделия, подлежащего покрытию. Кварцевое стекло легко испаряется, и двуокись кремния осаждается на изделии. Образующаяся защитная пленка оказывается слабо окрашенной окислами вольфрама.

Чистые покрытия можно получать при возгонке двуокиси кремния путем плавления ее в танталовом тигле с помощью электронной бомбардировки.

Для покрытия колб ламп «фотовспышка» с целью их защиты от разрыва используются бесцветные лаки, например, такого состава (в частях):

ацетилцеллюлозы . 7,6

растворителей ... 92,4

в том числе:

ацетона 62,9

бензола 15,2

этилового спирта 10,2

бензилового спирта 4,1

В мешалке перемешивают растворители между собой, затем, продолжая перемешивание, вводят связующее вещество — ацетилцеллюлозу. Полученный лак процеживают через сито. Вязкость (при 20 °C) должна быть 1500—1700 м2/с. Лак наносится методом окунания ламп, нанесение производят дважды. Нанесенный на колбу лак просушивают при 60—80 °C в течение 15—20 мин.

В лампах накаливания специального назначения для отфильтровывания нежелательного инфракрасного излучения часто используется покрытие колбы тонкой пленкой двуокиси олова. Получение такой пленки может проводиться термохимическим методом из хлористых солей олова. Перед нанесением пленки стекло должно быть тщательно очищено, например, промывкой в смеси хромовой и серной кислот. Раствор хлорного олова с небольшой добавкой сурьмы (1—2%) пульверизацией или другим способом наносится на колбу, нагретую до температуры, близкой к температуре размягчения стекла. Хлорное олово разлагается с образованием двуокиси олова. Образовавшаяся пленка электропроводна, прозрачна в видимой области спектра и имеет высокий коэффициент отражения для инфракрасных лучей.

Нанесение надписей.

Для нанесения на ножки и другие стеклянные детали различных пометок и надписей можно пользоваться травящими растворами следующего состава:

Раствор А: в 500 см3 дистиллированной воды растворяют 36 г фтористого натрия, а затем добавляют 72 г сульфата калия.

Раствор Б: в 500 см3 дистиллированной воды растворяют 14 г хлористого цинка и добавляют 65 г концентрированной соляной кис лоты.

Оба раствора можно хранить в обычной стеклянной посуде. Перед использованием растворы А и Б смешивают в соотношении 1:1 в парафинированной (или парафиновой) чашке и добавляют несколько капель туши. Пометки и надписи можно делать обычным пером. После нанесения пометок или надписей изделия высушивают при комнатной -температуре.

Чернила для надписей на стекле можно также получить, размолов в фарфоровой шаровой мельнице в течение 48 ч смесь из 34 г очищенной ламповой сажи, 250 см3 натриевого жидкого стекла и 165 см3 дистиллированной воды. Затем чернила процеживают через бронзовое сито № 028 и разбавляют до получения нужной вязкости калиевым жидким стеклом.