ОБЩИЕ СВЕДЕНИЯ

Сборка ламп является одним из важнейших этапов их производства, определяющих в значительной степени надежность и долговечность изделий (см. гл. 10).

Трудоемкость сборочных операций в электроламповом производстве составляет примерно 50% общей трудоемкости изготовления ламп. При этом под сборкой изделия в электроламповом производстве понимают технологический процесс соединения отдельных деталей и материалов и их закрепления в соответствующие сборочные единицы, а также процессы специфических обработок собранных изделий с целью придания им работоспособности по назначению. Сборка источников света в основном ведется на механизированных и автоматизированных линиях. Применяемое оборудование определяется типом источника света, его особенностями, серийностью производства.

В общем случае в процессе сборки выделяют три группы операций: начальные сборочные операции, вакуумная обработка и заключительные операции.

К начальным сборочным операциям обычно относят: а) изготовление ножек; б) монтаж ножек; в) заварку

ламп. Процессы изготовления ножек и заварки ламп основаны на получении вакуумно-плотных соединений металла со стеклом, стекла со стеклом и металла с керамикой. Такие соединения называются спаями.

СПАИ СТЕКЛА С МЕТАЛЛОМ

Вакуумно-плотное соединение стекла с металлом основано на свойстве смачивания нагретого металла расплавленным стеклом при некоторых дополнительных условиях:

- на поверхности металла должен быть адсорбирующий слой, обычно представляющий собой плотную тонкую пленку окиси металла;

- металл должен быть нагрет до температуры, близкой к температуре расплавленного стекла, причем оставаться при этом в твердом состоянии;

- нагретый металл и расплавленное стекло при спаивании должны иметь хороший контакт, достигаемый часто их сжатием.

Считается, что в этих условиях происходит взаимное растворение окисной пленки металла и расплавленного стекла с образованием переходной зоны, в которой концентрация растворенной окиси плавно изменяется. В соответствии с этим плавно изменяются свойства в месте спая.

На качество спая большое влияние оказывают вид окисла металла, структура и толщина окисного слоя. Низшие окислы лучше смачиваются расплавленным стеклом, чем высшие окислы, содержащие больше связанного кислорода. Рыхлые и толстые окисные слои не обеспечивают качественного спая из-за того, что они не успевают при обычных режимах спаивания полностью раствориться в стекле. В результате этого возможно натекание через оставшийся слой окислов. С другой стороны, слишком тонкий окисный слой не обеспечивает требуемого сцепления металла со стеклом.

В производственных условиях качество спая в зависимости от состояния поверхности металла оценивается по цвету готового спая. Для каждой пары спаиваемых материалов (металла и стекла) существует такой цвет спая, который соответствует оптимальной толщине окисного слоя. При изменении вида окисла или толщины окисного слоя цвет будет другим.

С этой точки зрения считаются качественными спаи вольфрама, если они имеют цвет от красновато-коричневого до соломенно-желтого, спаи молибдена — от светлокоричневого до шоколадного, спаи меди и платинита — Ярко-красного, спаи хромистого железа — различный оттенки зеленого, спаи ковара — серого цвета.

Важными условиями сохранения вакуумной плотности полученных спаев в широком интервале рабочих температур лампы в течение длительного срока службы являются:

- предотвращение возникновения в спаях больших внутренних напряжений;

- предотвращение расстекловывания или кристаллизации стекла;

- предотвращение электролиза стекла;

- предотвращение образования газовых пузырей в спае;

- исключение натекания по самому металлу.

Причиной возникновения внутренних напряжений может быть неправильный режим отжига спая, а также большое различие в температурных коэффициентах линейного расширения спаиваемых материалов. Наличие больших внутренних напряжений в спаях приводит к образованию трещин в стекле или к отлипанию спаиваемых материалов.

Практически подобрать металл и стекло с идеальным совпадением их ТКЛР во всем диапазоне рабочих температур невозможно. Поэтому при конструировании и изготовлении спаев решают задачу уменьшения внутренних сопротивлений в спаях до допустимых значений, при которых разрушения спая не происходит.

По степени соотношения ТКЛР спаиваемых материалов спаи условно подразделяются на согласованные и несогласованные.

В согласованных спаях ТКЛР стекла и металла мало отличаются друг от друга в рабочем диапазоне температур. За счет этого обеспечивается их вакуумная плотность. Примерами таких спаев могут служить спаи вольфрама со стеклами вольфрамовой группы (например СЛ40-1), молибдена или ковара со стеклами молибденовой группы (например, СЛ52-1, СЛ54-2 и др.), платинита со стеклами платинитовой группы (например, СЛ93-1, СЛ96-2 и др.)

В несогласованных спаях ТКЛР спаиваемых материалов резко различаются. Возникновение внутренних опасных напряжений предотвращается в них особой конструкцией металлической детали спая, которая может свободно деформироваться при деформации стекла. Очень важно, чтобы эта деталь была изготовлена из металла с большой пластичностью. В процессе получения несогласованного спая необходимо использовать специальный дифференцированный режим отжига, когда при охлаждении поддерживается разность температур таким образом, чтобы тепловое

сжатие металла и стекла оставалось примерно одинаковым в продолжение всего процесса охлаждения. Примерами несогласованных спаев могут служить спаи меди со стеклом любой группы и спаи кварцевого стекла с любым металлом.

Промежуточное положение между согласованными и несогласованными типами спаев занимает спай резко разнородных по ТКЛР материалов с использованием переходных стекол.

Предотвращение расстекловывания или кристаллизации стекла в процессе получения спаев достигается выбором малокристаллизующегося стекла и установлением таких тепловых режимов обработки, чтобы выдержка стекла в интервале температур интенсивной кристаллизации была минимальной. Иногда применяется так называемая «солка» пламени, при которой в пламя горелки вносят пары щелочного металла — натрия (например, с помощью асбестовой ткани, смоченной раствором соды или поваренной соли). При этом поверхность стекла насыщается силикатами натрия, которые очень устойчивы к кристаллизации.

Электролиз стекла может иметь место только в готовом работающем приборе, но основные меры по его предупреждению предпринимаются уже на этапе изготовления спая металла со стеклом. С повышением температуры объемное сопротивление стекла падает и под действием разности потенциалов между двумя металлическими вводами наиболее подвижные ионы стекла начинают перемещаться в соответствии с их зарядами к вводам, находящимся под соответствующим потенциалом. Процесс электролиза ускоряется с ростом температуры на спае, при увеличении разности потенциалов между вводами и использовании многощелочных стекол. Электропроводность стекла в основном определяется перемещением подвижных положительных ионов Na+ и К+ к отрицательному электроду.

В результате этого слои стекла, прилегающие к отрицательному электроду, обогащаются натрием и калием, а У положительного электрода образуется слой стекла с большим содержанием кремнезема. Стекло теряет свою однородность, ТКЛР стекла около спаев сильно изменяется, что может вызвать треск стекла.

Другим нежелательным явлением при электролизе стекла является выделение газов: водорода на катоде, кислорода па аноде, а также некоторое количество других газов — азота, двуокиси углерода и паров воды. Выделяемые газы ухудшают вакуум в лампе, изменяют состав газового наполнения лампы и часто образуют цепочки пузырей вдоль спаев.

Электролитические процессы в стекле сопровождаются изменением цвета спаев. Так, при платинитовых вводах на аноде наблюдается почернение в результате окисления поверхности под действием выделяющегося здесь кислорода. И наоборот, водород, выделяющийся на катоде, восстанавливает до меди существующую на поверхности платинита пленку закиси меди.

Вольфрамовые и молибденовые впаи под действием выделяющихся при электролизе кислорода и паров воды также заметно окисляются и темнеют.

В свинцовых стеклах на катоде могут появляться черные отложения металлического свинца, который восстанавливается из окиси диффундирующими сюда щелочными металлами.

Наиболее интенсивно электролиз стекла протекает при постоянном токе и наличии близко расположенных электродов, находящихся под большой разницей потенциалов. Однако электролиз возможен и в стеклянной оболочке одиночного ввода, если стекло бомбардируется рассеянными электронами. Это имеет место в газоразрядных лампах, где электролиз возникает при сравнительно невысоких температурах спая (около 240—250 °C) за счет бомбардировки стекла у ввода электронами газовой плазмы, находящейся под нулевым потенциалом.

Вредное влияние электролиза стекла можно ослабить следующими мерами:

- применением стекла с высоким удельным электрическим сопротивлением;

- увеличением расстояния между вводами;

- снижением температуры спая путем выбора соответствующих размеров токоведущих частей;

- применением специальных экранов и искусственного охлаждения.

Газовые пузыри на поверхности спая возникают в основном по следующим причинам:

- загрязнения поверхности спаиваемых материалов;

- выделения газов из объема металла и стекла;

- наличия на поверхности металла атомов углерода, серы и других примесей, которые окисляются при температуре спаивания и образуют газообразные продукты;

- недостаточной квалификации оператора, выполняющего спаивание.

Разрозненные мелкие газовые пузырьки не нарушают вакуумной плотности спая и лишь незначительно снижают механическую прочность соединения. Присутствие большого количества пузырьков на поверхности спая и особенно в виде цепочек заметно ослабляет спай, способствует возникновению в этих местах трещин и волосяных каналов, приводит к потере вакуумной плотности спая.

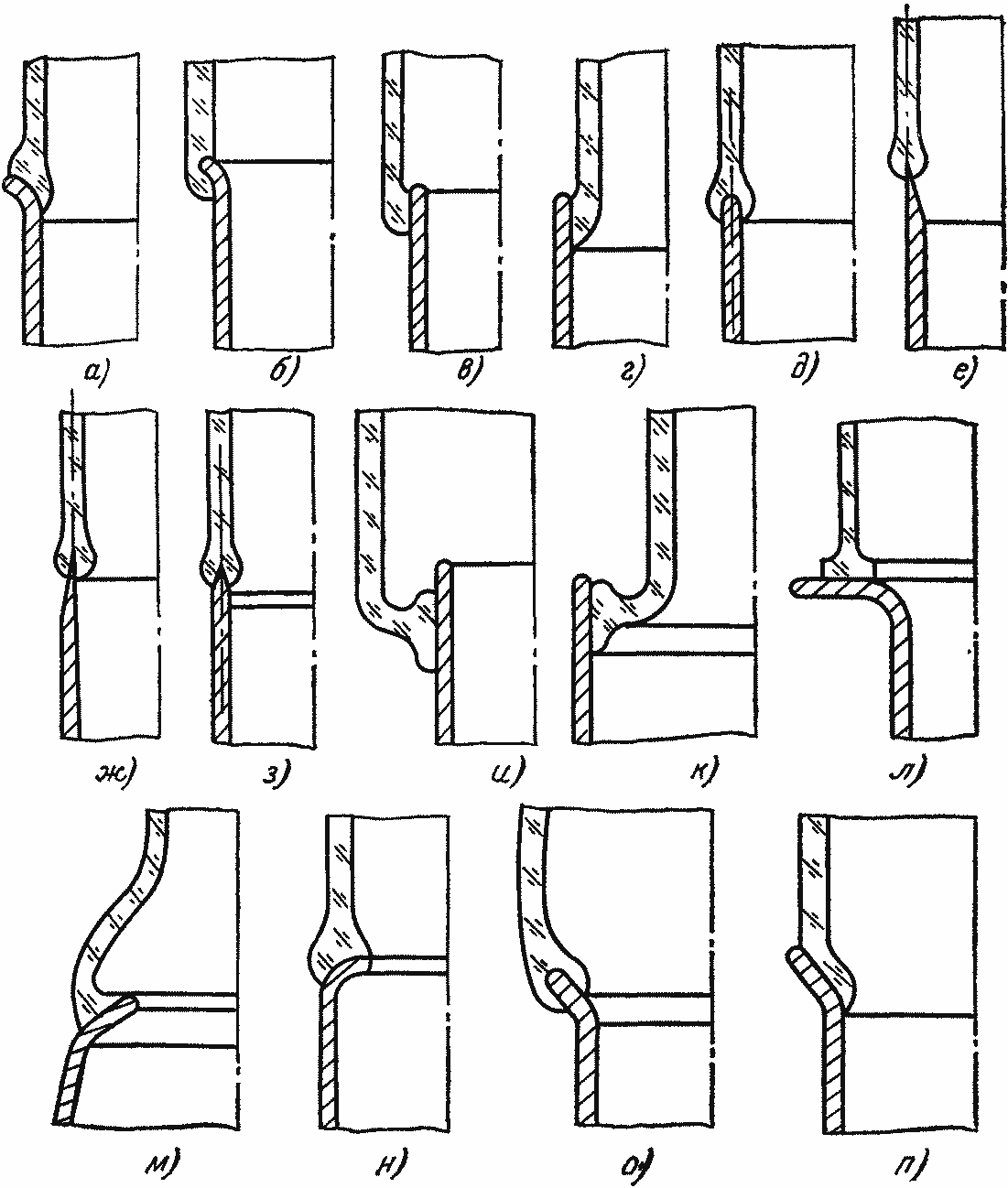

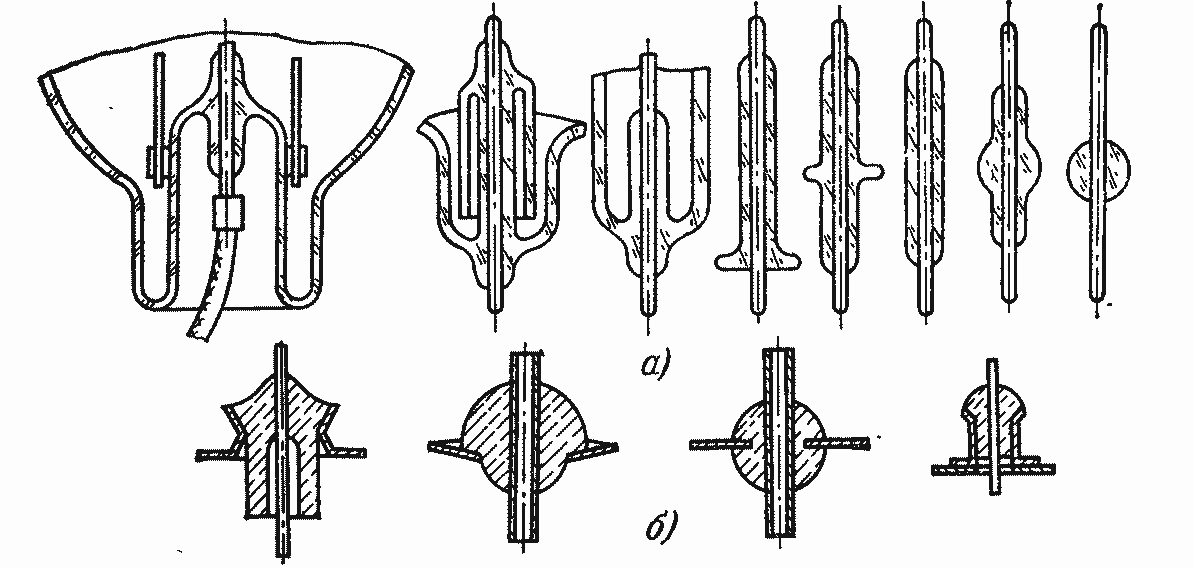

Рис. 7.1. Конструкции рантовых согласованных спаев

а) Конструкции спаев. Конструкция спая металл-стекло зависит от свойств спаиваемых материалов, его назначения в приборе, возможностей применяемого технологического оборудования и условий эксплуатации источника света.

К конструкции спаев предъявляются следующие требования, носящие общий характер:

1) стеклянная часть спая должна иметь плавные переходы между соседними элементами;

2) граница спая должна представлять собой однообразную геометрическую поверхность: цилиндр, конус, плоскость и т. д.

Предпочтение должно отдаваться таким конструкциям спаев, в которых стекло «работает» на сжатие. Более надежными в отношении вакуумной плотности являются спаи, использующие металлические вводы небольшого диаметра, малой толщины.

По конструкции спаи подразделяются на рантовые согласованные и несогласованные, сжатые, дисковые, одиночные и комбинированные вводы.

Рис. 7.2. Примеры правильного и неправильного выполнения швов рантовых согласованных спаев

Согласованные рантовые спаи. Этот вид спаев представляет собой различные варианты торцевого спаивания трубчатых заготовок. На рис. 7.1 приведены практически встречающиеся рантовые спаи. Лучшими из них следует считать виды, изображенные на рис. 7.1 а—з; нежелательными, но допустимыми — на рис. 7.1,в, г, л—п; нерекомендуемыми — на рис. 7.1,б, и, к. Технологически просто выполняются спаи (рис. 7.1,а, д—з, л, п).

Высокой механической прочностью отличаются спаи рис. 7.1,а, д. Однако при выполнении спаев очень важно правильно обработать торец металлического стаканчика. На рис. 7.2 показаны примеры правильной (рис. 7.2,б, г, ж) и неправильной (рис. 7.2,а, з, б, в, з) обработки торца стаканчика (неправильно обработанные перечеркнуты).

Качество рантового спая во многом определяется шириной шва (l — рис. 7.2,ж). От ширины шва в первую очередь зависит вакуумная плотность соединения, механическая прочность конструкции и технологическая возможность выполнения спая. В свою очередь ширина шва спая связана с размерами спаиваемых деталей.

Несогласованные рантовые спаи. В основу конструкции несогласованных рантовых спаев положено свойство тонкостенных металлических трубок, впаянных в относительно толстое стекло, компенсировать за счет своей пластичности возникающие в спае напряжения.

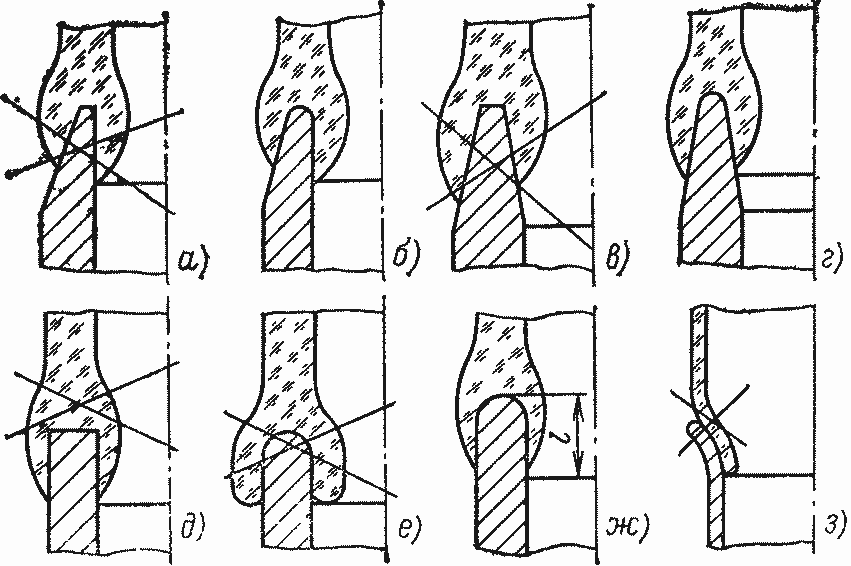

Рис. 7.3. Конструкции лезвенных спаев

Концу металлического стаканчика (или трубки) на некоторой длине придается очень малая толщина, в сечении — вид лезвия ножа. При расширении или сжатии стеклянной детали лезвие легко и пластично деформируется, не оказывая стеклу большого сопротивления.

Наилучшим металлом для лезвенного спая является медь благодаря своей высокой пластичности; хорошей адгезии окисной пленки и высокой теплопроводности.

Конструкции наиболее распространенных лезвенных спаев приведены на рис. 7.3. Двусторонние швы (рис. 7.3, з, е) просты в изготовлении и достаточно надежны в эксплуатации. Если наружные швы (рис. 7.3,а, д) изготавливаются методом индукционного нагрева, то они технологически просты и предпочтительнее внутренних (рис. 7.3,б, г). При изготовлении двухстороннего шва должно выполняться следующее требование (рис. 7.3, з):

![]() (7.1)

(7.1)

Двусторонний шов должен быть несимметричным (рис. 7.3,з). Ширина внутреннего наплыва стекла I должна превышать ширину внешнего наплыва на 1—2 мм.

Толщина лезвия на кромке h1 (рис. 7.3,а) должна находиться в пределах 0,04—0,06 мм, угол заострения лезвия ψ может колебаться в пределах 2—3°30. Дальнейшее увеличение размеров h1, ψ и уменьшение L заметно повышает механическую прочность спая, но приводит к возрастанию напряжений в стекле и к увеличению брака спаев.

Помимо малой механической прочности лезвенных спаев их недостатками являются низкое сопротивление длительным циклическим тепловым нагрузкам и повышенная трудоемкость их изготовления.

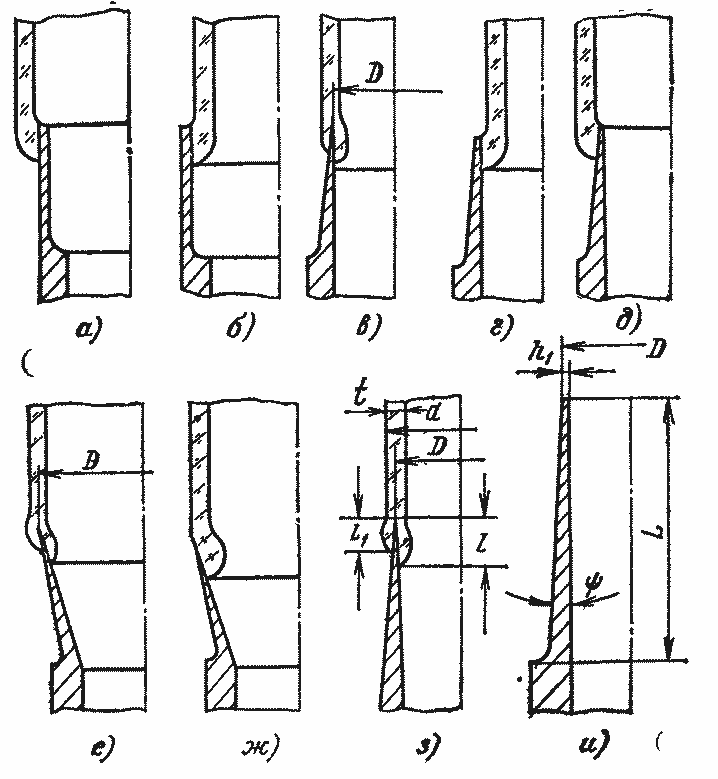

Сжатые спаи. В основу конструкций сжатых спаев положен принцип сведения всех напряжений в спае к сжимающим для стекла. В этом случае стекло очень хорошо противостоит разрушающим усилиям. Достигается это тем, что стекло, впаиваемое внутрь металлического цилиндра, имеет ТКРЛ меньше, чем металл.

Отличительным признаком сжатых спаев (рис. 7.4) в сравнении с лезвенными является большие длина шва и жесткость кромки ста- 239 канчика. Прочность сжатых спаев значительно выше, чем лезвенных, вакуумная плотность их удовлетворительная. Спаи (рис. 7.4, ж, з) предпочтительнее, чем рис. 7.4,е.

Толщина стенки в месте спая для меди лежит в пределах 0,3— 1,5 мм при толщине стекла в том же месте 2,5—5,0 мм и длине 15— 20 мм.

Дисковые спаи. Дисковыми называют спаи торца стеклянной трубки с плоскостью металлического диска или кольца. Они могут быть согласованными и несогласованными.

Рис. 7.4. Конструкции сжатых спаев

Дисковые спаи (несогласованные) изготавливаются на основе использования пластических свойств металла, преимущественно меди. Для этих целей обычно используются отожженные медные диски толщиной 0,25—0,35 мм. При изготовлении согласованных дисковых спаев применяют диски толщиной 0,5—3,0 мм. Надежность дискового спая, его механическая прочность в сильной степени зависят от формы шва.

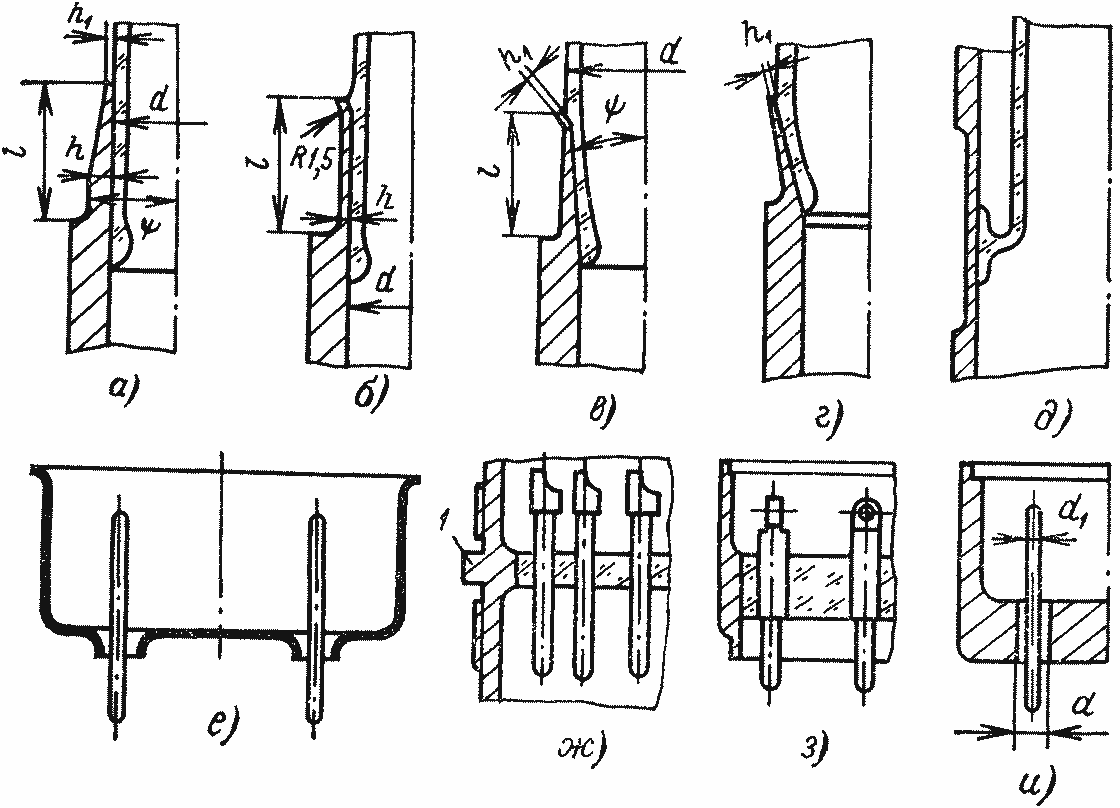

Одиночные вводы. Одиночные вводы — это отдельные электрические изолированные металлические проводники, впаиваемые в стекло. Обычно их используют для подведения тока, а иногда в качестве держателей внутриламповой арматуры.

Одиночные вводы можно разделить на две основные группы:

- вводы, впаиваемые в стекло (рис. 7.5,а);

- вводы, впаиваемые через стеклянный изолятор в металл (рис. 7.5,б).

По соотношению ТКЛР спаиваемых материалов одиночные вводы относятся к согласованным спаям. В зависимости от марки стекла в качестве материала ввода могут использоваться высокохромистая сталь, платинит, молибден, вольфрам, ковар и др.

Комбинированные вводы. Совокупность двух или более одиночных вводов, впаянных в стекло, составляет комбинацию вводов. В отличие от отдельно выполненных одиночных вводов при изготовлении спая с комбинированными вводами приходится учитывать возможность влияния одного спая на другой. Примером спаев с комбинированными вводами являются плоские и гребешковые ножки.

Рис. 7.5. Примеры конструкции одиночного впая.