Вакуумно-плотные спаи кварцевого стекла с металлами можно получить двумя способами: изготовлением ленточных (фольговых) спаев; изготовлением стержневых спаев с использованием переходных стекол.

Ленточные (фольговые) спаи.

В спаях этого типа с кварцевым стеклом спаивается тонкая молибденовая полоска — фольга. Применение других металлов для этих це лей ограничено йо ряду причин: недостаточной тугоплавкости, трудности получения фольги требуемых размеров и т. п.

Ленточные спаи обеспечивают хорошую вакуумную плотность и надежность в работе ламп благодаря тому, что возникающие растягивающие напряжения малы и не превышают 1/20 предела прочности кварцевого стекла на разрыв. Металл и стекло соприкасаются плоскими поверхностями, и так как фольга тонкая и эластичная, она легко деформируется, следуя за деформацией стекла, не вызывая при этом опасных напряжений.

Для обеспечения вакуумной плотности молибденовая фольга обычно имеет толщину 0,015—0,035 мм и ширину несколько миллиметров. Поперечное сечение фольги должно иметь чечевицеобразную форму (форма сечения двояковыпуклой линзы). Чем тоньше фольга, тем надежнее она впаивается и тем больше давление внутри лампы она может выдержать. Например, в лампах ДРТ с давление паров ртути около 0,1 МПа применяется фольга толщиной 30—35 мкм, в ДРЩ с давлением 2—3 МПа — толщиной 20—25 мкм, а в капиллярных лампах с давлением более 10 МПа — толщиной около 15 мкм.

При выборе геометрических размеров фольги учитывают многие факторы: значение электрического тока, пропускаемого через ввод, конструктивное исполнение спая,, условия работы лампы и др.

Из-за возможного перегрева проходящим током ленточные спаи рассчитаны на невысокие токовые нагрузки. Обычно на 1 мм ширины молибденовой фольги можно пропускать ток около 3А. С учетом этого простые плоские фольговые спаи применяются в лампах с максимальным током 18—20 А.

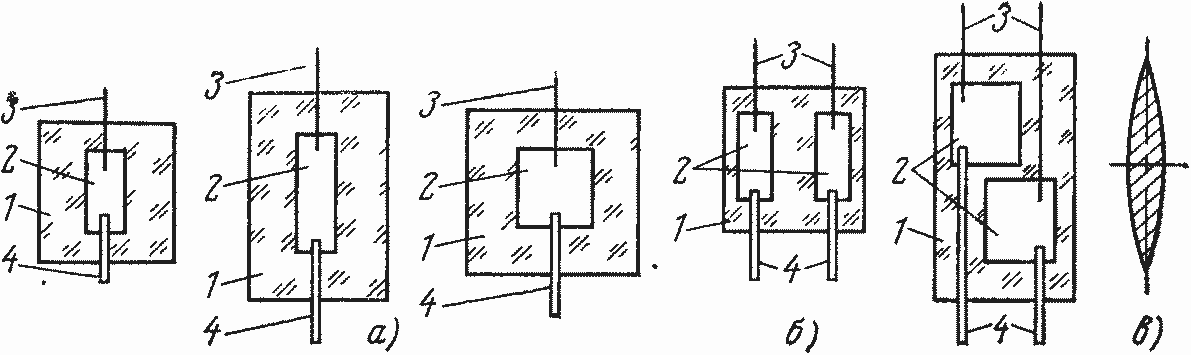

На рис. 7.7 приведены конструкции различных вариантов ленточных спаев.

При изготовлении ламп софитного типа (с двусторонним расположением токовых вводов) каждый спай является однофольговым. При этом отсутствует дополнительное нагревание от соседних токовых вводов.

В лампах с односторонним расположением двух вводов условия работы фольги более жесткие.

Рис. 7.7. Виды ленточных спаев:

а — для одного токового ввода; б — для двух токовых вводов; в — поперечное сечение ленты; 1 — кварцевое стекло; 2 — молибденовая лента; 3, 4 — внутреннее и внешнее звенья ввода

Рис. 7.8. Схема получения фольгового спая

Схема изготовления спая плоской молибденовой фольги с кварцевым стеклом показана на рис. 7.8. Заранее подготовленный ввод, состоящий из молибденовой фольги 4 и приваренных к ней внутреннего звена 1 и внешнего звена 5, помещают в трубку из кварцевого стекла 2. Один конец трубки закрывают пробкой, а другой присоединяют к вакуумному насосу. Создание вакуума предохраняет фольгу от окисления при нагреве и способствует обжатию ее размягченным стеклом.

Сначала разогревают место спая на кварцевой трубке, а затем помещают туда ввод. Прогрев кварцевого стекла ведут интенсивно, чтобы стекло осаживалось на металл, образуя достаточно массивную шейку 3. Передвигая горелку вдоль ввода, добиваются, чтобы вся фольга образовала спай с кварцевым стеклом.

Рис. 7.9. Многофольговый ввод на токи до 300 А:

1 — кварцевый вкладыш; 2 — молибденовая фольга; 3 — кварцевое стекло

Рис. 7.10. Ввод с цилиндрической фольгой: 1 — незамкнутый цилиндр из молибденовой фольги; 2 — кварцевый вкладыш; 3 — вывод; 4 — электрод; 5 — кварцевая ножка

В лампах на очень большие токи (сотни ампер) может использоваться многофольговый ввод (рис. 7.9). На кварцевом вкладыше монтируются и закрепляются параллельно друг другу однофольговые вводы. Кварцевый вкладыш делается полым, запаянным с обоих концов с давлением внутри 0,02—0,03 МПа.

При изготовлении ламп сверхвысокого давления, мощных шаровых ртутных ламп, ксеноновых трубчатых ламп мощностью до 100 кВт, кварцевых импульсных ламп часто применяется цилиндрический фольговый спай (рис. 7.10). Цилиндр, свернутый из молибденовой фольги, плотно надевается на откалиброванный кварцевый вкладыш. Зазор между краями фольги составляет около 2 мм. Края фольги обрабатываются электролитическим травлением на острие.

Подготовленные вводы с приваренными к фольговому цилиндру внешним и внутренним звеньями помещаются в кварцевую заготовку лампы, после чего концы ножек запаиваются. Предварительно на внутреннюю поверхность ножек наносится тонкий слой переходного стекла.

Кварцевая заготовка откачивается до давления 0,1— 1,3 Па и прогревается пламенем горелки для обезгаживания деталей. Затем кварцевое стекло одной из ножек по месту соединения с фольгой разогревается до расплавления.

Рис. 7.11. Схема получения цилиндрического фольгового спая молибдена с кварцевым стеклом:

1 — внешнее звено ввода; 2 — молибденовый цилиндр; 3 — зазор; 4 — кварцевый вкладыш; 5 — спай; 6 — спай с дефектом

Под действием атмосферного давления размягченное кварцевое стекло осаживается на фольгу и образует с ней спай. Внутренний кварцевый вкладыш препятствует смятию фольги. Затем производится заварка второго ввода. Схема получения цилиндрического фольгового спая приведена на рис. 7.11.

Стержневые спаи на переходных стеклах.

В этих спаях использование серии переходных стекол с постепенно изменяющимся ТКЛР позволяет получить спай, в котором каждая из соседних пар спаянных материалов оказывается согласованной по ТКЛР.

Такие спаи не имеют ограничений по току, присущих фольговым спаям, и могут применяться в лампах с током 100 А и более.

В качестве металла для стержневых вводов обычно применяется вольфрам.

При использовании вольфрамовых стержней диаметром до 2,0—2,5 мм спаи изготавливают с одним переходным стеклом, а при использовании стержней большего диаметра — с тремя и более переходными стеклами.

При получении стержневых спаев сначала остекловывают подготовленные стержни и подготавливают стеклянную заготовку, а затем их спаивают в единую конструкцию.

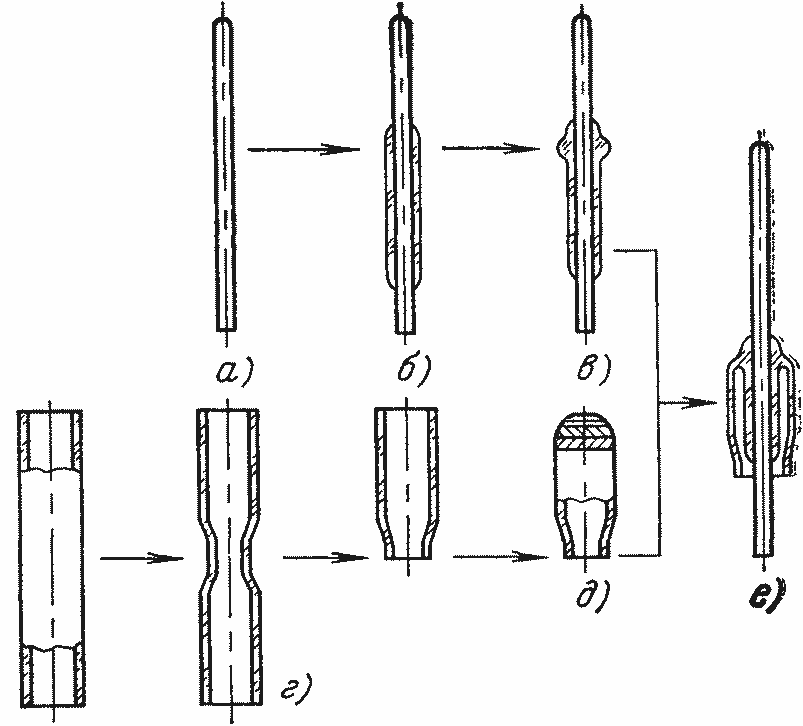

Рис. 7.12. Технологическая схема подготовки вводов мощных ламп:

а — вольфрамовый стержень; б, в — стержни, остеклованные переходными стеклами; г — заготовки кварцевых трубок; д — заготовка, спаянная с переходным стеклом; е — готовый ввод

Технологическая схема получения остеклованной заготовки, готовой для спаивания с кварцевой оболочкой, показана на рис. 7.12.

Использование вольфрама и тугоплавких стекол для остекловывания позволяет получать безокисное вакуумноплотное соединение. Для этого вольфрамовый стержень по месту соединения со стеклом нагревается до белого каления, образующиеся при этом окислы вольфрама быстро испаряются. Одновременно с прокаливанием стержня в пламени горелки размягчают конец тонкого стеклянного, штабика диаметром 2—3 мм и, вращая стержень, постепенно обматывают его размягченным стеклом на необходимую длину. В определенном месте на стержне формируют утолщение в виде бусинки или шайбы.

Цвет стержня на остеклованном участке должен быть металлическим. Спай отличается высокой нагревостойкостью и влагостойкостью.

Подготовку кварцевых трубок для спаивания ведут следующим образом. Интенсивно разогревают конец кварцевой трубки в жестком пламени горелки. Одновременно разогревают штабик первого переходного стекла до размягчения. Вращая кварцевую трубку, наматывают на ее торец по всей длине окружности слой переходного стекла определенной толщины. После проварки место нанесения переходного стекла разглаживают металлическим или графитовым шпателем, затем таким же образом наносят слой второго переходного стекла, потом третьего и т. д. Последнее переходное стекло закругляют и продувают в нем отверстие, диаметр которого немного меньше диаметра бусинки на остеклованном стержне. После этого стержень вставляют остеклованной частью в подготовленную стеклянную трубку и сплавляют бусинку с последним переходным слоем стекла.

Переходные стекла обладают низкой термостойкостью, что делает невозможным использование спаев указанного типа в ртутных лампах, где температура «холодной точки» должна быть по условиям работы не ниже 600 °C. Кроме того, вводы с применением переходных стекол очень дороги и имеют сравнительно большие габариты.