Вакуумная обработка большинства типов ламп накаливания производится на автоматах или полуавтоматах. Исключение составляют лишь некоторые типы ламп накаливания специального типа, которые откачиваются и обрабатываются на стационарных постах.

а) Обработка на откачных автоматах.

Автоматизированное откачное оборудование используется для вакуумной обработки при массовом и крупносерийном выпуске ламп. Главным преимуществом такого оборудования является повышение производительности за счет увеличения числа позиций, на которых ведется обработка ламп. Другим важным достоинством является возможность ведения обработки по разработанной жесткой программе.

Облегчается также внедрение автоматизированных систем управления технологическими процессами вакуумной обработки с использованием электронных вычислительных машин. Подобные системы позволяют не только обеспечить повторяемость заранее заданных значений параметров вакуумной обработки, но и изменить их с учетом значений других параметров, т. е. повысить эффективность производства и качество выпускаемых ламп.

Большей частью откачные автоматы для ламп накаливания общего -назначения представляют собой машины карусельного типа, имеющие неподвижную станину и вращающуюся карусель. По окружности карусели на определенном расстоянии друг от друга расположены откачные гнезда для подключения ламп к вакуумной системе. Сообщение между подвижной каруселью и неподвижно установленными на станине насосами и газовыми подводками осуществляется через золотник. Он состоит из двух плотно притертых стальных дисков: неподвижного, установленного на станине автомата, и подвижного, закрепленного на карусели.

С целью дополнительного вакуумного уплотнения и уменьшения трения между дисками золотника в зазор между дисками при работе непрерывно подается жидкая смазка: касторовое масло, вязкое масло «вапор» и др. Смазка подается из специальной масленки в тонкие кольцевые канавки по месту соприкосновения дисков. В дисках золотника просверлены сквозные отверстия, которые с наружной стороны оканчиваются патрубками для продолжения вакуум-провода. Патрубки верхнего диска соединяются с откачными гнездами, а нижнего—с вакуумными насосами или с магистралями промывочного и наполняющего газа и т. д.

Во время остановки карусели отверстия верхнего и нижнего дисков золотника точно совмещаются. При этом лампа по вакуум-проводу оказывается подключенной к вакуумной внешней системе. Во время перехода карусели на следующую позицию отверстия в золотнике перекрываются и лампа отсоединяется от вакуумной системы. Время остановок карусели превышает время переходов в несколько раз, поэтому практически откачка ламп ведется непрерывно.

Ряд отверстий в нижнем диске золотника заглушают — на этих позициях откачка ламп не ведется. Это позиции загрузки и выгрузки ламп, проверки ламп на натекание, а также позиции, на которых предусмотрено перемешивание промывочного газа с остаточным в лампе.

В некоторых случаях в дисках золотника рассверливаются дополнительные отверстия для подачи в откачное гнездо промывочного газа по отдельному трубопроводу во время перехода карусели на очередную позицию.

Некоторые типы откачных автоматов имеют неподвижную дугообразную туннельную печь обезгаживания с газовым или электрическим нагревом. В совмещенных заварочно-откачных автоматах печи обезгаживания не предусмотрены.

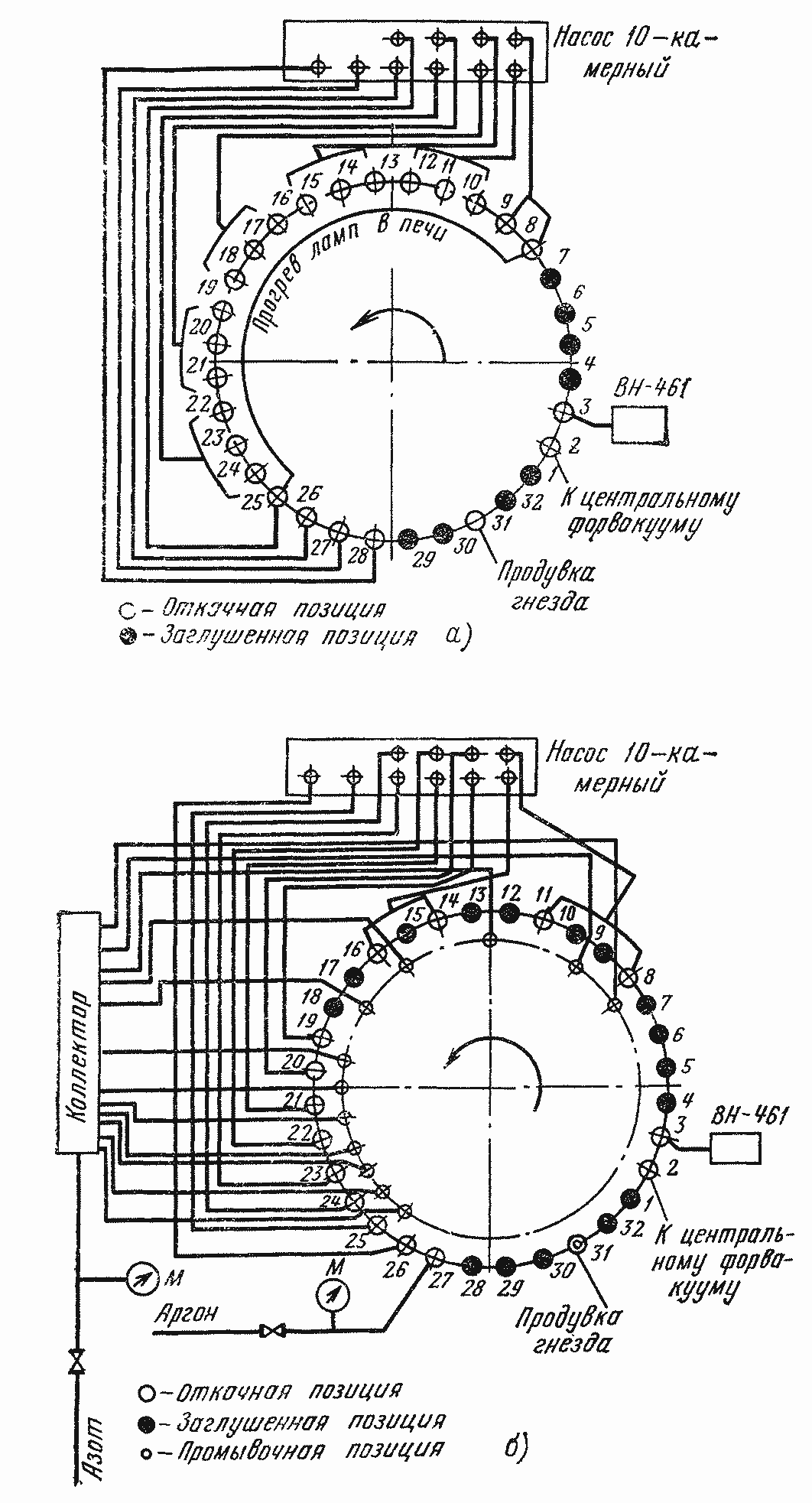

Вакуумные схемы откачного автомата типа Б.332.03 применительно к обработке вакуумных и газополных ламп приведены на рис. 8.14.

Последовательность вакуумной обработки газополных ламп иа этом автомате следующая. На позиции 1 происходит автоматическая загрузка ламп. На позиции 2 — откачка ламп с помощью центральной форвакуумной системы (ЦФС) до давления в несколько сотен паскалей. На позиции 3 — откачка вращательным насосом до давления в несколько единиц паскалей.

На позициях 4—7 производится автоматическая проверка ламп на герметичность и автоматическое отключение натекающих позиций от вакуумной системы. Позиции 9, 10, 12, 13, 15, 17 и 18 заглушают для лучшего перемешивания наполняющего и остаточного газа.

Впуск промывочного газа производится на переходах между позициями (см. рис. 8.11). Число промывок 12.

Позиции 8 и 11, 14 я 16 попарно соединены с одной камерой десятикамерного вращательного насоса, а позиции 19—26 соединены раздельно каждая со своей камерой. Это позволяет перед наполнением ламп получать в них вакуум около 0,4 Па с очень низким парциальным давлением вредных газов.

На позиции 27 производится наполнение ламп техническим аргоном до давления, близкого к атмосферному, но не менее 8-104 Па. На позициях, предшествующих наполнению аргоном, колбы с целью охлаждения обдувают техническим сжатым воздухом из сети. На позиции 28 лампы отпаивают газовой горелкой и перегружают их на конвейер, передающий их на следующую операцию. На позициях 29—32 производится освобождение откачных гнезд от остатков штенгелей и их подготовка к загрузке новых ламп.

Рис. 8.14. Вакуумная схема откачного автомата типа Б.332.03: а —для вакуумных ламп; б —для неполных ламп

б) Обработка на откачных постах. Вакуумная обработка галогенных ламп.

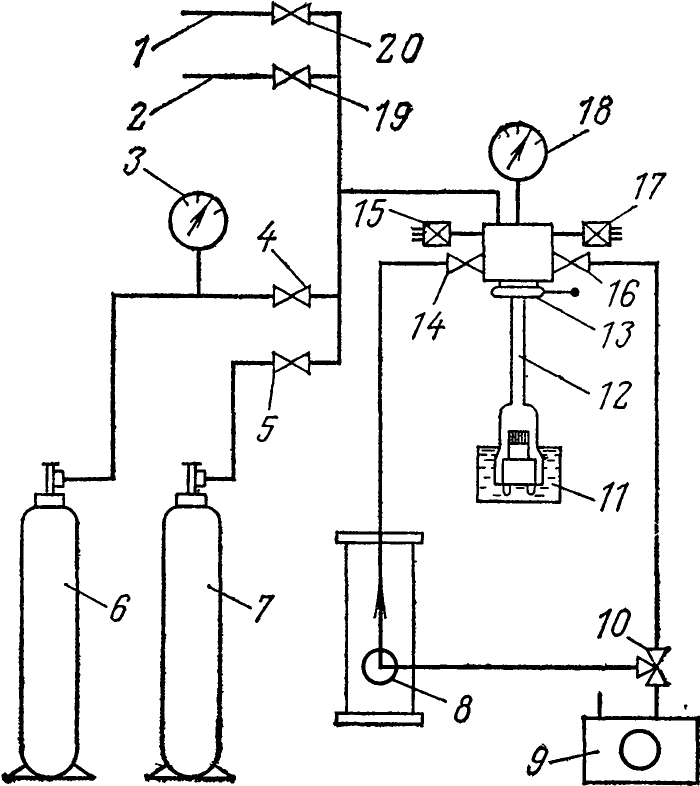

Галогенные лампы накаливания в настоящее время обрабатываются как на постах с ручной обработкой, так и на механизированном оборудовании. Однако последовательность обработки примерно одинакова. Схема установки, применяемой для вакуумной обработки ламп, приведена на рис. 8.15. Вся система должна быть вакуумно-плотной и газонепроницаемой. Трубопроводы и соединительные элементы изготавливаются из нержавеющей стали, устойчивой к действию галогенных соединений. Возможно использование стеклянных деталей.

Рис. 8.15. Схема установки для вакуумной обработки галогенных ламп:

1 — линия подачи водорода для препарирования тела накала; 2 — линия подачи азота для промывки ламп; 3 — мановакуумметр; 4, 5, 10, 14, 16, 19, 20 — вакуумные краны; 6 — баллон с газогалогенной смесью; 7 — баллон с особо чистым азотом; 8 — паромасляный насос; 9 — механический насос; 11 — емкость с жидким азотом; 12 — откачиваемая лампа; 13 — откачное гнездо; 15, 17 — манометрические датчики ΠΜΤ-2 и ПМИ-3; 18 — образцовый мановакуумметр

В местах сочленения металлических элементов должны применяться фторопластовые или металлические уплотнители; использование резины для этих целей недопустимо. Установка оснащена механическим вращательным насосом, создающим разрежение в системе 1,33—0,13 Па, и диффузионным паромасляным насосом для откачки системы до давления около 10-3 Па. К установке подведены трубопроводы для подачи осушенного водорода, кислорода и природного горючего газа, а также азота для газовой промывки ламп.

Для наполнения ламп в установке имеется баллон с подготовленной газогалогенной смесью, баллон с особо чистым азотом и системами подводящих трубопроводов с детандерами, вентилями, натекателями и манометрами.

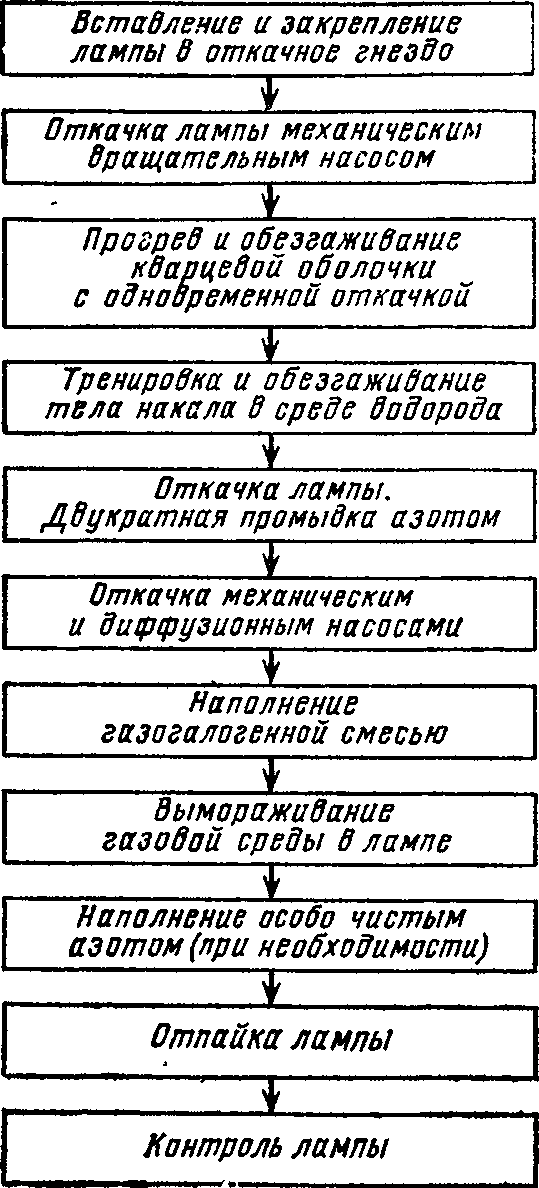

Технологическая схема вакуумной обработки ламп приведена на рис. 8.16. Производится проверка герметичности и, при отсутствии натекания, обезгаживание кварцевой оболочки лампы.

Рис. 8.16. Технологическая схема вакуумной обработки галогенных ламп

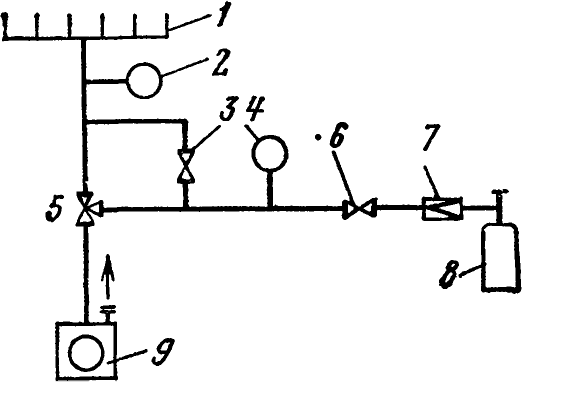

Рис. 8.17. Принципиальная схема поста для вакуумной обработки прожекторных ламп:

1 — вилка (гребенка); 2 — вакуумметр;

3, 5, 6 — краны; 4 — манометр; 7 — редуктор; 8 — металлический баллон; 9 — вращательный насос

Прогрев оболочки ведется пламенем газовой ручной горелки до красного свечения кварцевого стекла, что соответствует 900—1000 °C. Выделяющиеся из стекла газы непрерывно откачиваются.

Прогрев оболочки ведется пламенем газовой ручной горелки до красного свечения кварцевого стекла, что соответствует 900—1000 °C. Выделяющиеся из стекла газы непрерывно откачиваются.

После обезгаживания внутриламповой арматуры, удаления с деталей различных окисных загрязнений и своеобразной «тренировки» лампы ее заполняют водородом при давлении (0,8—0,9) · 105 Па и прямым пропусканием электрического тока нагревают спираль приблизительно до номинальной рабочей температуры. Нагрев ведется постепенным увеличением пропускаемого тока в течение 50— 60 с, что позволяет своевременно откачивать выделяющиеся в объем ламп газы. После выключения нагрева и остывания лампы водород откачивают и производят двух- или трехкратную промывку лампы азотом при давлении промывочного газа (0,8—0,9) · 105 Па.

Окончательная откачка лампы ведется механическим и диффузионным насосами до давления около 5-10-3 Па. Откачанную лампу наполняют до заданного давления сначала газогалогенной смесью, а затем особо чистым азотом. После отключения лампы от системы наполнения ее погружают в жидкий азот и производят вымораживание наполняющих газов. Сжиженные («вымороженные») газы скапливаются в жидком виде в нижней части лампы, при этом общее давление в лампе оказывается ниже атмосферного и лампу отпаивают по штенгелю с вакуумного поста, окончательно герметизируя ее.

Метод вымораживания наполняющих газов жидким азотом позволяет наполнять лампу газом до высоких давлений, и при этом отпайка штенгеля, заключающаяся в нагреве его определенного места до размягчения стекла с образованием перетяжки в этом месте, при обычном атмосферном давлении не представляет никаких трудностей.

После отпайки лампы ее температура через некоторое время сравнивается с температурой окружающего воздуха, сжиженный газ внутри ее объема полностью испаряется и давление в лампе повышается. Рабочее давление газа в галогенных лампах накаливания находится в пределах (2,8—10,0)-105 Па.

При работе лампы в результате ее общего нагрева давление наполняющих лампу газов еще более повышается.

Обработка прожекторных ламп.

Вакуумная обработка мощных прожекторных ламп ведется на откачных постах. Схема такого поста приведена на рис. 8.17. Лампы накаливания напаиваются на гребенку поста вручную. Последующая обработка ламп включает:

откачку ламп вращательным механическим насосом до давления в несколько единиц паскалей;

обезгаживание колбы в течение 10 мин при 475 °C;

10—12-кратную промывку ламп азотом при давлении 80 кПа;

откачку до предельного вакуума насоса (около 1 Па); наполнение ламп чистым азотом до (6,5—8,5) · 104 Па в зависимости от типа лампы;

ручную отпайку ламп с помощью газовой горелки.

Перед напайкой на пост в мощные прожекторные лампы через штенгель засыпают хорошо очищенный вольфрамовый порошок в количестве 30—150 г в зависимости от типа лампы. В дальнейшем с помощью этого порошка механически снимаются налеты распыленного вольфрама со стенок колбы. Для этого лампу некоторое время энергично встряхивают.