Огневое оснащение технологического оборудования электролампового производства представляет собой комплекс аппаратуры, с помощью которой обеспечивается получение необходимых температурных режимов при термической обработке изделий с использованием газообразного топлива.

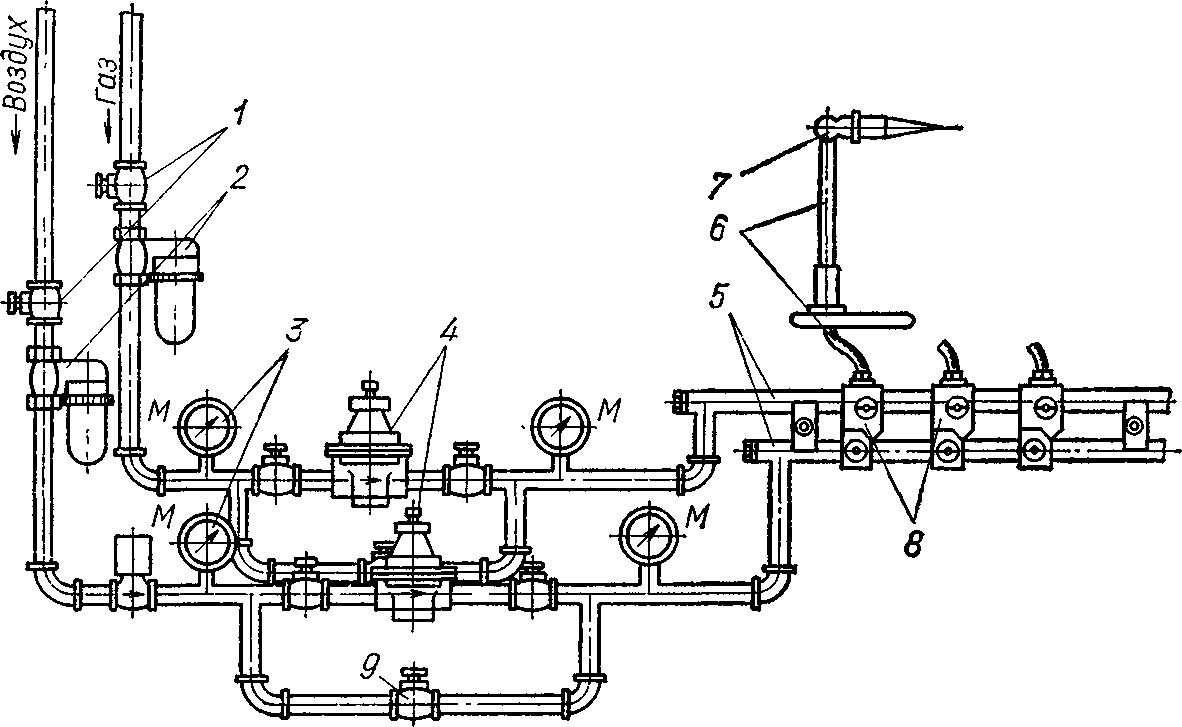

Типовая схема огневого оснащения технологической машины показана на рис. 1.10. В нее входят следующие элементы: запорная и регулирующая арматура, аппаратура для очистки газов, устройства для стабилизации давления, коллекторы, смесители, подводящая арматура, горелки, аппаратура для контроля.

а) Запорная и регулирующая арматура.

Эта арматура служит для пуска, прекращения и регулирования расхода газов. В ее состав входят краны, вентили, блок-клапаны.

Краны используют только для подачи или прекращения подачи газа. Их ставят на подводящей газовой магистрали. Обычно положение «открыто» или «закрыто» устанавливается путем поворота пробки крана на 90°.

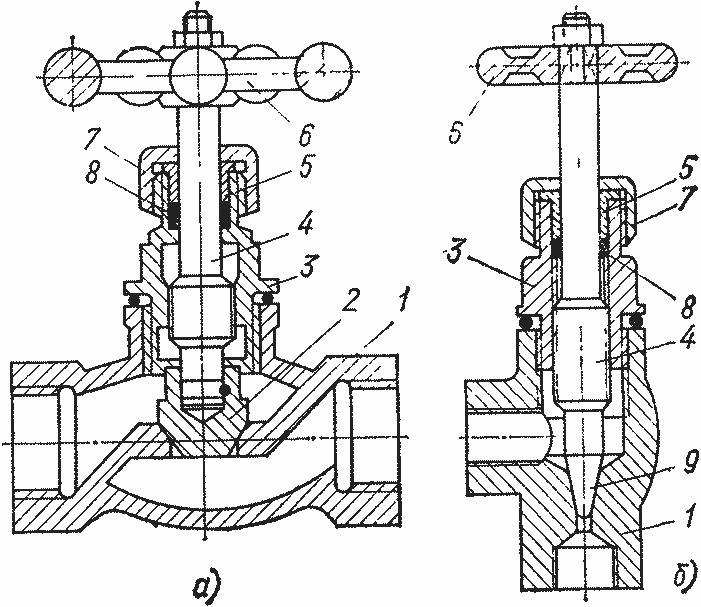

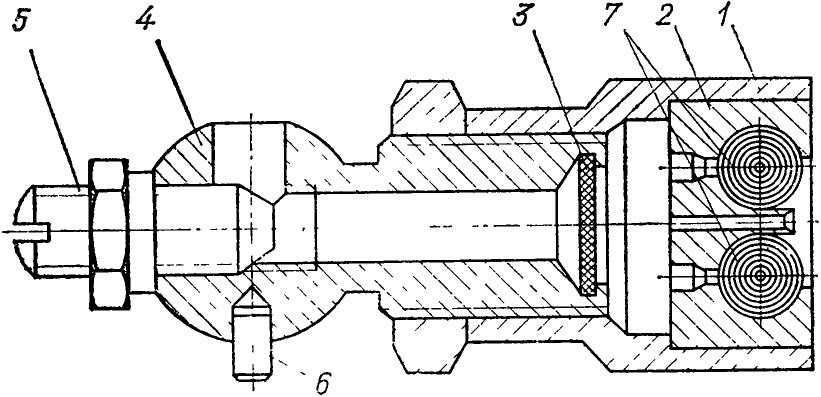

Вентили предназначены для регулирования давления и расхода газов в системе, что обеспечивает изменение интенсивности огней горелок. Вентиль (рис. 1.11) состоит из корпуса с тремя патрубками с резьбой. Два патрубка служат для присоединения вентиля к газовым трубам, а третий — для прохода шпинделя с маховичком. Внутренний проходной канал вентиля частично или полностью перекрывается тарельчатым или игольчатым клапаном шпинделя. Для уплотнения шпинделя применяется набивка из промасленной льняной пряди, сжимаемой сальником и зажимной гайкой.

Рис. 1.10. Схема системы огневого оснащения:

1 — вентили; 2 — фильтры; 3 — манометры; 4 — регуляторы давления; 5 — коллекторы; 6 — шланги; 7 — горелка; 8 — смесители; 9 — блок-клапан

Вентили с тарельчатым клапаном можно использовать как запорное устройство, а вентили с игольчатым клапаном — только как регулировочное, так как они не обеспечивают полного и надежного перекрытия проходного газового канала.

Для аварийного отключения магистрали применяются блок-клапаны, представляющие собой электромагнитное устройство, мгновенно перекрывающее проходной канал при отсутствии давления в магистрали.

б) Аппаратура для очистки газов.

В ряде случаев централизованные общезаводские очистительные устройства не обеспечивают качественной очистки газов, и возникает необходимость их дополнительной очистки непосредственно на местах потребления. В этих случаях применяют специальные фильтры.

Рис. 1.11. Газовый вентиль:

а — прямой; б — угловой; 1 — корпус; 2 — тарельчатый клапан; 3 — крышка; 4 — шпиндель; 5 — сальник; 6 — маховичок; 7 — зажимная гайка; 8 —набивка; 9 — игольчатый клапан

Принцип их действия состоит в том, что при пропускании через них газа происходит задержка фильтром загрязняющих частиц вследствие того, что размер пор фильтрующего материала выбирается меньше, чем размер загрязняющих частиц, или из-за того, что создается сложный путь прохождения газа через фильтр.

Широко применяемыми фильтрами являются: тканевые, наполнительные (сухие), смачиваемые наполнительные, масляные.

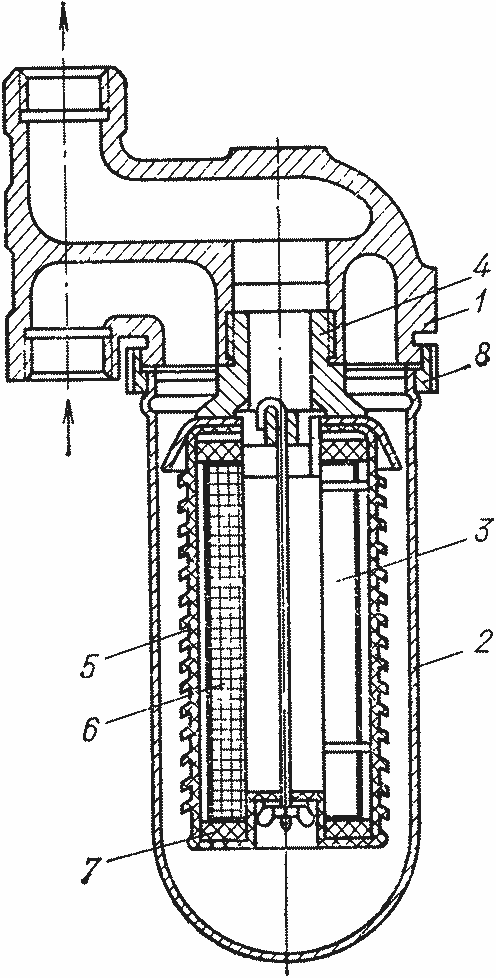

Одна из конструкций фильтра для очистки газа или воздуха показана на рис. 1.12.

в) Устройства для стабилизации давления.

Одним из важнейших условий хорошей работы огневого оснащения является стабильность огневых режимов обработки изделий. Для этого необходимо поддерживать постоянным давление подаваемых для сгорания газов и их соотношение по объему в зависимости от интенсивности огней на каждой позиции нагрева. Для стабилизации давления используют групповые и индивидуальные стабилизаторы (регуляторы) давления. Групповые стабилизаторы давления (газгольдеры, бустеры, ресиверы) обеспечивают стабилизацию давления на уровне до 50% по газу и до 30% по воздуху. Это недостаточно для нормальной работы огневого оснащения. Поэтому на машинах, требующих подачи газа и воздуха с высокой стабильностью давления, применяют индивидуальные стабилизаторы, ограничивающие пределы колебаний давления газа на уровне ±3% и воздуха на уровне ±5%.

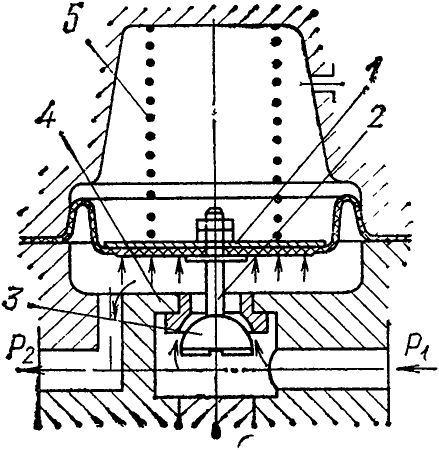

Наиболее распространенным видом регулятора давления индивидуального назначения является стабилизатор давления непосредственного действия (рис. 1.13). Принцип его работы основан на стабилизации давления газа в выходной части устройства за счет изменения зазора между регулирующим клапаном и корпусом в результате изгиба мембраны. Изгиб мембраны происходит под действием разности начального и действующего в данный момент давлений газа и усилия пружины регулятора.

Применяются также автоматические устройства для стабилизации интенсивности огней горелок за счет поддержания на оптимальном уровне соотношения горючего газа и воздуха при возможном изменении калорийности топлива.

г) Коллекторы.

Коллекторы служат для распределения газов на огневые позиции оборудования. Их монтируют непосредственно на оборудовании. Газы подаются в коллекторы после стабилизации давления. Из коллекторов газы через смесители подаются в горелки отдельно для каждой позиции.

Рис. 1.12. Схема фильтра:

1 — корпус; 2 — кожух; 3 — фильтрующая часть; 4 — патрубок; 5 — отражатель; 6 — сетка; 7 — прокладка из войлока; 8 — накидная гайка

Рис. 1.13. Регулятор давления: 1 — мембрана; 2 — стержень; 3 — клапан; 4 —корпус; 5 —пружина; p1 — давление на входе; p2 — давление на выходе

д) Смесители.

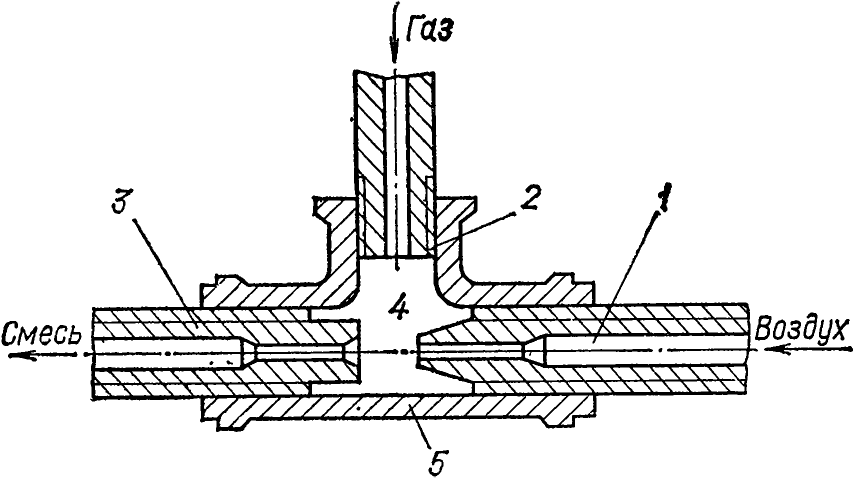

Для полного использования газа и поддержания заданного температурного режима горения необходимо заранее готовить горючую смесь (газ+окислитель) требуемого состава. Такую подготовку можно вести непосредственно в самих горелках или в специальных смесителях. Горелки со встроенными смесителями применяются только при больших расходах топлива, например в печах. Поэтому в технологическом оборудовании смешение газов обычно ведется в отдельных смесителях, откуда готовая смесь подается к горелкам.

Наибольшее применение нашли инжекционные смесители (рис. 1.14). Их работа основана на засасывании (инжектировании) газа воздушной струей. Это происходит за счет разницы давлений (скоростей) воздуха и газа, подаваемых в смеситель. Сжатый воздух, подаваемый под большим давлением, подводят по прямому каналу, а газ — через боковой патрубок. В камере создается разрежение. Здесь воздух и газ перемешиваются за счет турбулентной и молекулярной диффузии.

На работу смесителей оказывают влияние многие факторы: давление газа и воздуха, противодавление (давление смеси), расстояние между соплами газа и воздуха, соотношение диаметров сопл и др. расчет смесителей (как и других элементов огневого оснащения) с учетом влияния различных факторов дается в [12].

Для получения тройной смеси (например, газа, воздуха и кислорода) применяют трехпроводные смесители. В них сначала подсасывается к кислороду воздух, а затем к полученной воздушно-кислородной смеси — газ.

Рис. 1.14. Смеситель: 1 — входной канал воздуха; 2 —патрубок для впуска газа; 3 — ниппель; 4 — смесительная камера; 5 — корпус.

Каждую огневую позицию машины снабжают отдельным смесителем, который устанавливают на расстоянии не более 0,5 м от горелок для уменьшения общего объема взрывчатой смеси в соединительной трубе. Иногда на две горелки ставят один смеситель.

При эксплуатации смесители периодически прочищают и проверяют на герметичность.

е) Подводящая арматура.

Подводящая арматура является промежуточным звеном между смесителями и горелками. По ней к горелкам подается приготовленная горючая смесь. В качестве газопроводов применяются стальные бесшовные или латунные трубки, а также резиновые и резино-тканевые шланги с толщиной стенок не менее 2 мм и проходным сечением не менее 8 мм в металлической оплетке или без нее.

В местах с высокой температурой резиновые и резино-тканевые шланги применять недопустимо.

ж) Горелки.

Горелки предназначены для непосредственного сжигания газового топлива. Огнями горелок осуществляются самые различные операции тепловой обработки стекла, объем которых в технологическом процессе изготовления источников света очень значителен.

Многообразие операций огневой обработки изделий из стекла требует применения большого числа типов горелок и их соответствия ряду общих и специальных требований. В частности, наиболее существенными требованиями, предъявляемыми к горелкам, являются:

- Тепловая энергия горелки должна концентрироваться в требуемой точке или зоне.

- Температура нагрева должна соответствовать выполняемой операции.

- Горелка должна допускать возможность регулирования площади нагрева и температуры.

- Тепловыделение должно быть достаточным для нагрева изделия до заданной температуры.

- Работа горелки должна быть безопасной.

Классификацию горелок принято проводить по таким признакам:

- по способу сжигания газовой смеси:пламенного (факельного) типа, беспламенного типа;

- по способу получения газовой смеси: диффузионного типа, атмосферного типа, предварительного смешения;

- по составу сжигаемой смеси:

газовоздушные,

газокислородные,

газовоздушно-кислородные,

водородно-кислородные;

- по конструктивному признаку:

трубчатые,

барабанные,

коробчатые, специальные.

Для горелок пламенного типа характерно наличие факела. Они позволяют получать стабильное высокотемпературное пламя и имеют большой диапазон регулирования размеров факела.

Одним из важнейших требований, предъявляемых к горелкам этого типа, является обеспечение стабильности пламени. Под этим понимают неподвижное положение зоны горения относительно основного сопла горелки. Во многих типах горелок для получения стабильного пламени предусматривается наличие в горелке запальной камеры. В этом случае пламя состоит из двух частей: запального и рабочего факелов. При движении горючей смеси часть ее через боковые отверстия проникает в запальные камеры. Здесь происходит падение давления и скорости смеси, в результате чего происходит медленное истечение ее через запальные каналы. Запальное пламя имеет устойчивый факел, который непрерывно подогревает и поджигает основную рабочую струю смеси, предотвращая погасание горелки при «отрыве» пламени.

Стабильность работы горелок может нарушаться также при «проскоке» пламени внутрь горелки. Для предотвращения этого в конструкции горелок предусматриваются специальные устройства — пламегасители. Наиболее распространены пламегасители в виде латунной или никелевой сетки с мелкими ячейками, гофрированной звездочки («гармошки») и т. п. Во всех этих устройствах использован принцип охлаждения горючей смеси ниже температуры ее воспламенения. Некоторые горелки для устранения обратного «проскока» пламени интенсивно охлаждают водой.

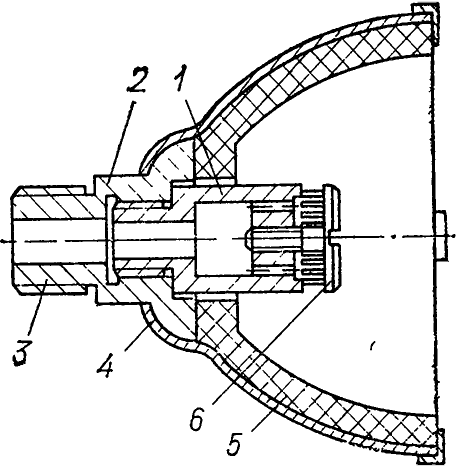

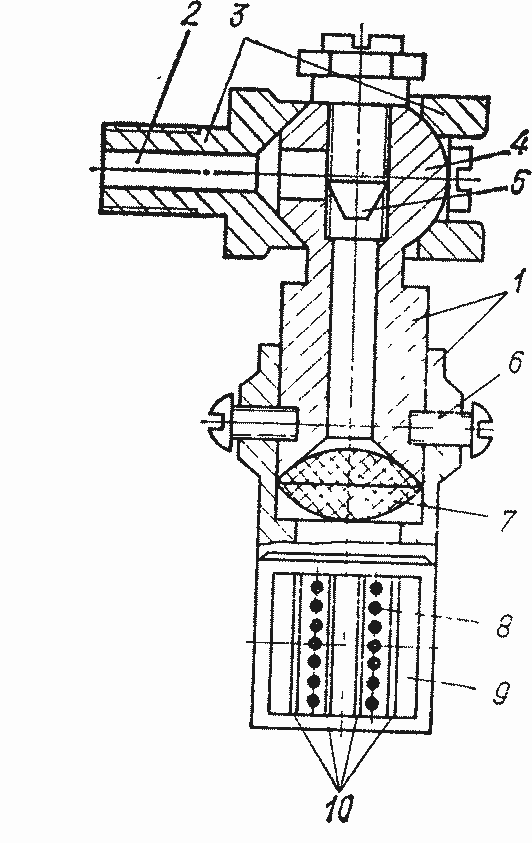

Беспламенные горелки работают по принципу поверхностного сжигания газа на нагретой до высокой температуры огнеупорной керамике. При этом в установившемся режиме работы горелки факел отсутствует, а высокая температура керамики поддерживается за счет выделения теплоты при сгорании топлива в ее тонком поверхностном слое. Накаленная керамика излучает теплоту, которую используют для нагрева изделий. Устройство одного из видов беспламенных горелок показано на рис. 1.15. Горелки беспламенного типа обеспечивают достаточную быстроту нагрева обрабатываемых изделий, полноту сгорания газа, устойчивость при работе даже на сквозняках и используются в электроламповой промышленности для отжига и обогрева широких зон в изделиях.

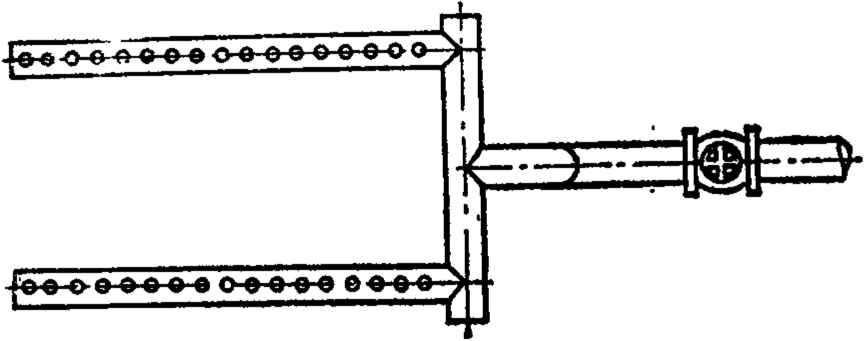

Горелки диффузионного типа (рис. 1.16) характеризуются тем, что в них подается только горючий газ. Его смешивание с кислородом воздуха и горение происходит на выходе из горелки.

Пламя устойчиво только при низких давлениях газа. Если же давление газа повышается, то пламя становится неустойчивым и отрывается от горелки. «Проскока» пламени внутрь этих горелок не наблюдается, так как в них находится газ без примеси воздуха.

Диаметр отверстий горелок выбирают, исходя из необходимой тепловой мощности горелок. Суммарное сечение отверстий не должно быть более сечения трубы, подводящей газ. При слишком малом диаметре отверстий происходит быстрое засорение горелок. Шаг отверстий горелки должен обеспечивать «беглость» огня (передачу пламени от одного отверстия к другому), а также режим горения без сливания факелов в один, что может резко ухудшить процесс перемешивания газа с окружающим воздухом. Диффузионные горелки широко используются в печах отжига стеклоизделий, при сушке цоколеванных ламп и т. п.

Горелки атмосферного типа обеспечивают смешение подаваемого 3 них горючего газа с атмосферным воздухом до выхода газа из сопла за счет подсоса воздуха через специальные щели в них. Объем подсасываемого воздуха можно регулировать путем частичного или полного перекрытия щелей.

Горелки предварительного смешения работают на заранее подготовленной смеси газов. Это самый распространенный класс горелок. Они обеспечивают достаточно полное сгорание газа.

Рис. 1.15. Беспламенная радиационная горелка:

1 — сопло; 2 — корпус; 3 — штуцер; 4 — кожух; 5 — керамика; 6 — винт

Деление горелок на отдельные виды по составу сжигаемой смеси вызвано тем, что каждая из них имеет свои конструктивные особенности. При этом конструкции их весьма разнообразны.

Рис. 1.16. Горелка диффузионного типа

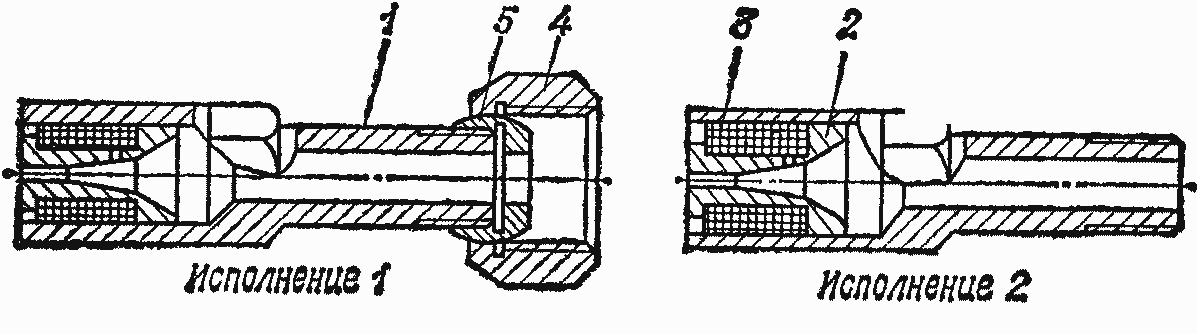

Рис. 1.17. Трубчатая горелка:

1 — корпус; 2 — сопло; 3 — сетка; 4 — гайка; 5 — шарнир

Рис. 1.18. Барабанная горелка:

1 — корпус; 2 — сопло; 3 — сетка; 4 — хвостовик; 5 — винт; 6 — штифт; 7 — сетки для запального пламени

Наиболее распространены из них трубчатые горелки (рис. 1.17), позволяющие концентрировать теплоту в одной точке, а также регулировать интенсивность пламени в широких пределах. Они применяются на позициях подогрева, провара и предварительного отжига стеклоизделий. При незначительных конструктивных изменениях в этих горелках можно сжигать любое газообразное топливо. Так, трубчатые газокислородные горелки с запалом отличаются от газовоздушных уменьшенным диаметром основного отверстия и применением на наружном диаметре сопла специальной накатки вместо сетки или звездочки.

Широко используются также барабанные и угловые горелки, устройство которых показано на рис. 1.18 и 1.19. Ими оборудуются, например, ножечные автоматы. Эксплуатационной особенностью барабанных горелок является создание невысокого пламени, обеспечивающего сравнительно большую площадь обогрева.

Рис. 1.19. Угловая горелка:

1 — корпус; 2 — отверстие для поступления газовоздушной смеси; 3 — держатель; 4 — шарнир; 5 — регулировочный винт; 6 — соединительный винт; 7 — сетка; 8 — рабочие отверстия; 9 — сопло; 10 — щели запала

Для подогрева стекла штенгеля при отпайке ламп применяются коробчатые горелки, создающие узкую зону прогрева.

К числу специальных горелок относятся: веерные, стеклодувные типа «пушка», ручные отпаячные и т. д.

з) Аппаратура для контроля.

При использовании газового топлива на технологических операциях электролампового производства обычно контролируют давление и расход газов, а также температуру в зоне нагрева. Контроль за давлением и расходом газов позволяет своевременно и быстро обнаружить нарушения в работе оборудования, закупорку и разрывы газопроводов и т. п.

Давление газа контролируется с помощью манометров — U-образных, пружинных и др. Жидкостные U-образные манометры используются в основном для измерения небольших давлений в пределах 0,1— 100,0 кПа, а механические пружинные — для измерения давлений в пределах 0,05—50,0 МПа. Пружинные манометры имеют сравнительно невысокую точность измерения, но они удобны в работе, просты по конструкции, малогабаритны.

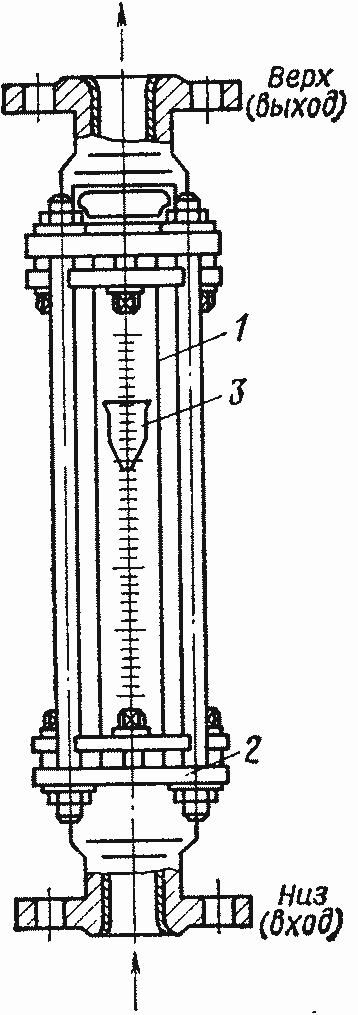

Для измерения расхода газов применяются приборы двух групп: реометры или ротаметры, измеряющие расход газа в единицу времени; газовые часы или счетчики, измеряющие общий газовый поток.

Наиболее удобным расходомером первой группы является ротаметр (рис. 1.20.) Он состоит из конусной стеклянной трубки с делениями 1, расположенной строго вертикально на стойке 2 узким концом вниз и поплавка 3, свободно перемещающегося внутри трубки. В зависимости от расхода газа поплавок занимает в трубке определенное положение по высоте, поднимаясь за счет перепада давлений под и над ним при прохождении газа через трубку. Отсчет ведется по верхнему торцу поплавка.

Газовые часы, применяемые для точных измерений малых объемов саза, показывают расход газа за определенное время измерения.

Для контроля температуры в зоне нагрева газовыми горелками обычно применяются термоэлектрические термометры, использующие в. качестве датчика соответствующую термопару.