Большинство источников света наполняются инертными газами или их смесями, а также определенным количеством специальных рабочих веществ: ртути, натрия и т. п.

Давление наполняющих газов в лампах изменяется в зависимости от типа лампы в широких пределах — от 10-6 до 1,5 Па.

а) Способы газового наполнения. Способ «шлюзования».

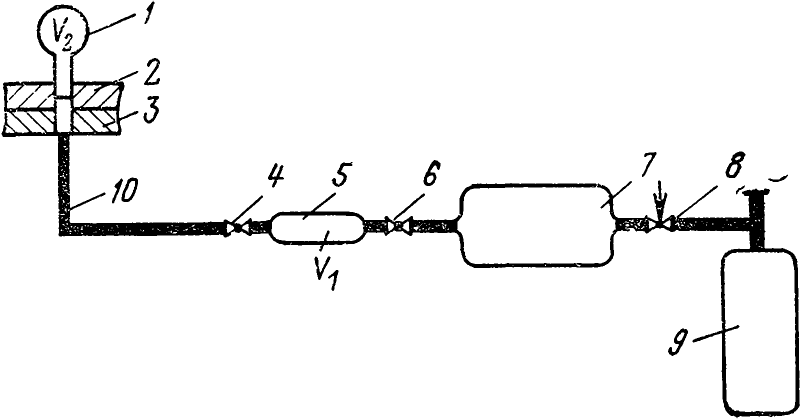

По этому способу дозировка заданного количества газа производится путем последовательного подключения известного объема сначала к баллону с газом, а затем к наполняемой лампе. Устройство приспособления для дозировки по способу шлюзования показано на рис. 8.2.

В исходном положении краны 4 и 5 открыты и участок трубопровода до места присоединения баллона с газом откачивается вакуумной системой вместе с лампой. Газовый баллон запаян и присоединен к трубопроводу так, что оттянутый «хвостик» находится внутри трубопровода. Металлический боек 9 находится в боковом кармане трубопровода.

После подготовки лампы к напуску газа кран 5 закрывается и «хвостик» баллона с газом разбивается за счет сбрасывания на него металлического бойка. Делается это с помощью магнита 3. Газ из баллона заполняет весь участок трубопровода от баллона до крана 5. Затем кран 4 закрывается, а кран 5 открывается. Таким образом, порция газа из перепускного объема 7 поступает в лампу.

Подобное устройство просто в изготовлении и эксплуатации, позволяет вводить газ довольно малыми порциями.

Рис. 8.2. Приспособление для дозировки газа по способу шлюзования:

1 — стеклянный баллон с газом; 2 — оттянутый «хвостик»; 3 — электромагнит; 4, 5 — шлюзовые краны; 6—трубопровод к наполняемой лампе; 7 — перепускной объем; 8 — боковой карман; 9 — боек

Для введения еще меньших количеств газа этим же методом вместо перепускного объема с двумя кранами применяют один специальный порционный кран с капилляром.

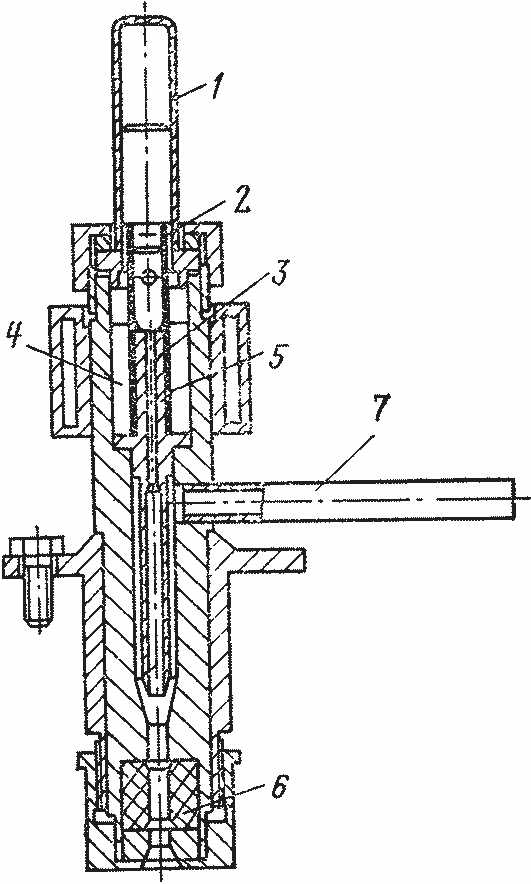

Рис. 8.3. Детандер

При повороте крана капилляром в сторону баллона с газом капилляр наполняется газом, при последующем его повороте на 180° газ распространяется по всему объему вакуумной системы. При этом давление газа в системе устанавливается во столько раз меньшим, во сколько увеличивается занимаемый им объем (по сравнению с объемом капилляра). Таким образом, давление напускаемого газа можно регулировать как исходным давлением в баллоне, так и размерами капилляра. Рассматриваемый^ способ в основном применяется в мелкосерийном производстве ламп и лабораторной практике.

Способ напуска через зазор.

Сущностью этого способа является регулирование скорости натекания газа за счет изменения сечения трубопровода, т. е. зазора, через который газ поступает в наполняемый объем. Регулируемым элементом обычно служит специальный натекатель. Помимо натекателя в схеме газонаполнения по этому способу имеется источник газа, понижающий редуктор, и потребляющая система.

Известно большое число дозирующих устройств, работающих на принципе регулируемого зазора: дроссели-клапаны, детандер, натекатели игольчатого типа и др.

На рис. 8.3 представлено устройство детандера, часто применяемого в сочетании с дросселями на откачных автоматах для наполнения ламп накаливания аргоно-азотной смесью до заданного давления.

Детандер способен преобразовывать переменное повышенное давление газа на входе в постоянное на выходе. При работе детандера газ проходит из входного патрубка 1 в полость А корпуса 3 через щель, образуемую эбонитовой вставкой 4 и кромкой отверстия 10. Зазор щели регулируется положением резиновой мембраны, зажатой между диском 9, и связанного с ней клапана 2 за счет регулировки усилия сжатия пружин 6 и 7 гайками.

При повышении давления газа в полости А мембрана 5 прогибается, сжимая пружину 7. При этом эбонитовая вставка 4 смещается вверх, приближаясь к кромке отверстия 10, щель между ними уменьшается и подача газа через выходное отверстие 8 тоже уменьшается.

В случае понижения давления мембрана под действием пружины выгибается в обратную сторону, щель увеличивается и соответственно увеличивается подача газа.

Для контроля работы детандера его соединяют с двумя манометрами для измерения давления газа на входе и на выходе. Сам детандер устанавливают непосредственно на газовом баллоне или подводящем газопроводе.

Рис. 8.4. Игольчатый натекатель:

1 — игла; 2 — головка; 3 — втулка; 4 — подвижная втулка; 5 — патрубок; 6 — крышка корпуса; 7 —прокладка; 8 — пружина; 9 — корпус; 10 — седло; 11 — прокладка; 12 — штуцер; 13 — гайка; 14 —сильфон

Применяемые одновременно с детандером дроссели (ограничители) устанавливают в патрубки нижнего золотника откачного автомата. Дроссель представляет собой стальной цилиндр, имеющий узкий и короткий канал вдоль оси. Этот канал создает требуемое сопротивление газовому потоку. Размер канала дросселя делается таким, чтобы за время остановки гнезда карусели на позиции наполнения через него успела пройти заданная масса газа.

Следует иметь в виду, что требуемое количество поступающего в лампу газа обеспечивается только при условии строгого согласования диаметра пропускного канала дросселя, времени остановки карусели на позиции, объема наполняемых ламп, размера проходного сечения детандера, рода газа и его температуры.

Достоинством системы детандера с дросселем является то, что между ними наполняющийся газ может находиться под давлением выше атмосферного, а это предотвращает возможность натекания атмосферного воздуха в газовую подводку и проникновения воздуха в газовую подводку от разбитой на позиции или негерметичной лампы.

Конструкция игольчатого натекателя приведена на рис. 8.4. В нем регулирование потока газа производится кольцевым зазором между подвижной иглой и седлом, в отверстие которого входит игла. Игла конической формы изготавливается из нержавеющей твердой стали, а седло — из мягкого материала (отожженной меди, свинца и т. п.). Контактирующие поверхности иглы и седла должны быть очень хорошо обработаны.

Для наполнения люминесцентных ламп в последнее время часто используют кран-натекатель совместно с безынерционным манометрическим датчиком (например, радиоизотопным манометром). При достижении в лампе заданного давления газа по сигналу датчика кран-натекатель автоматически закрывается. В ряде случаев требуется особо точная дозировка малых количеств газа. Для этих целей применим метод напуска газа через тонкую медную диафрагму с очень малым отверстием. При этом регулировка порции дозируемого газа производится изменением давления газа на входе.

Дозирование весьма малых количеств газа можно получить с помощью регулируемых натекателей, показанных на рис. 8.5. Принцип действия натекателя, регулируемого нагревом, основан на использовании разницы ТКЛР двух материалов — капилляра 1 и стальной проволоки 2. При обычных температурах зазор между ними практически отсутствует и натекание невелико. При включении нагревателя 3 зазор между ними увеличивается, что приводит к возрастанию потока газа.

Рис. 8.5. Регулируемые натекатели:

а — регулировка нагревом; б — регулировка перемещением нити

Натекатель, изображенный на рис. 8.5,б имеет регулируемый зазор за счет перемещения в капилляре тонкой нити с помощью электромагнита. В этом случае сопротивление потоку газа изменяется не за счет изменения поперечного сечения канала, а за счет изменения его длины.

Способ ступенчатого наполнения.

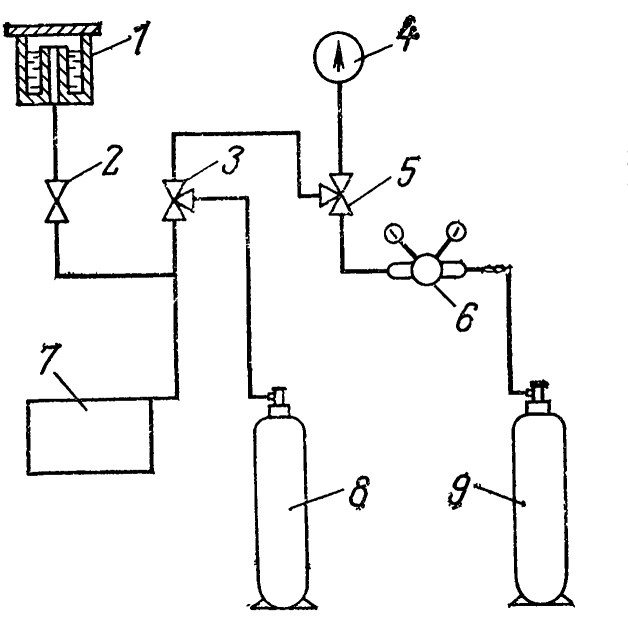

Принципиальная схема наполнения ламп по этому способу приведена на рис. 8.6. Способ ступенчатого наполнения применяется для наполнения ламп инертными газами при давлениях от 104 до 10 Па в условиях массового и крупносерийного производства их.

Инертным газом заполняют буферную емкость 7 из газового баллона 9 через редуктор 8 до давления несколько выше атмосферного [(1,13—1,20)- 105 Па)]. Открытие и закрытие клапанов 4 и 6, регулирующих пуск газа в лампу, сблокировано с движением карусели. При остановке карусели откачного автомата сначала открывается клапан 6 и газ из буферной емкости попадает в объем камеры дозатора 5 под давлением р1. Затем этот клапан закрывается, а открывается клапан 4 и газ поступает через трубопровод 10 и совпадающие отверстия золотников 2 и 3 в наполняемую лампу 1 под давлением р2. По закону Бойля—Мариотта давление р2 при этом уменьшится во столько раз, во сколько возрастет объем V2:

Давление наполнения можно регулировать подбором объема дозатора, изменением давления газа в буферной емкости, а также объема подводящего трубопровода от дозатора до золотника автомата.

Специальные способы газового наполнения.

Для некоторых ламп используется ампульный способ наполнения. Для этого заготавливают стеклянную ампулу, наполняют до заданного давления и запаивают. Ампулу с газом устанавливают в никелевую рамку и закрепляют на ножке лампы при ее монтаже.

Рис. 8.6. Схема ступенчатого наполнения ламп газом

В определенный момент при вакуумной обработке никелевую рамку быстро нагревают токами высокой частоты. Ампула разрушается и содержащийся в ней газ выходит в лампу.

Большие затруднения возникают при наполнении газовых ламп высокого давления, имеющих стеклянный штенгель.

Одним из способов, обеспечивающих отпайку наполненных до высокого давления ламп, является способ вымораживания. При охлаждении ламп с помощью жидкого азота можно снизить давление наполняющего газа до значения ниже атмосферного. Это позволяет отпаять лампы по штенгелю, не опасаясь его раздувания.

б) Способы введения специальных рабочих веществ.

Способ введения (дозировки) специальных рабочих веществ в большой мере зависит от рода рабочего вещества, от того, в каком виде находится это вещество, от типа лампа, применяемого вакуумного оборудования, необходимой точности дозировки и т. п.

Введение ртути (амальгамы) в люминесцентные лампы.

Жидкая ртуть вводится в лампы в виде капли массой 30—90 мг. Для этого позиции откачного автомата оборудуются специальными дозировочными головками (рис. 8.7).

Они позволяют не только производить дозировку ртути, но и удерживать лампу за штенгель в вертикальном положении и обеспечивать вакуумно-плотное присоединение к откачной системе.

Откачка ламп ведется через патрубок 7. Вначале подвижная трубка дозировочной головки находится в крайнем нижнем положении. При этом ртуть 4 затекает в косой паз 5 в подвижной трубке. Размеры этого паза определяют количество ртути, вводимое в лампу.

Рис. 8.7. Головка для дозирования ртути: 1 — колпачок из немагнитного металла; 2 — подвижная трубка из магнитного материала; 3 — неподвижная трубка; 4 — жидкая ртуть; 5 — косой паз в подвижной трубке; 6 — откачное гнездо; 7 — патрубок

Рис. 8.8. Дозатор амальгамы: 1 — гнездо для шарика амальгамы; 2 — шток; 3 — барабан; 4 — шарик амальгамы; 5 — полость; 6 — отсекатель; 7 — отверстие для прохода шарика амальгамы

Сверху дозировочной головки размещается электромагнитная катушка. В нужный момент через обмотку катушки пропускается электрический ток. Он создает магнитное поле, под действием которого подвижная трубка перемещается в крайнее верхнее положение. При этом, как только косой паз подвижной трубки поравняется с верхним краем неподвижной трубки, капля ртути, находящаяся в нем, падает по центральному отверстию и штенгелю в лампу. После этого ток через катушку электромагнита выключается и подвижная трубка под действием собственной силы тяжести опускается в исходное нижнее положение.

Включение дозировочной головки для введения в лампу ртути производится автоматически, но в случае необходимости может делаться вручную.

В некоторые люминесцентные лампы ртуть вводится в виде амальгамы. Схема одного из дозаторов амальгамы приведена на рис. 8.8.

В амальгамных люминесцентных лампах дозировка амальгамы производится также через открытый конец штенгеля во время вакуумной обработки ламп. Амальгама обычно изготавливается в виде шарика или штабика диаметром 2—3 мм. Это упрощает процесс дозировки.

Конструкции дозаторов имеют ряд модификаций и в настоящее время находятся в стадии испытаний.

Дозировка ртути в лампы типа ДРЛ.

Масса ртути, вводимой в лампу ДРЛ, в зависимости от типа лампы находится в пределах 15—500 мг и должна строго соответствовать расчетной. Неточность дозировки приводит к значительным разбросам характеристик ламп.

Часто процесс дозирования ртути при вакуумной обработке горелок ламп ДРЛ на откачных постах производится капельным способом. Перед напайкой горелок проводится измерение их внутреннего объема и в соответствии с этим распределение их на группы с примерно одинаковыми объемами.

На откачном посту имеется разборный кварцевый трубопровод в виде неподвижной вилки (гребенки), на отростки которой параллельно друг к другу и примерно на одинаковом уровне напаиваются горелки. Внутрь вилки помещается вращающаяся на шлифе дозировочная трубка из кварцевого стекла с углублениями, расположенными точно напротив отростков. После напайки ламп дозировочная трубка вынимается и в углубления трубки помещают ся капли ртути, соответствующие по массе измеренному объему напаянных горелок. Наполнение ведется вручную с помощью калиброванной пипетки на столе с местной вытяжной вентиляцией. Трубка с каплями ртути вставляется в вилку и откачивается.

На соответствующем этапе вакуумной обработки горелки дозировочная трубка с помощью шлифа поворачивается на 180° и ртуть падает через отростки и штенгели в горелки.

При ампульном способе дозировки в углубления дозировочной трубки помещают не капли жидкой ртути, а металлические ампулы с ее точно дозированным количеством. Они представляют собой отрезки никелевой трубки небольшого диаметра, заполненные ртутью и закрытые с концов путем холодной сварки.

После тепловой обработки горелок на откачном посту ампулы сбрасываются в них поворотом дозировочной трубки. Затем горелки отпаиваются с поста, но не с обычными штенгелями, а с удлиненными (30—45 мм). Ампулы с помощью электромагнита перемещают в конец штенгелей. Затем штенгель вставляют в отверстие специальной печи и выпаривают ртуть из ампулы при 550 °C в течение 10—20 мин. Выпаривание ртути происходит потому, что при нагреве до указанных температур высокое давление ртутного пара разрывает место сварки ампулы и ртуть из нее испаряется, заполняя весь объем горелки.

После охлаждения горелок и снижения давления в них за счет конденсации ртути штенгели с пустыми ампулами отпаивают от горелок накоротко. При откачке горелок ламп ДРЛ на автоматах или полуавтоматах ртуть вводится в горелки через штенгель с помощью механического дозатора.

Дозирование йодидов металлов.

В последнее время большое распространение получили газоразрядные лампы высокого давления с добавками йодидов металлов. Однако многие из используемых йодидов очень гигроскопичны, что вызывает определенные трудности их обезвоживания и дозировки в лампы.

Вводимые в лампы соединения должны иметь высокую чистоту, так как даже небольшие загрязнения, например влагой, приводят к ряду нежелательных явлений: повышению напряжения зажигания ламп, сокращению срока службы, нестабильности электрических и световых параметров.

Существует несколько способов введения йодидов в горелки ламп. В производственных условиях наиболее перспективным является введение йодидов металлов в виде таблеток. Приготовление исходных компонентов, изготовление таблеток, их хранение и введение в лампу должны выполняться в условиях, исключающих возможность поглощения йодидами металлов влаги.

Один из путей к обеспечению этого требования—выполнение всех работ в «сухой» камере. «Сухая» камера— объем, продуваемый очищенным азотов, осушенным до точки росы — 60 °C. В настоящее время на заводах-изготовителях ламп ДРИ подготовка таблеток и введение их в лампу производится по описанному ниже технологическому процессу.

Исходные йодиды в отдельности обезвоживаются прогревом в печи и тщательно измельчаются растиранием в фарфоровой чашке пестиком. Чашка и пестик предварительно тоже прогреваются в сушильном шкафу. В боксе с хорошей вытяжной вентиляцией взвешивают подготовленные йодиды на точных весах и в соответствии с рецептом засыпают в кварцевую бюксу. Бюксу со смесью йодидов присоединяют к вакуумному посту с механическим вращательным насосом. После достижения вакуума (1— 10 Па) бюксу с йодидами прогревают, не допуская сильного ухудшения вакуума и заметного испарения йодидов. На заключительном этапе обработки смесь йодидов в бюксе доводят до полного расплавления и отпаивают.

Приготовление таблеток ведется на установке таблетирования. Установка оборудована системой вытяжной вентиляции, системой подачи в рабочую камеру чистого сухого воздуха или азота, подогревом пресс-формы и др. Кварцевая бюкса со смесью йодидов разбивается в куске чистой ткани. Извлеченная из бюксы смесь йодидов растирается в порошок, из которого на пресс-форме изготавливаются таблетки точно заданной массы.

Таблетки закладывают в ампулы и хранят в вакууме. Введение таблеток в лампы аналогично введению ртути в лампы ДРЛ при их откачке на постах. Очень важно, чтобы на этапе помещения таблетки в дозировочную трубку таблетка не поглотила из воздуха много влаги. Введенную в горелку таблетку распыляют нагревом через стенки горелки жестким пламенем.

Введение галогенных соединений в лампы накаливания.

Газовое наполнение галогенных ламп накаливания состоит, как правило, из смеси одного или нескольких инертных газов (аргона, криптона, ксенона и азота) с бромистым или йодистым метилом или метиленом. Галогенные лампы очень чувствительны к чистоте газового наполнения, процентному соотношению компонентов и давлению. Особой точности требует дозировка активных галогенных соединений. Их можно вводить в твердом, жидком или газообразном виде.

В газообразном состоянии галогенные соединения можно вводить в лампы двумя способами: отдельно от инертных газов и в виде смеси с ними.

В свою очередь способ отдельного введения в лампы галогена имеет две разновидности. Одна из них состоит в том, что дозировка газообразного галогена в лампу, находящуюся на откачном посту, производится через вакуумный кран из общего сосуда с галогеном. Требуемое количество вводимого в лампу галогена определяется временем, в течение которого дозировочный кран открыт. Способ прост и не требует подготовительных работ, но не обеспечивает необходимой точности дозировки.

Более точным методом раздельной дозировки галогена в лампу является ампульный. В случае его применения предварительно заготавливается большое число тонкостенных стеклянных ампул, содержащих парообразное галогенное соединение в строго определенных дозах. Изготовление ампул ведется на специальной установке.

Рис. 8.9. Образцы заготовок ламп с вспомогательным калиброванным объемом:

1 — лампа с ампулой до откачки; 2 — лампа после откачки и отпайки штенгеля; 3 — готовая лампа; 4 — заготовка линейной лампы с ампулой и вспомогательным баллоном после отпайки штенгеля

Для использования ампульного способа требуется заготовка ламп с вспомогательным калиброванным объемом (рис. 8.9). Перед вставлением лампы в откачное гнездо ампула помещается во вспомогательный объем штенгеля. После откачки и наполнения лампы инертным газом ее отпаивают вместе с ампулой. Затем ампула разбивается резким встряхиванием и лампа некоторое время выдерживается в термостате для выравнивания концентрации паров галогена во всем объеме. После этого штенгельный отросток с остатками ампулы отпаивают от лампы газовой горелкой накоротко. Недостаток ампульного способа — его сложность.

Более широкое распространение в настоящее время получил метод введения галогена путем предварительной подготовки смеси вводимого инертного газа и галогена и последующей дозировки этой смеси в лампу.

Рис. 8.10. Схема установки для приготовления газогалогенной смеси:

1 — емкость с галогеном; 2, 3, 5 — вакуумные краны; 4 — мановакуумметр; 6 — газовый редуктор; 7 — вакуумный насос; 8 — баллон с готовой газогалогенной смесью; 9 — баллон с инертным газом

Так как количество вводимой в лампу готовой газогалогенной смеси сравнительно велико, то ее дозировка при контроле по давлению легко осуществима, а неточности в дозировке смеси относительно мало сказываются на точности дозировки галогена.

Подготовка газогалогенной смеси производится на установке (рис. 8.10) в следующей последовательности. Баллон для смеси откачивают вакуумным насосом и из емкости с галогенным соединением подают в него расчетное количество галогена. Затем с помощью системы кранов емкость с галогеном отключают, а в баллон для смеси подают расчетное количество инертного газа. Применяемые обычно для смеси баллоны вместимостью 5—10 л наполняют до давления 0,1—0,15 МПа. Для полного выравнивания концентраций газов в смеси ее выдерживают 2—3 сут.

В зависимости от типа, конструкции, удельной электрической нагрузки на стенки оболочки лампы и других факторов состав и давление газогалогенной смеси будет различным.

Введение подготовленной газогалогенной смеси из баллона в лампы в процессе вакуумной обработки последних производится методом ступенчатого наполнения, при котором необходимо строго учитывать полезный объем всех соединительных элементов системы.

В галогенных лампах накаливания давление дозируемой газогалогенной смеси должно быть, как правило, выше атмосферного, поэтому при наполнении применяется охлаждение лампы жидким азотом.