ГЛАВА ШЕСТАЯ

ПРОИЗВОДСТВО СПИРАЛЕЙ И КАТОДОВ

- ИЗГОТОВЛЕНИЕ СПИРАЛЕЙ

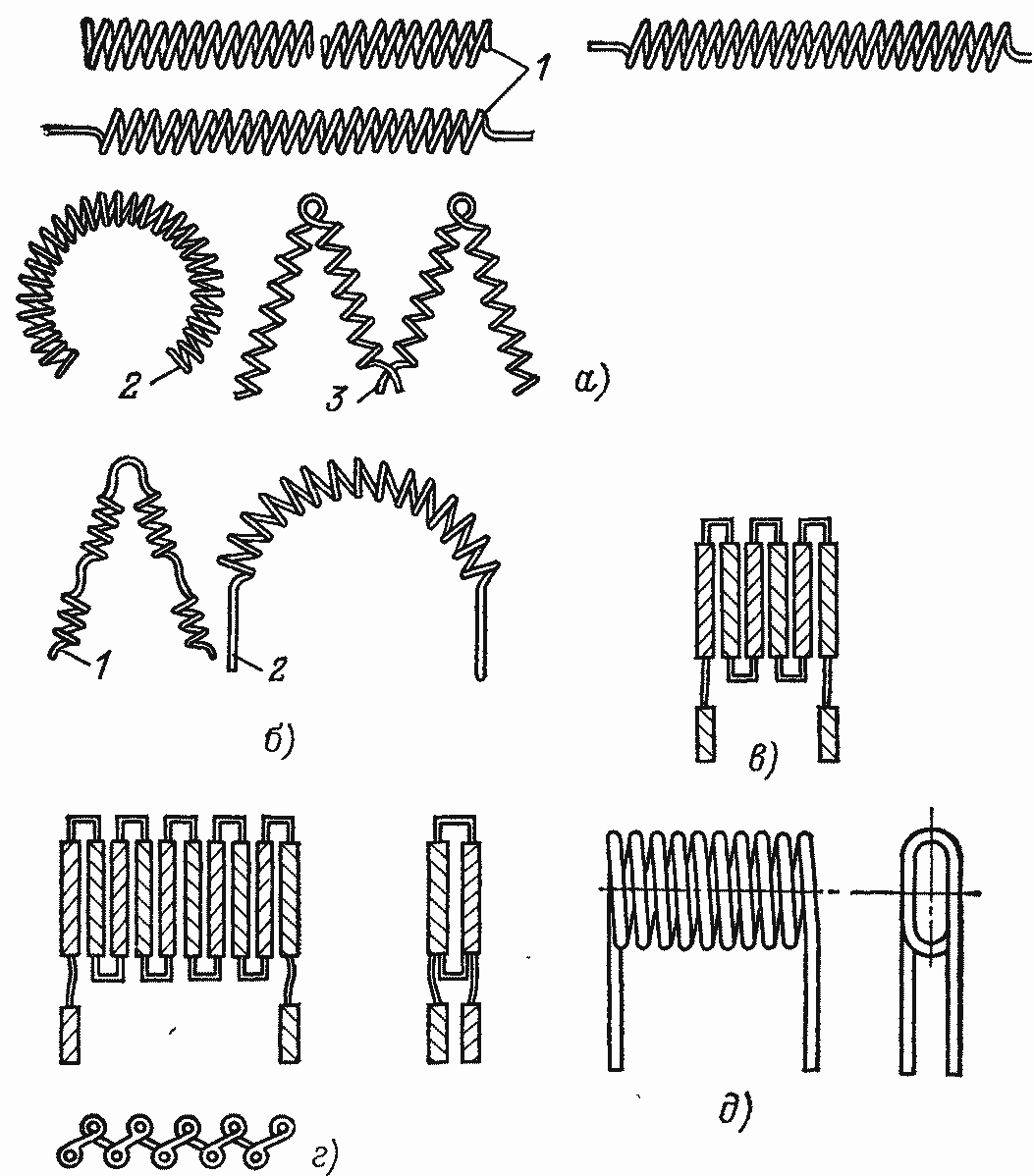

Тело накала современных ламп накаливания за очень небольшим исключением (прямая нить) выполняется в виде спирали. Спирали по форме можно подразделить на следующие основные группы (рис. 6.1): 1) сплошные, однородные —моноспирали, биспирали, триспирали; 2) секционные; 3) плоские.

Материал для изготовления спирального тела накала должен удовлетворять следующим техническим требованиям:

- быть тугоплавким;

- обладать при высокой рабочей температуре малой скоростью испарения и низким давлением насыщенного пара;

- быть проводником электрического тока с высоким удельным электрическим сопротивлением;

- иметь высокую излучательную способность в видимой части спектра;

- иметь высокие механические свойства, быть прочным и пластичным, хорошо спирализоваться, не рваться и не расслаиваться;

- легко и просто очищаться от загрязнений;

- изготовленные спирали должны быть формоустойчивыми.

Рис. 6.1. Группы спиралей:

а — сплошные (1 — прямолинейные; 2 — дуговые; 3 — в виде зигзага); б — односекционные (1 — угловые; 2 — дужкой); в — многосекционные (формованные в одной плоскости); г — многосекционные (формованные в двух плоскостях); д — плоские

Наиболее полно этим требованиям отвечает металл вольфрам. В большинстве случаев для изготовления спиралей сейчас применяется вольфрамовая проволока марки ВА, ВМ или ВТ диаметром от 0,010 до 1,250 мм.

Рис. 6.2. Схема типового технологического процесса изготовления спиралей

Схема типового технологического процесса изготовления спиралей показана на рис. 6.2. Операции по изготовлению спиралей можно объединить в следующие основные группы: подготовительные, спирализация, обработка спиралей на керне и заключительные операции.

а) Подготовительные операции.

К подготовительным операциям можно отнести входной контроль спирализуемой проволоки и вспомогательной проволоки для керна, их комплектацию по диаметру и предварительную очистку.

Входной контроль.

По ступающую на завод вольфрамовую проволоку перед ее запуском в производство подвергают входному контролю. Контроль проволоки заключается в проверке ее диаметра, испытаниях на растяжение, перегиб и способность спирализоваться, оценке ползучести, выявлении микроструктуры, а также проверке проволоки по внешнему виду и качеству намотки на катушку.

Диаметр вольфрамовых проволок более 0,35 мм измеряется микрометром в двух взаимно перпендикулярных направлениях. Диаметр менее 0,35 мм определяется взвешиванием отрезка проволоки длиной 200 мм на точных весах с последующим пересчетом на средний диаметр. При этом используется следующая формула:

![]() (6.1), где d — диаметр проволоки, мм; Q — масса отрезка проволоки длиной 200 мм, мг.

(6.1), где d — диаметр проволоки, мм; Q — масса отрезка проволоки длиной 200 мм, мг.

Для упрощения таких пересчетов в стандартах на вольфрамовую проволоку приводятся таблицы, в которых для каждого номинального диаметра указывается масса отрезка длиной 200 мм.

Равномерность диаметра проволоки по длине оценивается одним из следующих способов:

а) определением диаметра проволоки с помощью микрометра или взвешивания в начале и конце катушки;

б) измерением электрического сопротивления участка проволоки, протягиваемой через два ртутных контакта;

в) путем непрерывной перемотки проволоки перед узкой щелью фотоэлемента, при этом в зависимости от диаметра проволоки изменяется световой поток, падающий на фотоэлемент, и соответственно изменяется показание прибора, регистрирующего ток в цепи фотоэлемента.

Предел прочности на растяжение проверяют на разрывных машинах. Испытание на перегиб проводят определением числа перегибов, которое выдерживает проволока без излома при перегибании свободного конца закрепленного отрезка проволоки на угол в один радиан от первоначального положения в одну и противоположную сторону.

Для оценки ползучести отрезок проволоки натягивают с усилием 20 Н и нагревают электрическим током в вакууме до 2800 К. По остаточному удлинению судят о ползучести.

Спирализуемость проверяется непосредственно на спирализационном оборудовании при заданных технологических режимах. При навивке на керн, диаметр которого в 2,5—3,0 раза больше диаметра вольфрамовой проволоки, не должно происходить ее обрывов и расслоений.

Микроструктуру проволоки оценивают путем наблюдения за ее шлифами при увеличении в 200 раз и более с помощью металлографического микроскопа МИМ-6, МИМ-7 или МИМ-8. Наблюдаемая кристаллическая структура должна соответствовать вольфраму данной марки и быть стабильной у всех исследуемых образцов.

В качестве основы (керна) для навивки спирали обычно используется молибденовая или стальная проволока. Молибденовая проволока дороже, но качество спиралей при ее применении выше.

В общем случае к проволоке для керна предъявляются следующие требования:

- материал должен быть достаточно тугоплавким;

- механическая прочность проволоки должна быть высокой, она не должна рваться, вытягиваться и расслаиваться;

- поверхность проволоки должна быть гладкой, чистой, слегка шероховатой, матовой;

- диаметр проволоки по всей длине должен быть постоянным;

- материал керна должен легко вытравливаться в составах, не действующих заметным образом на вольфрамовую спираль.

Проволока для керна проходит в основном такой же входной контроль, как и вольфрамовая, за исключением тех параметров, которые непосредственно связаны со спирализацией материала.

Комплектация по диаметру.

Комплектация вольфрамовой проволоки по диаметру с керном заключается в разделении вольфрамовой проволоки и проволок для керна на две группы с узкими допусками по диаметру. Проволоки с диаметрами по нижнему допуску комплектуют в одну группу, а с диаметрами по верхнему допуску — в другую. Это позволяет уменьшить разброс световых и электрических параметров ламп.

Очистка.

Вольфрамовая проволока до спирализации очищается только в некоторых специальных случаях. Обычно на операцию спирализации поступает неочищенная от графитовой смазки проволока. Установлено, что такая проволока лучше спирализуется, чем очищенная.

Очистка проволоки для керна перед спирализацией обязательна. При этом молибденовую проволоку для керна очищают электролитическим травлением в щелочи, а стальную — промывкой в трихлорэтилене. Кроме того, молибденовую проволоку диаметром более 0,4 мм допускается с целью лучшей очистки дополнительно отжигать в водороде. Тонкую молибденовую проволоку отжигать не рекомендуется, так как после такой обработки она приобретает склонность к вытягиванию при спирализации.

Непосредственно перед спирализацией вольфрамовую проволоку перематывают с больших катушек на специальные шпули небольшого диаметра.

Спирализация.

Процесс спирализации, т. е. превращения прямолинейной проволоки в спираль, в электроламповом производстве осуществляется на спирализационных машинах.

В одних случаях керн спирализации оставляют в спирали и ряд последующих технологических операций проводят для спирализованной проволоки вместе с керном, затем керн удаляют из спирали вытравливанием. В других случаях при спирализации используют постоянный керн; после навивки спирали его вынимают из нее и используют

повторно для последующих навивок. В соответствии с этим спирализационные машины подразделяются на две основные группы:

машины с навивкой на вытравливаемый (непрерывный)

керн и машины с навивкой на постоянный керн.

Навивка спиралей на машинах с использованием непрерывного керна.

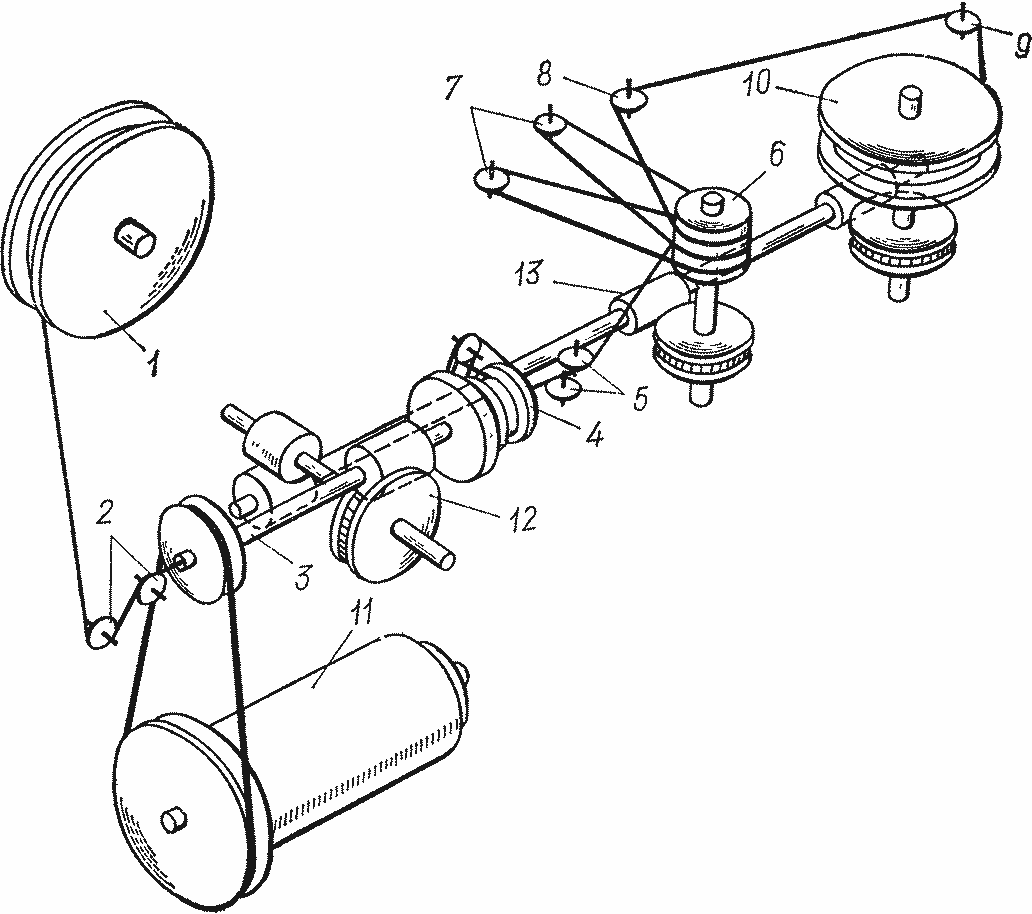

Наиболее просто принцип спирализации можно пояснить, рассматривая машину спирализации с роликовой головкой (рис. 6.3).

Рис. 6.3. Схема навивки непрерывной спирали на керн

Со спускной катушки 1 стальной или молибденовый керн перематывается на тянущую катушку 5. При перемотке керн проходит через направляющий ролик 2, вращающийся пустотелый шпиндель 3 и втулку с твердосплавной дюзой 4. Вместе со шпинделем вращается головка 6 и шпуля с вольфрамовой проволокой 7. Вольфрамовая проволока через ролик 8 навивается на выходящий из дюзы керн. С каждым оборотом шпинделя головка со шпулей делает один оборот, и на керне укладывается один виток спирали.

Расстояние между двумя смежными витками называется шагом спирали. Величина, обратная шагу спирали, показывает число витков на 1 мм. При хорошей работе спирализационной машины шаг и число витков на 1 мм не должны изменяться по всей длине спирали.

Параметры спирали и качество ее навивки в большой мере зависят от керна и спирализационной машины. Так, диаметр навиваемой спирали определяется диаметром керна, а шаг спирали—соотношением скорости протягивания керна и частоты вращения шпинделя со шпулькой.

При намотке спирализованной проволоки непосредственно на приемную катушку по мере ее заполнения скорость перемотки керна меняется, что влечет за собой изменение шага спирали.

Чтобы избежать этого, керн со спиралью сначала обводят несколько раз в виде восьмерки через специальный тянущий диск и вспомогательный ролик (иногда не один, а два или три ролика), после чего наматывают на приемную катушку, снабженную фрикционным механизмом.

Движение керна без проскальзывания по тянущему диску и без вытягивания в значительной мере обеспечивается его оптимальным натяжением. Натяжение керна для большинства спиралей устанавливается в пределах 8— 10% разрывного усилия проволоки керна, а на участке от тянущего диска до приемной катушки—на 2—5% больше. Обычно стальной керн обладает прочностью на растяжение около 6 МПа, а молибденовый—около 15 МПа.

Для получения равномерного шага и плотного прилегания спирали к керну при навивке вольфрамовая проволока также должна натягиваться равномерно и с достаточным усилием. Для проволок диаметром до 80 мкм натяжение рекомендуется устанавливать в пределах, определяемых формулой

![]() (6.2)

(6.2)

где Р — натяжение проволоки, МН; Q — масса отрезка проволоки длиной 200 мм, мг.

Для проволок большего диаметра натяжение устанавливается в пределах 5—10% разрывного усилия.

Направляющая дюза предотвращает биение керна. Дюза должна изготавливаться из твердого материала (например, сплава ВК-6), обеспечивать с керном очень малый зазор (в пределах 0,005—0,010 мм), систематически очищаться от загрязнений и контролироваться по геометрическим размерам.

В процессе спирализации вольфрамовую проволоку для увеличения ее пластичности в момент навивки на керн подвергают прямому или косвенному электрическому нагреву. Для проволок диаметром более 80 мкм обычно применяется прямой нагрев путем пропускания электрического тока через участок вольфрамовой проволоки, прилегающей к керну, температура при этом не превышает 300—400 °C.

Для проволок диаметром менее 80 мкм используется косвенный нагрев за счет излучения нихромового нагревателя, размещенного на расстоянии 3—4 мм от места формования витков. Температура нагревателя устанавливается в пределах 300—600 °C. В некоторых случаях навивка спиралей осуществляется без подогрева, при этом необходимо использовать предварительно отожженную вольфрамовую проволоку.

Угол наклона навиваемой проволоки к керну обычно находится в пределах 38—42° (примерно 0,42—0,47 рад). Спирализация допускается как с правой, так и с левой навивкой, т. е. вращением навивочной головки по часовой стрелке или против нее. Однако при многократной спирализации (изготовлении биспиралей и триспиралей) направление навивки должно сохраняться.

Спирализационные машины обычно снабжают электроблокирующим устройством, которое в случае обрыва нити или выработки проволоки со шпули автоматически выключает спирализацию.

Для наблюдения за качеством навивки некоторые спирализационные машины оснащаются микроскопом со стробоскопическим устройством. С помощью зеркала, закрепленного на вращающемся шпинделе, устройство обеспечивает прерывистое освещение спирали с частотой, равной частоте следования витков. Это позволяет наблюдать движущуюся спираль как бы в состоянии покоя, что облегчает ее контроль.

В процессе эксплуатации спирализационные машины требуют определенной настройки и наладки. Настройка— это комплекс мероприятий, обеспечивающих работоспособность машины во всем диапазоне режимов, на который она рассчитана, а наладка—это комплекс мероприятий, подготавливающих настроенное оборудование к выпуску заданного типа спиралей.

Как правило, требуемый шаг спирали, определяемый линейной скоростью перемещения керна за один оборот шпинделя, достигается подбором соответствующего диаметра тянущего диска.

Так как за один оборот шпинделя керн должен переместиться на размер шага спирали, то по кинематической схеме спирализационной машины уравнение кинематической цепи может быть записано так (рис. 6.4):

![]() (6.3)

(6.3)

где ![]() Dд — диаметр тянущего диска, мм;

Dд — диаметр тянущего диска, мм;

dK=к — диаметр керна, мм; dн— диаметр нити, мм; t — размер шага спирали, мм; К — постоянный числовой множитель, зависящий от передаточного числа станка.

Выражая шаг навиваемой спирали через число витков на 1 мм длины спирали, получаем:

![]() (6.4) где п—число витков на 1 мм длины спирали.

(6.4) где п—число витков на 1 мм длины спирали.

После преобразований получаем:

![]() (6.5)

(6.5)

Для спирализационных машин других моделей применима рассмотренная методика с учетом изменений в кинематической схеме.

В последнее время частоту вращения шпинделей спирализационных машин при изготовлении сплошных моноспиралей удалось поднять до 20 тыс. об/мин и выше. Это достигнуто за счет внедрения более совершенной балансировки вращающихся частей машины, применения высококачественных подшипников, центробежного торможения нити и ряда других специальных мер.

В частности, спирализационная головка таких машин помещается внутрь металлического баллона специальной формы с очень гладкой внутренней поверхностью. Спирализуемая проволока, свободно, сматываясь со шпули при вращении шпинделя, образует «петлю», скользящую по внутренней поверхности баллона.

Для производства массовых моноспиралей применяются также многошпиндельные машины с общим валом.

С использованием непрерывного керна возможна не только сплошная, но и прерывистая спирализация.

Рис. 6.4. Кинематическая схема спирализационной машины:

1 — катушка с проволокой керна; 2,5,7, 8, 9 — ролики; 3 — пустотелый шпиндель; 4 — спирализационная головка; 6 — тянущий диск; 10 — приемная катушка;

11 — электродвигатель; 12, 13 — передаточные механизмы

При прерывистой спирализации получают спираль с периодическими пропусками, т. е. участками неспирализованной нити, называемыми «тире». Такое тире можно получить двумя способами: приостановкой на заданное время вращения шпули или протягиванием керна на заданную длину с большей скоростью.

Первый способ реализован в спирализационных машинах с электромагнитным торможением шпинделя, а второй—в машинах с кулачковым управлением. По первому способу спирали получаются с прямыми тире, параллельными керну, а по второму —с тире растянутого витка. В большинстве случаев для упрощения механизированного монтажа предпочтительнее иметь спирали с прямыми тире.

При изготовлении биспиралей вольфрамовую проволоку навивают на тонкий керн и получают первичную сплошную спираль, затем керн с первичной спиралью навивают на более толстый керн, получая спираль с двукратно спирализованной вольфрамовой проволокой—биспираль.

Машины вторичной спирализации из-за необходимости образования тире и возникающих при этом инерционных нагрузок имеют относительно невысокую частоту вращения шпулей —около 200—2000 об/мин.

Навивка спиралей на машинах с использованием постоянного керна.

Вольфрамовая проволока навивается на стальной керн, который механически извлекается из спирали и вновь используется для навивки следующих спиралей. Каждая навитая спираль автоматически отрезается по тире дисковым ножом. Часто здесь же производится и формовка спирали.

Машины, на которых производится последовательно навивка, отрезка и формовка спиралей, находят применение при изготовлении тела накала для автомобильных и некоторых других типов ламп.

Навивку спиралей из толстых вольфрамовых проволок (для ламп мощностью более 3 кВт) производят на специально приспособленных для этих целей токарно-винторезных станках. При этом нагретую до вишнево-красного каления вольфрамовую проволоку навивают на неподвижный или вращающийся керн. Для специальных типов ламп накаливания может использоваться керн некруглого поперечного сечения.

Номенклатура применяемых в настоящее время спирализационных машин довольно широка, причем их отличие часто определяется диаметром спирализуемой вольфрамовой проволоки, а также видом спирали. Так, для навивки моноспиралей с тире из проволоки диаметром 3—15 мкм на молибденовый или стальной керн применяется машина спирализации модели Б282.05 (модернизированная) со скоростью навивки 900—2500 об/мин. Для навивки моноспиралей без тире из проволоки диаметром 20—80 мкм применяются две модели спирализационных машин непрерывной навивки сплошной спирали:

ТП.017.0078 с 12—18 тыс. об/мин и ТП.017.0086 с 26— 28 тыс. об/мин. Планируется разработка машин спирализации аналогичного назначения с 36—40 тыс. об/мин.

Изготовление биспиралей с прямым тире из вольфрамовой проволоки диаметром 40—200 мкм сейчас ведется на машине вторичной спирализации с электронным управлением модели ТП.017.0080 со скоростью навивки 1500— 2200 об/мин. Планируется разработка для этого назначения спирализационной машины с электронным управлением со скоростью навивки 2500—3000 об/мин.

Моноспирали с прямыми тире из проволоки диаметром 110—230 мкм навиваются на постоянный керн с последующей резкой и формовкой на машинах моделей 8-03 с 400— 600 об/мин и ТП.017.0096 с 600—900 об/мин.

Для навивки моноспиралей с витым тире из проволоки диаметром 35—130 мкм на вытравливаемый молибденовый или стальной керн применяется машина модели 8-26 с 900—2500 об/мин.

Изготовление моноспиралей из толстой проволоки диаметром 300—1500 мкм для мощных ламп накаливания производится на машинах модели ЮС.017.0026.

Для навивки моноспиралей и биспиралей с прямым тире, применяемых в лампах накаливания мощностью от 40 до 200 Вт, используется машина спирализации модели Б.282.05Е. Навивка ведется из вольфрамовой проволоки диаметром 25—100 мкм на керн диаметром 120—500 мкм со скоростью 1200 об/мин.