К климатическим испытаниям относятся испытания на стойкость колбы к термоударам, теплостойкость, холодостойкость, влагостойкость, стойкость к повышенному и пониженному атмосферному давлению, стойкость к тропическим условиям работы и др.

Проверка стойкости колбы (и спаев) к термоударам производится путем циклического воздействия резких изменений температуры. Для этого лампы, разогретые в тепловой камере до предельно допустимой температуры, быстро переносятся в камеру холода с температурой ниже нуля, где остывают в течение 10—30 мин. Цикл температурных воздействий повторяется несколько раз. Если разрушения стекла или ухудшения параметров из-за газоотделения внутриламповых деталей не произошло, лампы считаются выдержавшими испытание.

Облегченный вариант этих испытаний проводится путем быстрого последовательного помещения ламп в резервуары с кипящей и холодной водой (при температуре, близкой к 0°С).

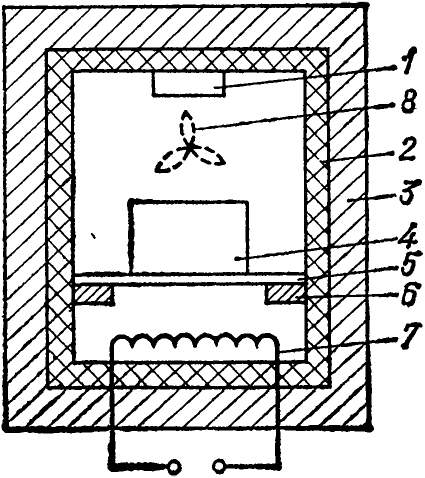

Испытание на теплостойкость проводится с целью определения стойкости рабочих параметров лампы в условиях повышенной температуры. Испытание проводят в тепловой камере (рис. 10.10). Перед началом испытания проверяют основные параметры изделия, затем его помещают во включенном состоянии в камеру и выдерживают определенное время при заданной температуре. Без извлечения изделия из камеры проверяют параметры.

После дальнейшей выдержки изделие извлекают из камеры и при его остывании до комнатной температуры снова измеряют параметры, которые должны быть в заданных пределах.

Рис. 10.10. Схема тепловой камеры:

1 — теплочувствительный элемент; 2 — теплоизоляция; 3 — корпус; 4 — изделие; 5 — платформа; 6 — кронштейн; 7 — нагреватель; 8 — крыльчатка вентилятора

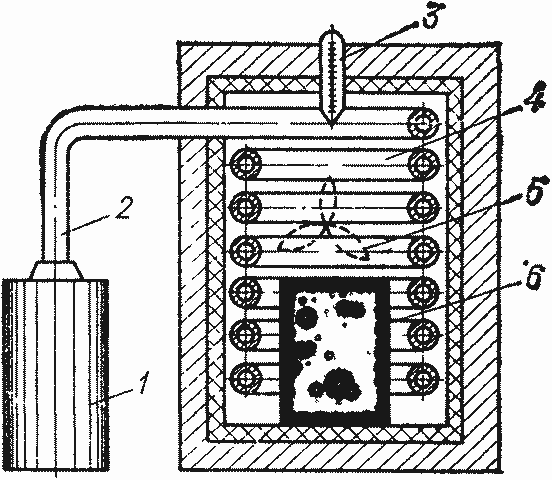

Рис. 10.11. Схема камеры холода: 1 — термостатирующее устройство; 2 — труба; 3 — термометр; 4 —змеевик; 5 — крыльчатка вентилятора; 6 — изделие

Для определения стойкости параметров изделия к воздействию низких температур проводится испытание на холодостойкость. Испытание ведется в специальных камерах холода (рис. 10.11). Низкая температура в камере создается за счет испарения жидкого азота. Установленный в камере термочувствительный элемент и специальный регулятор испарения жидкого азота через автоматический пульт управления способны поддерживать в камере температуру в пределах +25 -60°С с точностью ±0,5°С. В остальном методика испытания не отличается от испытания на теплостойкость. Важнейшим контролируемым параметром при испытании ламп на холодостойкость является для газоразрядных ламп напряжение зажигания.

Повышенная влажность воздуха неблагоприятно действует на лампы, вызывая окисление наружных металлических деталей, ослабление прочности крепления цоколя, электрические утечки и пробои по изоляции и т. п.

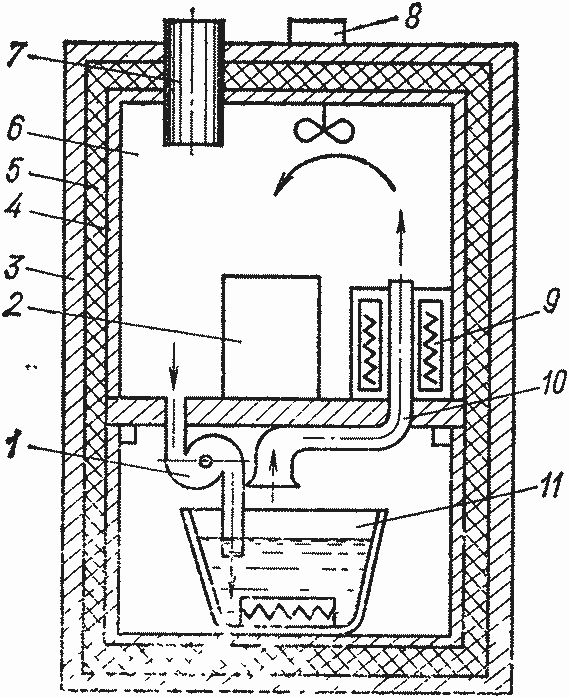

Рис. 10.12. Схема камеры влажности

Для определения способности ламп сохранять свои параметры в условиях повышенной влажности проводят испытание на влагостойкость. Для этого применяются специальные камеры влажности (рис. 10.12). Обычно камера, в которую помещается испытываемый объект 2, выполняется в виде шкафа с двойными стенками (наружной 3 и внутренней 4), пространство между которыми заполнено теплоизоляцией 5. Нагрев воздуха производится электронагревателем 9, а его циркуляция — вентилятором 8. Необходимая степень увлажнения достигается с помощью центробежного вентилятора 1, который перегоняет воздух по кругу: камера 6 — вентилятор 1 — слой воды в увлажнителе 11 — трубопровод 10 — камера 6. Заданный режим испытания поддерживается автоматически с помощью блока контактных термометров 7 и пульта управления (не показанного на рисунке).

Для большинства ламп испытание на влагостойкость проводится в камере влажности при температуре 20—55 °C и относительной влажности 95—98%. Длительность испытания—до 30 сут. После окончания выдержки ламп в камере их выдерживают определенное время в нормальных условиях, затем проверяют по внешнему виду, измеряют сопротивление изоляции цоколя и параметры.

Лампы специального назначения испытываются на

стойкость против коррозии в атмосфере «морского тумана». С этой целью в камере при 27 °C производится распыление растворов хлорных солей натрия, магния и кальция. Испытуемые лампы выдерживаются в этой атмосфере до 7 сут, после чего их проверяют на отсутствие коррозии.

Испытание на стойкость ламп к повышенному или пониженному давлению производится путем помещения их в барокамеру, в которой создается требуемое давление при заданной температуре. Лампы находятся в барокамере 15— 60 мин. Параметры ламп измеряют до помещения в барокамеру, в момент испытания и после впуска воздуха в камеру.