ВЫРАБОТКА КОЛБ НА АВТОМАТАХ КАРУСЕЛЬНОГО ТИПА

Одним из наиболее распространенных способов механизированной выработки колб является их изготовление на автоматах карусельного типа, составляющих совместно с дополнительными механизмами автоматические линии для получения из жидкой стекломассы полностью готовых колб.

Существенную роль в работе линий играет способ питания стеклоформующих машин стекломассой. В настоящее время используется два основных способа питания: вакуумный и капельный (фидерный).

Вакуумный способ заключается в том, что стекломасса засасывается с помощью вакуума в черновую форму (или несколько форм — наборных головок), затем переносится на автомат выдувания колб в специальные чистовые формы.

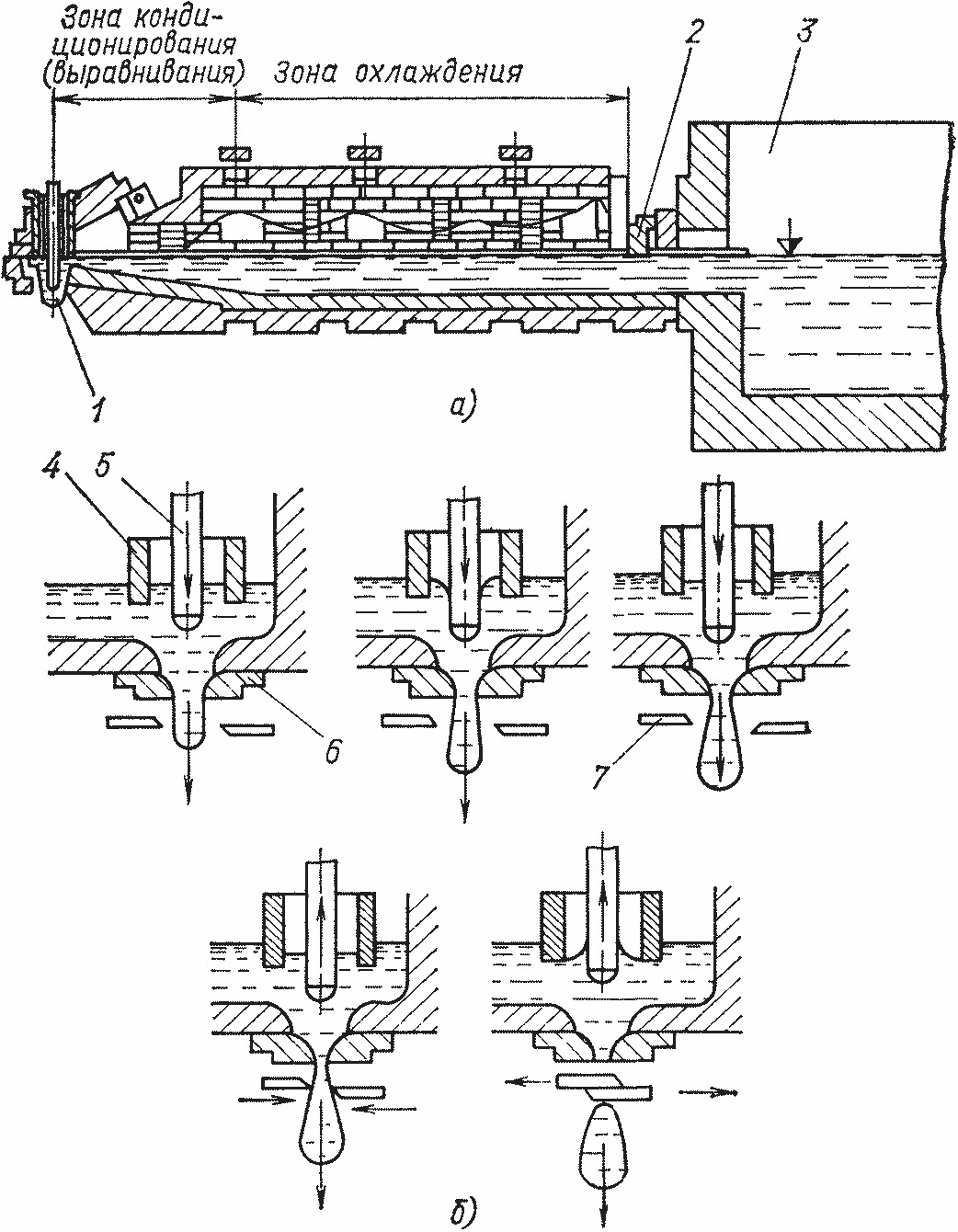

Рис. 4.4. Капельное дозирование стекломассы:

а — общая схема питателя; б — схема образования стеклокапли; 1 — головная часть питателя; 2 — ограничитель; 3 — выработочная часть печи; 4 — бушинг; 5 — плунжер; 6 — формующее очко; 7 — ножницы

При капельном способе жидкая стекломасса перетекает по желобу из выработочной части ванной стекловаренной печи в головную часть питателя — чашу (рис. 4.4). Последующее вытекание стекломассы через отверстие («очко») благодаря возвратно-поступательному движению специального плунжера происходит не непрерывно, а в виде отдельных капель, строго дозированных по массе, форме и времени формования. Конец плунжера имеет особую форму, чаще всего сферическую. Дозированные· капли периодически отрезаются автоматическими ножницами и по склизу подаются на колбовыдувной автомат. В чаше питателя размещается также вращающийся шамотный цилиндр (бушинг), который защищает вытекающую через очко стекломассу от попадания в нее пены и способствует повышению однородности стекломассы.

Капельный способ питания намного прогрессивнее вакуумного, так как обеспечивает более точное регулирование температуры и массы порций стекломассы для выдувания колб, а также исключает применение быстро выходящих из строя черновых форм и в целом обеспечивает увеличение производительности стеклоформующих машин и значительное повышение качества стеклоизделий.

Получение капли требуемой температуры, массы и формы зависит от многих факторов — состава стекломассы, ее температуры в чаше, вязкости, размеров формующих элементов, их взаимодействия.

В соответствии со способом питания применяемое для изготовления сферических колб оборудование подразделяется на два класса — автоматические линии с вакуумным набором стекломассы и автоматические линии стеклокапельной системы.

Основу линий 1-го класса составляют автоматы типов· ВК-24, ВК-18, «Айвенго» и др. В состав линий помимо колбовыдувного автомата включаются также колбообрезной автомат, туннельная печь для отжига колб, транспортеры и вентиляторы.

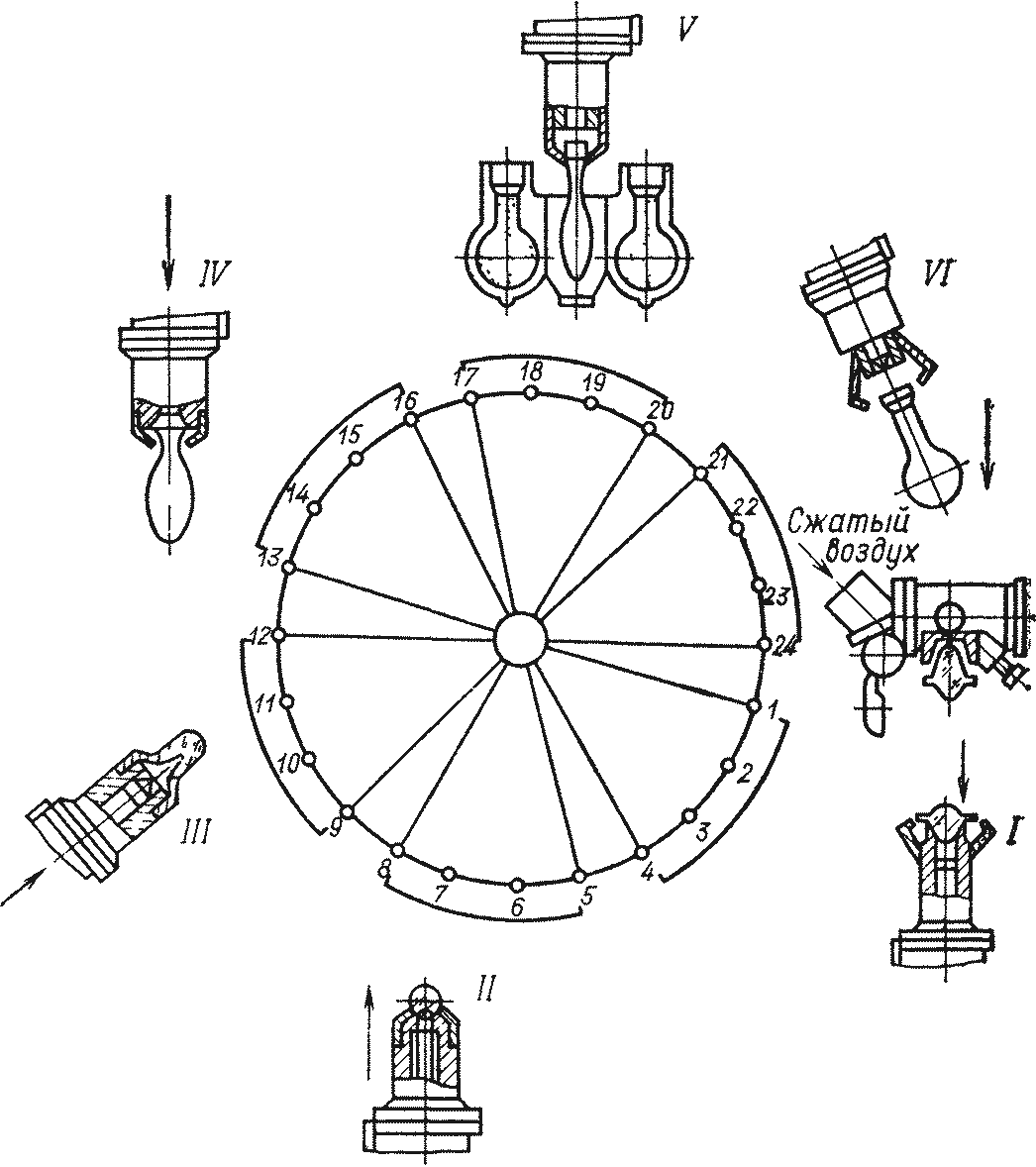

Типичным примером колбовыдувного автомата, применяемого в линиях этого класса, является машина ВК-24. Схема автомата дана на рис. 4.5, а процесс выдувания колб — на рис. 4.6. Автомат представляет собой 24-х позиционную машину карусельного типа, имеющую шесть секций. Каждая секция имеет 4 дутьевые трубки и 4 разъемные формы. Набор стекломассы осуществляется с помощью вакуумного питателя, представляющего собой корпус с 4 наборными головками, который с помощью сжатого воздуха приводится в возвратно-поступательное движение по наклонным салазкам.

После перемещения вакуумного питателя в печь через специальное заборное окно его наборные головки погружаются в стекломассу на 1—2 мм. В этот момент в полостях головок создается разрежение около 85—90 кПа и происходит засасывание стекломассы. Процесс этот кратковременный и не превышает 1 с. При возвратном движении питателя ножи наборных головок обрезают вязкую стекломассу, тянущуюся за головками.

Рис. 4.5. Колбовыдувной автомат ВК-24:

1 — станина; 2 — карусель; 3 — корпус вакуумного питателя; 4 — салазки вакуумного питателя; 5 —дутьевая трубка; 6 — губки дутьевой трубки; 7 — мундштук; 8 —стеклянная заготовка; 9 — наборная головка вакуумного питателя; 10 —головка в момент всасывания стекломассы; 11 — поддон; 12 — нож; 13 — форма; 14 —клапан; 15 — труба водяного охлаждения; 16 — бот; 17 — кранец; 18 — заборное окно; 19 — колеса для откатки автомата; 20 — сжатый воздух; 21 — вакуум; 22 — умягченная вода; 23 — сток воды; 24 — откатной механизм

В конце обратного хода под головки подходит рабочая секция и начинается их совместное перемещение вокруг центральной оси автомата в сторону движения карусели примерно на угол 8°.

В это время наборные головки раскрываются, а воздушно-вакуумный клапан перекрывает линии вакуума и открывает доступ в наборные головки сжатого воздуха, который выталкивает порции стекломассы на мундштуки дутьевых трубок.

Вакуумный питатель возвращается в исходное положение, а через дутьевые трубки начинается свободный раздув порций стекломассы. Для равномерного распределения стекломассы трубки вращаются вокруг собственной оси с частотой примерно 10 об/мин (0,167 с-1), а подача сжатого воздуха сделана пульсирующей. После поворота трубок на 180° и образования полых продолговатых заготовок их окончательное выдувание ведется в чистовые разъемные металлические формы. Избыточное давление воздуха при этом составляет примерно 3 кПа.

Рис. 4.6. Технологическая схема выдувания колб на автомате ВК-24: I позиция — подача стекломассы в дутьевые трубки из наборных головок; II позиция — выдувание пульки в вертикальном положении куполом вверх; III позиция — выдувание пульки в горизонтальном положении; IV позиция — выдувание пульки в вертикальном положении куполом вниз; V позиция — формование колб; VI позиция — выгрузка колб на конвейер

После окончания выдувания формы и зажимы открываются и колбы соскальзывают на конвейер, подающий их на автомат обрезки и оплавки. Автомат состоит из равномерно вращающейся карусели с 24 колбодержателями и подковообразными горелками. Колбы закрепляются в позициях автомата куполом вверх. При совместном вращении колбодержателя и горелки происходит интенсивный разогрев стекла колбы и отделение лишней части.

Далее обрезанные края колб равномерно оплавляются и утолщаются, что придает им прочность и защищает от растрескивания. Обрезанные и оплавленные колбы с помощью конвейера с асбестовым полотном передаются в туннельную печь отжига (лер), где отжигаются по заданному режиму с целью снятия напряжений в стекле.

Отожженные колбы попадают на охлаждающий конвейер, на котором они остывают. В конце этого конвейера производится разбраковка колб и упаковка их в короба из гофрированного картона.

Производительность рассмотренных линий 80—120 тыс. колб в сутки.

Основу автоматических линий стеклокапельной системы составляют колбовыдувные автоматы типов Р-25, Р-28, М12-145 и т. п. Их работа в целом идентична и может быть рассмотрена на примере линии с автоматом Р-25.

Автоматическая линия с автоматом Р-25 предназначена для выработки колб диаметром 25—80 мм из магнезиального стекла СЛ96, СЛ97 для электрических ламп накаливания общего назначения, автомобильных и специальных. Смена ассортимента производится путем замены форм на автомате. Производительность линии на колбах диаметром 25—36 мм составляет 3780 шт/ч, а на колбах большего диаметра — несколько меньше.

В состав линии кроме автомата Р-25 входят установка дозирования стеклокапель, туннельная печь для отжига колб, транспортеры, вентиляторы и пульт управления. Установка дозирования стеклокапель (фидер) предназначена для поддержания требуемой температуры и однородности стекломассы и питания колбовыдувного автомата дозированными порциями стекла (масса одной капли зависит от диаметра выдуваемого баллона). Установка снабжена механической мешалкой. Обогрев ведется системой газовоздушных горелок.

Отформованные капли стекломассы подаются по склизу к автомату Р-25, представляющему собой карусельную 20-позиционную машину. Автомату придается масляный насос. Выдувание колб производится в разъемные формы так же, как на автомате ВК-24. С помощью транспортеров выдутые колбы подаются в печь отжига, а затем к месту контроля. .

Автоматическая линия стеклокапельной системы с автоматом Р-28 предназначена для выработки колб диаметром 70—125 мм из боросиликатного стекла (СЛ40, СЛ54) для дуговых ртутных ламп высокого давления и из магнезиального стекла для специальных ламп. Линия имеет

дополнительную установку карусельного типа, снабженную формующим дорном и вакуумной системой, для формовки внутренней выпуклости на колбах. Производительность линии 840—1200 шт/ч.

Автоматическая линия стеклокапельной системы с автоматом М12-145 также предназначена для выработки колб из тугоплавкого боросиликатного стекла. Ее производительность 360—1080 шт/ч.

ВЫРАБОТКА КОЛБ НА АВТОМАТАХ КОНВЕЙЕРНОГО ТИПА

Прогрессивным оборудованием для выработки колб сферического типа являются конвейерные автоматические линии с непрерывной подачей ленты стекла, например, моделей STR-11, STR-20, STR-40M, Ribbon и др.

Одной из наиболее совершенных линий этого типа является модель Ribbon производства фирмы «Корнинг Гласс Уоркс» (Corning Class Wotks, США). Принципиальная схема линии показана на рис. 4.7. Она состоит из трех расположенных один под другим конвейеров: дутьевых головок, стеклоформующего и разъемных форм. Конвейеры движутся строго синхронно со скоростью 0,6—1,2 м/с.

Стекломасса в виде непрерывной струи диаметром 25— 30 мм и температурой примерно 1050 °C подается с помощью фидерного питателя от стекловаренной печи к двум прокатным валкам. Охлаждаемые водой валки вращаются в разные стороны и проходящая между ними стекломасса раскатывается в ленту толщиной около 3 мм с периодическими, равномерно расположенными по длине ленты утолщениями — приблизительно 6—7 мм.

Отформованная валками стеклолента переводится в горизонтальное положение и укладывается на пластинчатый стеклоформующий конвейер. Каждая пластина конвейера имеет отверстие диаметром около 25 мм, через которое под действием собственной силы тяжести провисает стекломасса, образуя удлиненные заготовки.

Через некоторое время заготовки оказываются под конвейером дутьевых головок, через которые начинается дополнительный раздув заготовок дозированными импульсами сжатого воздуха. Дутьевые головки подводятся поочередно конвейером и плотно прижимаются к стеклоленте сверху.

Окончательное выдувание колб происходит в разъемные формы, закрепленные на нижнем конвейере. Он подводит формы к предварительно выдутым заготовкам в открытом виде, затем формы закрываются, охватывая заготовки, и начинают вращаться со скоростью около 200 об/мин (3—4 с-1). Вращение форм вокруг собственной оси способствует получению гладкой поверхности колб.

Рис. 4.7. Конвейерная линия выдувания колб:

1 — регулятор подачи стекломассы; 2 —конвейер дутьевых головок; 3 — стеклоформующий конвейер; 4 — конвейер разъемных форм

После окончания выдувания вращение форм прекращается, происходит их раскрытие и отведение от стеклоформующего конвейера. Выдутые колбы обдуваются для охлаждения сжатым воздухом, отделяются от ленты и подаются на оплавку краев, а затем на отжиг, охлаждение и разбраковку. Производительность автомата 62 500 шт/ч, т. е. до 1,5 млн. колб в сутки.

Для выработки колб диаметром 26—60 мм по типу линии Ribbon разрабатывается отечественная автоматическая конвейерная колбовыдувная линия с непрерывной подачей ленты стекла. Ее производительность 60 000 шт/ч, занимаемая площадь 400 м2, количество обслуживающего персонала 6 чел.

Намечена также разработка автоматической конвейерной линии для производства колб диаметром 75—200 мм для ламп типов ДРЛ, ДРИ, ДНаТ производительностью 700—850 шт/ч.

При изготовлении колб на том или ином оборудовании возможно появление различных дефектов в них: «длинные» и «короткие» колбы, вмятины и волнистость на колбах, резкая неравномерность толщины стенок, растрескивание и т. п. Часть этих дефектов связана с пороками самой стекломассы, а другая — возникает в процессе выработки колб. Во многом качество изделий зависит от состояния форм для выдувания. Их, как правило, изготавливают из чугуна или силумина. Внутреннюю поверхность форм тщательно обрабатывают, так как неровная поверхность, а также попавшие в нее песчинки, металлические частицы и т. п. при выдувании оставляют на стекле концентрические круги (так называемое «черчение»).

После очистки на внутреннюю поверхность форм равномерно наносится слой графитовой смазки (аквадага) или тонкий слой лака, приготовленного из разведенных на натуральной олифе цинковых белил, с последующей присыпкой лака очень мелкой древесной пылью.

Затем формы сушат в течение нескольких часов в электропечи при температуре 100—150 °C.

При выдувании первой же колбы древесная пыль сгорает, образуя слой графита. После каждого цикла выдувания формы опрыскиваются обессоленной водой с целью охлаждения и предотвращения выгорания лака.

В среднем в каждой форме непрерывно можно выдуть около 1000 колб, после чего форма очищается и снова «наводится» лаком.