а) Общие сведения.

Операция монтажа состоит в соединении внутриламповых конструктивных элементов между собой и закреплении их на ножке лампы в соответствии с чертежом. При монтаже должно быть также обеспечено надежное механическое и электрическое соединение деталей между собой и с токовводами.

Несоблюдение заданных размеров и взаимного расположения внутриламповых элементов, их недостаточно надежное механическое и электрическое соединение приводит к ухудшению параметров лампы или ее полной неработоспособности.

Выполнение вышеуказанных требований обеспечивается точным изготовлением отдельных деталей, выбором подходящего метода соединения, использованием специальной оснастки, соответствующей настройкой монтажного оборудования, точным соблюдением технологии.

Особо точное соблюдение заданных размеров и межэлектродных расстояний требуется при монтаже внутренней арматуры таких источников света, как шаровые ксеноновые лампы, ртутные лампы сверхвысокого давления, лампы накаливания для оптических приборов и т. п.

Монтаж внутриламповой арматуры должен проводиться с соблюдением строгих правил вакуумной гигиены, предусматривающих, в частности, работу в безворсных перчатках или резиновых напальчниках, пользование пинцетами, специальными приспособлениями, чистой тарой и т. п.

При монтаже ножек в основном применяются два рассмотренных ранее (см. § 2.5) способа крепления деталей: механический зажим и точечная электросварка.

Механический зажим достаточно прост в осуществлении. Применительно к монтажу тела накала в лампах накаливания он состоит в предварительном расплющивании концов никелевых звеньев вводов ножки, их загибе в крючки и последующем зажиме в них концов спирального тела накала.

При механическом зажиме обеспечивается достаточно высокая механическая прочность соединения, так как при этом не происходит большого изменения кристаллической структуры металла и связанного с этим повышения хрупкости металлических деталей. Однако надежность электрического контакта по месту соединения невелика. Это связано с тем, что могущие остаться на соединяемых деталях окисные электрически непроводящие пленки при механическом зажиме деталей не разрушаются.

Точечная электросварка дает хорошую прочность соединений и надежный электрический контакт. Однако при плохой работе сварочных аппаратов и некачественной подготовке деталей к сварке качество сварки резко ухудшается (пережоги, хрупкость, выплески металла).

Внутренние напряжения обычно возникают при сварке толстостенных деталей. Оставшиеся напряжения могут в дальнейшем привести к короблению деталей и изменению их взаимного расположения в собранном узле.

В ряде случаев после монтажа ножек проводится их тепловая обработка с целью устранения напряжений в деталях.

В зависимости от серийности производства и конструктивной сложности лампы монтаж может вестись вручную или механизированно.

б) Ручной монтаж.

Ручной монтаж часто применяется в производстве специальных источников света, имеющих сложную конструкцию ножки. При этом используются специальные монтажные столы, оборудованные сварочными станками или прессиками для механического крепления

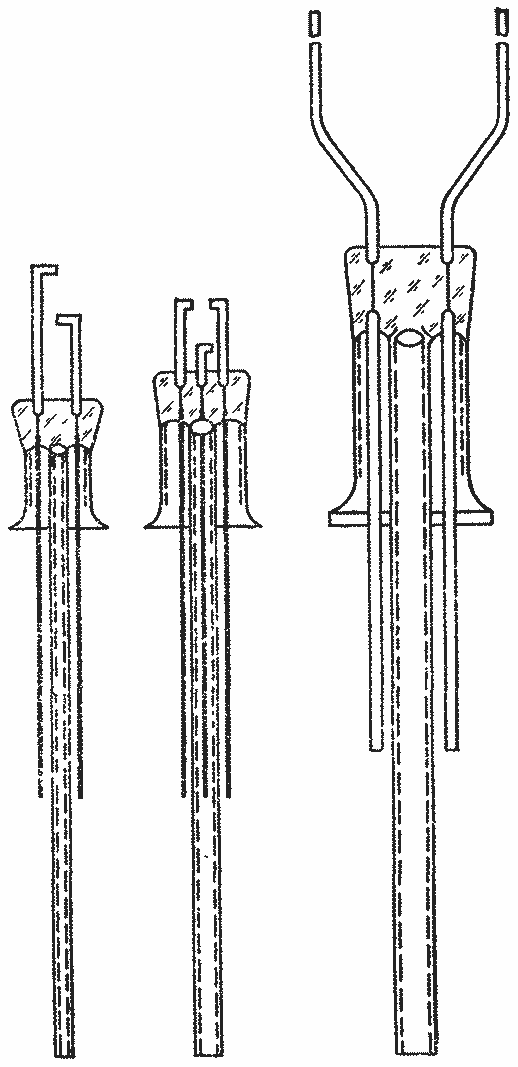

Рис. 7.18. Виды формованных ножек

деталей. Используются также различные инструменты и приспособления: пинцет, бокорезы, надфили, монтажная стальная игла и др. В некоторых случаях сборка ведется под микроскопом. Рабочее место ручного монтажа должно быть хорошо освещено.

Исходные полуфабрикаты и заготовки (ножки, спирали и т. д.) подаются на операцию монтажа хорошо очищенными, в специальной таре. Часто при монтаже применяются вспомогательные крепежные и соединительные элементы в виде предварительно отформованных никелевых траверз, никелевых лент и проволок, отличающихся хорошей свариваемостью, пластичностью и прочностью.

При монтаже ножек некоторых специальных ламп никелевым вводам придается определенное положение и форма, например концы вводов сгибаются под прямым углом внутрь на одном или разных уровнях, формуют вводы в виде прямоугольной рамки и т. д. Некоторые виды ножек с отформованными вводами приведены на рис. 7.18.

Гибка и формовка вводов производится с помощью специальных приспособлений. Недопустимо производить гибку вводов около лопатки ножки во избежание скалывания стекла.

Операции, выполняемые при ручном монтаже, очень разнообразны. Иногда рабочее место монтажницы оборудуют ручной газовой горелкой. Ее используют для размягчения стекла штабика некоторых специальных мелкосерийных ламп накаливания с целью закрепления в штабике держателей спирали.

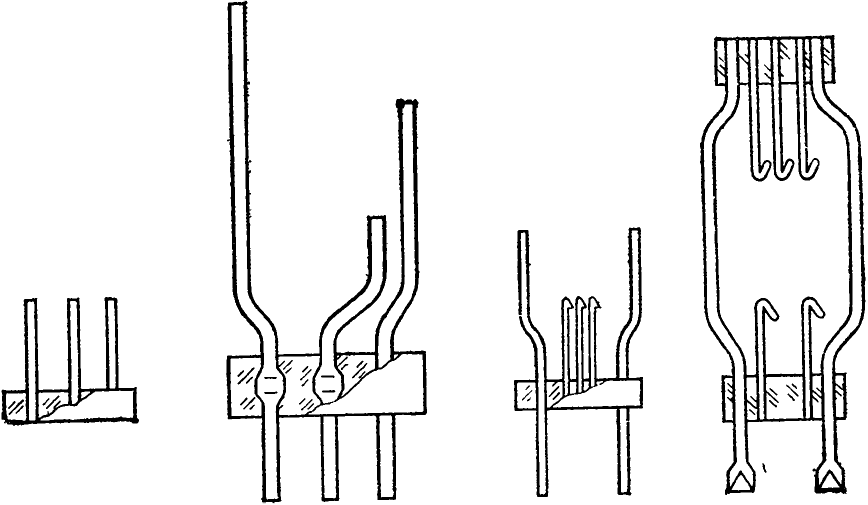

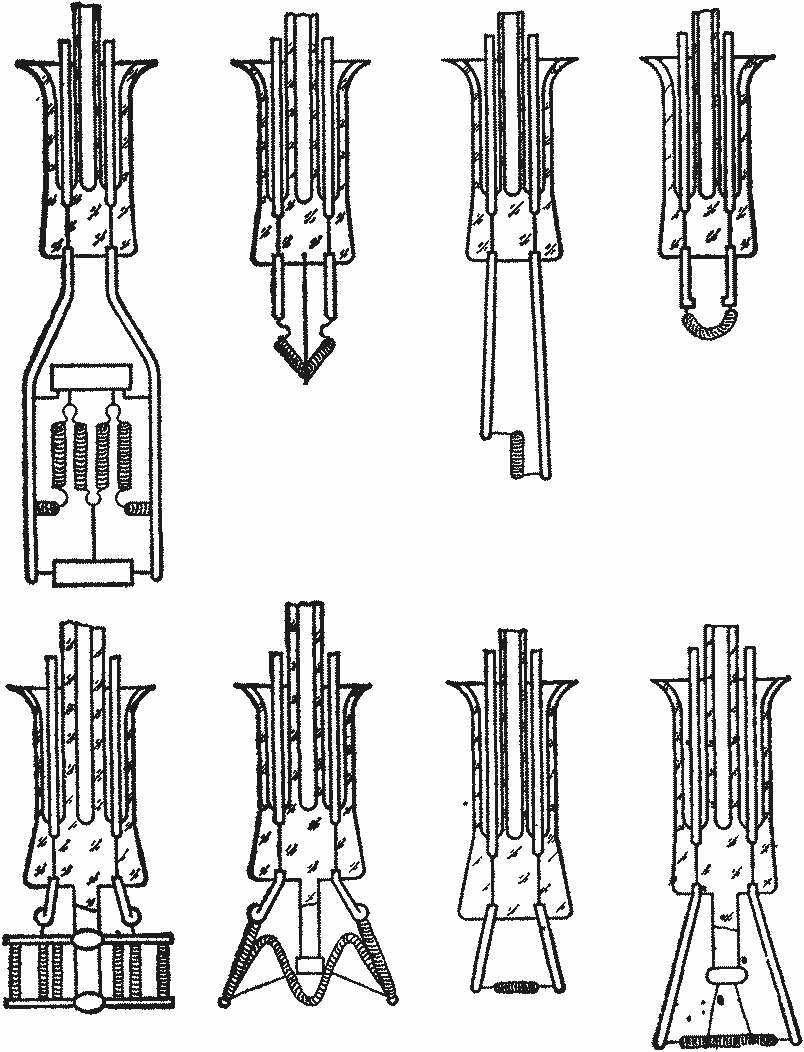

В некоторых специальных лампах спираль, состоящую из нескольких секций, монтируют в форме плоского зигзага на держателях, вставленных в стеклянные или керамические «мостики». Некоторые виды смонтированных мостиков приведены на рис. 7.19, а виды смонтированных ножек — на рис. 7.20.

Иногда операциям непосредственного монтажа сопутствуют вспомогательные операции: нанесение теплоотражающих покрытий на концы горелок ламп ДРИ, покрытие вакуумным цементом токоограничивающих резисторов в лампах ДРЛ, нанесение алюминиевой суспензии на верхнюю часть бусинковой ножки лампы стартера тлеющего разряда, нанесение газопоглощающего состава и др.

Рис. 7.19. Виды собранных мостиков

в) Механизированный монтаж ножек ламп накаливания.

Монтаж ножек ламп накаливания общего назначения в массовом производстве ведется на автоматах карусельного типа с большим числом рабочих позиций (20 и более).

Процесс монтажа на автомате разбит на ряд однородных элементарных операций. Все операции автоматизированы. Однако в ряде случаев укладка спиралей в загрузочное приспособление производится вручную.

Исходными полуфабрикатами служат отожженные ножки, спирали и молибденовая проволока для держателей. Кроме того, применяется спиртовая суспензия красного фосфора, наносимого на тело накала и служащего газопоглотителем в лампе.

Монтаж производится в следующей последовательности. В гнездо автомата автоматически загружается штампованная ножка, прошедшая операцию отжига после изготовления на ножечном автомате. Ножка подается в клещи автомата монтажа загрузочным механизмом в таком положении, что плоскость лопатки ножки располагается перпендикулярно радиусу карусели, а штенгель направлен вверх.

После разведения вводов в стороны и подрезки их по размеру концы вводов для последующего закрепления в них спиралей расплющиваются в плоские лопаточки, а затем загибаются в крючки.

Рис 7.20. Виды смонтированных ножек

Подача спирали для ее закрепления в ножке — одна из наиболее сложных операций в механизированном монтаже ножек ламп накаливания. Это определяется тем, что спираль очень легко деформируется при неосторожном обращении, требует исключительной чистоты в процессе работы с ней, требует точного монтажа на ножке. В частности, механизм подачи должен устанавливать спираль в крючки вводов так, чтобы выступающие ее концы после зажатия были одинаковы по длине, а сама спираль не должна быть растянутой.

Механизм монтажа тела накала состоит из следующих частей: бункерное устройство в виде трехсекционного зубчатого барабана, на который вручную укладываются спирали; устройство, с помощью которого выравниваются концы спиралей, лежащие на барабане; устройство подачи спиралей по одной штуке в крючки вводов, обычно это вакуумные присосы с приводом.

Спирали переносятся вакуумными присосами с поворачивающегося зубчатого барабана к ножке так, чтобы участки тире точно размещались в крючках. Зажим крючков должен производиться с одинаковой силой.

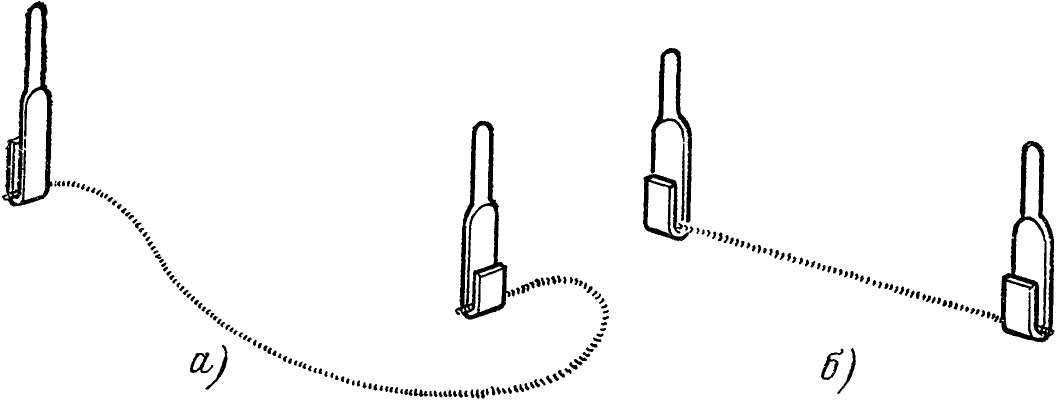

Рис. 7.21. Схемы зажима тела накала: а — длинных спиралей; б — коротких спиралей

После зажатия спирали присосы разобщаются с вакуумной системой и сообщаются с подводкой хорошо очищенного сжатого воздуха, поддув которого облегчает отделение спирали от присосов.

Нормальный зажим характеризуется хорошим контактом между концами спирали и плоскостями зажатой части вводов. Тело накала в местах зажима должно быть немного сплюснутым, но не разрушенным. Плоскости лопаток на концах вводов должны быть параллельны.

Длинные тела накала (более 30 мм), которые крепятся в лампе дополнительно на двух или более молибденовых держателях, зажимаются во вводах в свободно провисшем состоянии (рис. 7.21,а). Короткие тела накала зажимаются в виде прямой линии (рис. 7.21,б).

Для того чтобы спираль не изгибалась около мест зажима, вводы с зажатой спиралью поворачиваются вокруг своей оси в разные стороны приблизительно на 90°, по направлению к оси спирали.

При перемещении карусели на следующие позиции, на которых предусмотрен разогрев конца стеклянного штабика (или удлиненного штенгеля), вводы с зажатой пружиной отгибаются по направлению к центру карусели и экранируются металлическим щитком, установленным перед горелками.

Разогрев стекла ведется односопловыми газовыми горелками, в которые подается газовоздушная смесь, обогащенная кислородом. Настройка огней горелок по позициям сделана от мягкого до жесткого. После размягчения конца штабика производится формовка линзы со вставлением в нее концов молибденовых проволок для держателей. Одновременно проволоки обрезаются ножницами на требуемую длину. Молибденовая проволока для держателей подается для каждого держателя к месту формовки отдельным челноком. Концы держателей закрепляются в линзе радиально на глубину 1,5—2,0 мм. Между ними не должно быть замыкания, а стекло линзы должно быть без трещин, сколов.

После закрепления держателей вводы со спиралью специальным механизмом отгибаются в первоначальное положение, производится расправление спирали по заданной форме и завивка свободных концов держателей на спираль в петли с небольшим шагом и минимальным числом закороченных витков спирали. На окончательно отформованную спираль наносится суспензия газопоглотителя путем ее окунания в ванночку с суспензией.

Сушка спирали ведется обдувом очищенным подогретым воздухом (60—70°C). При этом со спирали сдуваются излишки суспензии газопоглотителя. Смонтированная ножка автоматически извлекается из гнезда и устанавливается на цепной конвейер, подающий ножки на заварочно-откачной автомат.

В последнее время успешно решается автоматизация поштучной подачи спиралей на монтажный автомат. Современные механизмы загрузки спиралей работают по принципу виброподачи.

Основные технические требования к смонтированным ножкам ламп накаливания:

- спираль не должна быть деформирована;

- участки спирали между смежными и крайними держателями и электродами должны быть примерно одинаковой длины;

- центр тела накала должен находиться на оси штабика; спираль должна лежать в плоскости, перпендикулярной оси штабика; 4) электроды должны быть прямыми и лежать в одной плоскости, расстояние между ними должно быть не менее заданного;

- спираль не должна быть раздавлена при зажиме в электродах; концы спирали не должны выступать из места зажима в электродах более чем на 1 мм; у спиралей с тире должно быть зажато только тире, а спираль должна отступать от места зажима на 1—2 витка;

- контакт между электродами и спиралями должен быть прочным;

- спираль должна быть покрыта газопоглотителем равномерно, без сгустков и оголенных участков.

г) Механизированный монтаж ножек люминесцентных ламп.

Монтаж ножек массовых типов люминесцентных ламп производится на 20-позиционном монтажно-оксидировочном автомате карусельного типа. Отожженные ножки загружаются в позиции автомата штенгелем вверх. При последующем их передвижении по позициям автомата сначала производится формовка, подрезка и расплющивание вводов. Расплющенные концы вводов загибаются в крючки. Подача спиральных катодов к автомату может вестись автоматически — с помощью вибробункера — или вручную — в кассетах или барабане с прорезями.

Окончательная подача катодов для их закрепления на ножке производится автоматически с помощью вакуумного механизма. Катод закрепляется на ножке путем зажатия с одинаковым усилием его концов в крючках.

Затем катод оксидируется окунанием спирали в фонтанчик оксидной суспензии. Способ оксидирования спиралей окунанием в фонтанчик оксидной суспензии рассмотрен в § 6.3,в.

Сразу после оксидирования излишки суспензии сдуваются с катода струей очищенного сухого сжатого воздуха. На нескольких последних позициях автомата ножки с оксидированными катодами проходят туннельную печь с электронагревом, где происходит подсушка оксидного покрытия.

Готовые ножки перегружаются в конвейер, подающий их к машине заварки. К собранным ножкам люминесцентных ламп могут быть отнесены требования, изложенные в § 7.8, пп. 1, 4, 5, 6, а также дополнительные требования:

- масса покрытия на катоде должна точно соответствовать заданной;

- вся спирализованная часть катода должна быть равномерно покрыта оксидом, а на участках тире оксида не должно быть.