ОБЩИЕ СВЕДЕНИЯ О ВАРКЕ СТЕКЛА

Варкой стекла называется процесс превращения стекольной шихты в однородную стекломассу.

Стекловарение является сложным физико-химическим процессом и условно делится на пять стадий.

В первой стадии (силикатообразование) шихта в результате ряда химических реакций превращается в спекшуюся массу силикатов, боратов и алюмосиликатов с некоторым избытком стеклообразующих окислов. Эта стадия практически заканчивается при 800—900 °C, при этом происходит выделение основной массы газов.

Вторая стадия (стеклообразование) происходит при дальнейшем нагреве полученной массы до 900—1400 °C и характеризуется полным расплавлением шихты. Образуется жидкая прозрачная стекломасса, неоднородная по составу и пронизанная по всему объему газовыми пузырями.

На стадии осветления происходит освобождение стекломассы от газовых пузырей. Для ускорения этого процесса температура стекломассы поднимается еще выше (примерно 1450—1470°C). При этом значительно уменьшается вязкость стекломассы и происходит интенсивное разложение осветлителей с выделением большого числа крупных газовых пузырей. Крупные пузыри быстро поднимаются на поверхность стекломассы, увлекая за собой множество более мелких пузырей и вызывая перемешивание стекломассы. Часто процесс осветления ускоряют за счет барботирования (перемешивания) стекломассы сжатым воздухом.

Четвертая стадия (гомогенизация) протекает как завершающий этап осветления (стекломассы, в результате которого она становится полностью однородной (гомогенной).

Пятая стадия — охлаждение («студка») представляет собой процесс постепенного охлаждения стекломассы до 1100—1200 °C, обеспечивающий необходимую рабочую вязкость. Во время охлаждения полностью завершается процесс осветления стекломассы. Поэтому важно, чтобы на этой стадии температура стекломассы непрерывно снижалась, а состав и давление газовой среды в печи не изменялись.

Для варки промышленных электровакуумных стекол применяют различные печи: горшковые периодического действия, ванные периодического действия, ванные непрерывного действия. По основному способу нагрева стекловаренные печи подразделяются на пламенные и электрические.

ВАРКА СТЕКЛА В ВАННЫХ ПЕЧАХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Обычное электроламповое стекло для ламп массового производства варят в ванных печах непрерывного действия с газовым отоплением. Основной частью такой печи (рис. 4.1) является большой бассейн, выполненный из массивных огнеупорных брусьев впритирку.

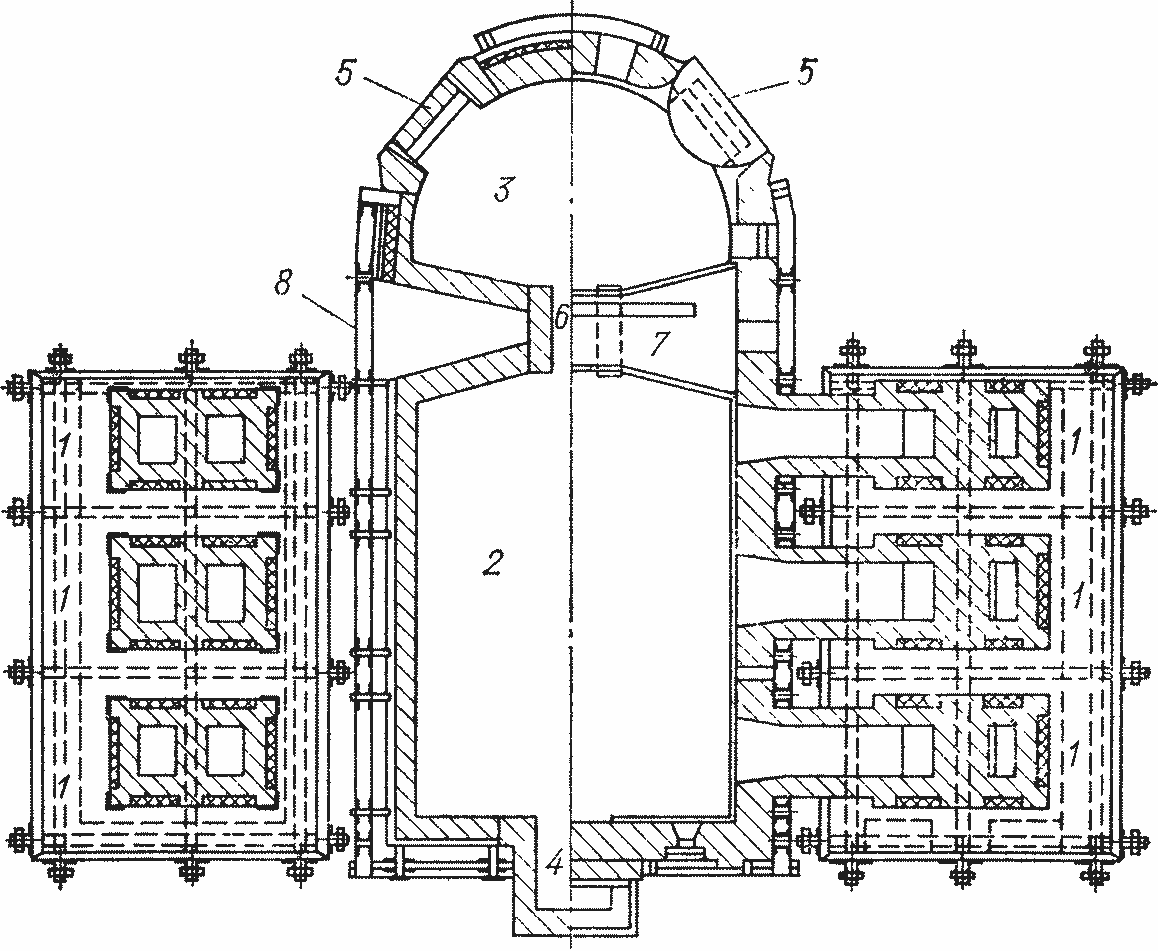

Рис. 4.1. Ванная печь непрерывного действия (горизонтальный разрез): 1 — горелки и регенераторы для подогрева воздуха и газа; 2 — варочный бассейн; 3 — выработочный бассейн; 4 — загрузочный карман; 5 —рабочие окна; 6 — проток; 7 — экран; 8 — обвязка

Конструктивно бассейн печи делится на две части: варочную и выработочную, отделенные друг от друга огнеупорной кладкой и соединяемые между собой только узким протоком на уровне дна.

Все стадии стекловарения протекают в ванной печи непрерывного действия одновременно, но в разных зонах. В варочной части происходит силикатообразование, стеклообразование, осветление и гомогенизация стекломассы, а в выработочной — студка.

На стороне варочной части обычно в середине торцевой стены устроен загрузочный «карман», через который в печь небольшими порциями подается шихта, смешанная со стеклобоем.

Варочная часть печи оснащается одной или несколькими парами горелочных устройств, попеременно подводящих горючее и воздух в печь и отводящих продукты сгорания в дымоход. Пламя горелок направляется на стекломассу сверху так, чтобы оно «стелилось» по поверхности стекломассы. Отопление печей ведется природным или генераторным газом, а иногда мазутом через специальные форсунки.

Существуют печи с подковообразным и поперечным ходом пламени. Для повышения КПД печи снабжаются регенераторами, представляющими собой узкие каналы с решетчатой кладкой из огнеупорного кирпича. Через регенератор попеременно то отводятся сильно нагретые продукты сгорания, то подается воздух в печь. При работе регенератора в качестве дымохода его кладка разогревается до· высокой температуры (около 1000 °C) и запасает много теплоты. При последующем переводе его на подачу воздуха (через каждые 20—30 мин) происходит отдача запасенной теплоты воздуху, который, нагреваясь до 900— 1000 °C, поступает в горелку. Изменение направления пламени производится автоматически переключением системы шиберов, клапанов и заслонок. Применение регенераторов позволяет поднять КПД печей до 20—30%.

Существуют стекловаренные печи так называемого прямого нагрева, имеющие вместо регенераторов металлический рекуператор, — устройство, состоящее из системы толстостенных стальных труб. По внутренним трубам рекуператора пропускаются горячие отходящие газы, а по внешним —в печь подается сжатый воздух. В результате этого подаваемый воздух нагревается.

Печи прямого нагрева не нуждаются в переводных устройствах, поэтому они обеспечивают более стабильный температурный и газовый режимы в бассейнах по сравнению с регенеративными печами. Кроме того, в этих печах снижено вредное влияние шихтной пыли, что позволяет повысить температуру в варочной части и увеличить съем стекломассы до 1100—1200 кг с 1 м2 варочной площади.

Процесс варки стекла в непрерывно действующих ванных печах характеризуется тем, что стекломасса в них находится в непрерывном, движении, а провар шихты и стеклообразование протекает в основном на поверхности слоя стекломассы. Для нормального хода процесса варки необходимо поддерживать строгое постоянство направления и скоростей потоков стекломассы путем сохранения стабильного режима работы печи.

Загрузка шихты и стеклобоя должна быть организована так, чтобы шихта не распылялась и не расслаивалась, а ее подача в печь производилась небольшими порциями строго в соответствии с уровнем стекломассы в печи. Наиболее часто для загрузки шихты и боя используют механические загрузчики, привод которых соединен с уровнемером. Согласованная работа этих устройств позволяет поддерживать постоянство уровня стекломассы с точностью ±0,1 мм. Это очень важно не только для постоянства режима варки, но и для уменьшения разрушения огнеупорной кладки печи.

Постоянство объемов стекломассы необходимо, так как -если стекломассы отбирается очень много, то к месту выработки может притекать недостаточно проваренная или неоднородная стекломасса, что приведет к повышенному браку стеклоизделий.

На уровне стекломассы всегда поддерживается небольшое избыточное давление, что предотвращает подсос в печь •окружающего воздуха. Среда над стекломассой при варке «стекол с высокой прозрачностью должна выдерживаться строго окислительной.

Контроль за режимом варки стекла и управление им должны быть максимально автоматизированы, непрерывными и оперативными. Наилучшие результаты здесь может дать внедрение автоматизированной системы управления технологическими процессами на базе ЭВМ.

ВАРКА СТЕКЛА В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

В электрических стекловаренных печах нагрев стекломассы ведется путем пропускания электрического тока через саму стекломассу, которая в расплавленном состоянии становится электропроводящей. Подобный нагрев обеспечивает более равномерное выделение теплоты во всей толще стекломассы и особенно эффективен при варке тугоплавких и некоторых специальных стекол.

Подвод электропитания осуществляется через молибденовые, графитовые или железные электроды, погруженные в стекломассу. Электроды обычно помещаются в защитные кожухи и охлаждаются проточной водой. Расход электроэнергии для варки стекол в электропечах составляет 0,8—1,2 кВт-ч на 1 кг стекломассы. Производительность печей 150—160 т стекломассы в сутки, КПД доходит до 60%.

ДЕФЕКТЫ СТЕКЛОМАССЫ

В сваренной стекломассе могут быть дефекты (пороки) трех основных видов: газовые, стекловидные и кристаллические включения.

Газовые включения в стекле имеют вид отдельных пузырей, «мошки» или капилляров. Основной причиной появления в стекле газовых включений является плохой провар шихты и недостаточное осветление стекломассы.. При этом в стекломассу попадает заключенный между зернами шихты воздух, пары воды, газообразные продукты реакций при варке стекла, а также газы, выделяемые огнеупорными материалами. При неблагоприятных условиях часть этих газов остается в стекле в виде более или менее крупных пузырей.

«Мошка» — это скопления в стекле мельчайших газовых пузырей. Она чаще всего получается при вторичном нагреве стекла в зоне выработки, или нарушении газового· режима в зоне осветления, в результате чего стекло вспенивается.

Капиллярные включения образуются при вытяжке изделий из стекломассы, имеющей газовые пузыри, которые в этом случае вытягиваются в нити.

Стекловидные включения (свиль и шлир) отличаются от основной массы стекла химическим составом и физическими свойствами. В готовых изделиях они выделяются на общем фоне разницей в преломлении света и искажением формы предметов, если на них смотреть через стекло. Свиль имеет шихтное происхождение. Она образуется при неточном отвешивании материалов шихты, применении стеклобоя другой марки, при расслаивании или плохом перемешивании шихты, недостаточном проваре стекломассы и т. п.

Шлир — это полностью остекловавшийся прозрачный камень, попавший в стекломассу с шихтой или из огнеупорной кладки печи в результате ее разрушения.

Колебание уровня стекломассы в ванных печах непрерывного действия и повышение температуры сверх допустимого приводят к появлению стекловидных включений за счет выплавления их из огнеупорных материалов. Они попадают в стекломассу в виде остеклованных капель, падающих со свода печи, или остеклованной пленки, сползающей в стекломассу со стен бассейна.

Кристаллические включения («камни») делятся на три основных вида: шихтные (материальные) камни, огнеупорные камни и продукты расстекловывания.

Шихтные камни чаще всего представляют собой непроварившиеся зерна кварцевого песка, барита, глинозема или других тугоплавких компонентов шихты. Причиной появления шихтных камней может быть недостаточное просеивание и плохое перемешивание шихты, ее расслоение и комкование, заниженная температура варки и высокий съем стекломассы.

Огнеупорные камни попадают в стекломассу в результате разрушения огнеупорной кладки печи.

Продукты расстекловывания образуются в результате 'кристаллизации самой стекломассы. Этот процесс может иметь место при длительной выдержке стекломассы в определенном интервале температур, неправильном химическом составе стекла, наличии в стекле так называемых инициаторов, т. е. веществ, ускоряющих кристаллизацию стекла. Повышенную склонность к кристаллизации имеют высококремнеземистые стекла.

Из всех вышеперечисленных дефектов стекломассы наиболее опасными являются кристаллические включения. При обработке стеклоизделий с такими дефектами в условиях электролампового производства вероятность брака «особенно велика.