Стеклянным дротом называют получаемое непрерывным вытягиванием трубчатое или стержневое стекло. Трубы из стекломассы могут изготавливаться горизонтальным или вертикальным вытягиванием. Автоматические линии горизонтальной вытяжки стеклянных трубок и стержней имеют производительность 175—1000 кг/ч.

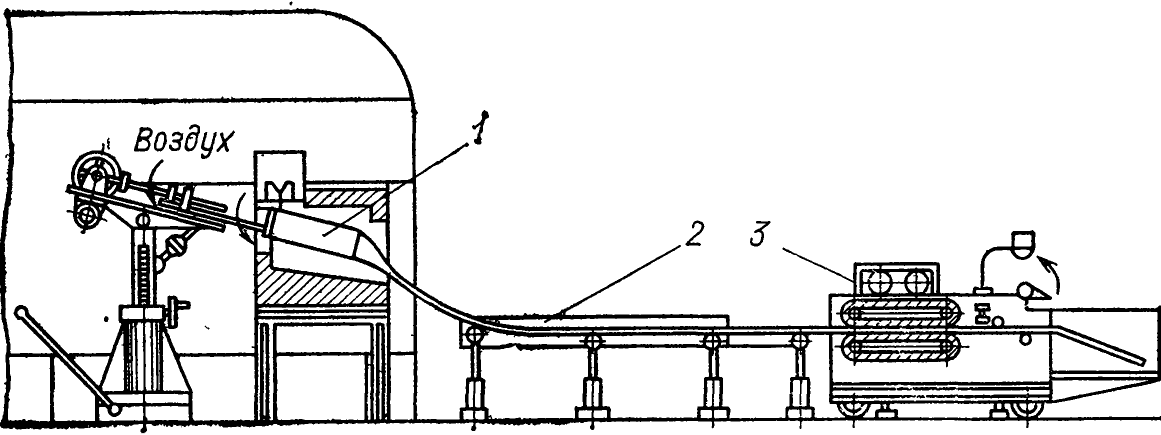

Схема одной из таких линий приведена на рис. 4.8. В состав линии входят фидер, привод мундштука, рольганг, аппарат сигнализации обрыва стеклянной трубки, установка вытяжки, установка резки и оплавления концов трубок, установка сортировки стеклянных трубок.

Из выработочной части стекловаренной печи стекломасса попадает в фидер, обогреваемый газовоздушными горелками и служащий для поддержания температуры стекломассы и дозированного питания мундштука стеклом. Из фидера стекломасса непрерывной струей подается на мундштук формовочного устройства, представляющий собой полый цилиндр из жаропрочного материала (шамота). Мундштук устанавливается в отдельной отапливаемой камере под углом 8—12°. Стекломасса наматывается на мундштук, частота вращения которого 6—10 об/мин, и под действием собственной силы тяжести сползает книзу, образуя на нижнем конце сплошную массу с утолщением, называемым «луковицей». Через трубку из жаропрочной стали, на которую насажен мундштук, непрерывно поддувается воздух с избыточным давлением 600—1000 Па. Благодаря этому стягиваемый с мундштука конус из расплавленной, стекломассы формуется в трубку. При изготовлении стержней воздух не поддувается.

Привод мундштука имеет питание от сети постоянного тока, что позволяет плавно изменять частоту его вращения.

От луковицы стеклотрубка непрерывно оттягивается в горизонтальном направлении установкой вытяжки.

Рис. 4.8. Линия горизонтального вытягивания трубок: 1 — мундштук; 2 — рольганг; 3 — тянульно-резальная машина

Скорость вытяжки трубок зависит от их диаметра и составляет 5—15 м/мин при диаметре 25—40 мм и 40—70 м/мин при меньшем диаметре. Эта скорость задается регулируемым двигателем постоянного тока.

Движение трубки от мундштука до вытяжной установки происходит по рольгангу длиной 20—50 м со свободно вращающимися асбоцементными или графитовыми роликами. В начале рольганга трубки обогреваются газовыми горелками, а в конце — обдуваются воздухом для охлаждения. Для защиты трубок от попадания на них потоков холодного воздуха на рольганге монтируются откидывающиеся секционные кожухи. Подобные меры предосторожности уменьшают напряжения в стекле. На рольганге монтируется также аппарат сигнализации обрыва трубки.

Вытяжная машина имеет две расположенные одна над другой бесконечные непрерывно движущиеся цепи. Прошедшая по рольгангу трубка (дрот) обхватывается сверху и снизу бесконечными цепями, создающими тяговое усилие. Машина снабжена устройством для резки, с помощью которого от непрерывной трубки отрезаются заготовки нужной длины. Они сразу же подаются на установку точной огневой, обрезки концов и их оплавки, а затем на устройство автоматической сортировки трубок по диаметру.

Параметры трубок зависят от следующих факторов: постоянства вязкости и качества стекломассы; стабильности температурного режима, определяемого как температурой стекломассы, так и температурой окружающего воздуха; скорости подачи стекломассы на мундштук; стабильности давления воздуха, подаваемого для раздува и др.

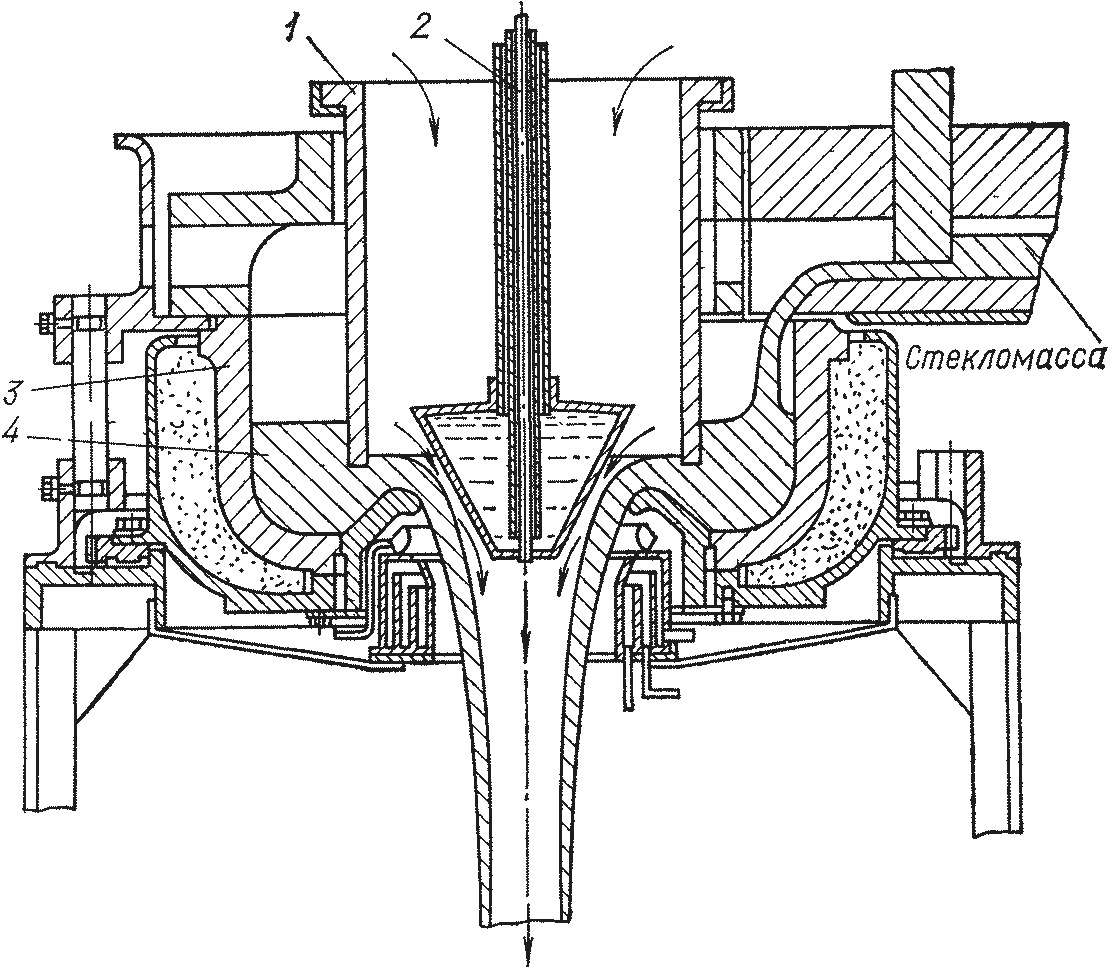

Рис. 4.9. Схема установки вертикального вытягивания трубок:

1 — шамотный цилиндр; 2 — трубка подачи воздуха для выдувания; 3 — чаша; 4 — стекломасса

В последнее время новейшие образцы линий горизонтальной вытяжки трубок оборудуются системой непрерывного контроля диаметра трубок и толщины их стенок с осуществлением обратной связи с исполнительными механизмами вытяжки трубок. Находят также применение линии, использующие вытягивание стеклотрубки вертикально (вверх или вниз) (рис. 4.9). При этом ролики тянущего механизма обеспечивают не только вытягивание трубки, но и ее вращение вокруг собственной оси.

Одной из наиболее совершенных автоматических линий вытяжки трубок подобного типа является линия модели «Вело», имеющая производительность 2880 кг/ч и обеспечивающая выработку трубок диаметром 1,2—200,0 мм из магнезиального и свинцового стекол (СЛ93-1).

ИЗГОТОВЛЕНИЕ ИЗДЕЛИИ ИЗ ДРОТОВ

Из дротового стекла изготавливаются разнообразные стеклоизделия: штенгели, штабики, бусинки, стеклянные кольца, тарелки для ножек ламп, колбы некоторых специальных ламп и др. На выработку этих изделий должно подаваться стекло без дефектов, предварительно раскалиброванное по диаметру, а трубчатое и по толщине стенок.

Резка дротов.

Путем резки стеклянного дрота на необходимую длину изготавливают штенгели, штабики, стеклянные кольца.

Чаще всего используется механическая резка. При та кой резке на поверхности стекла образуется кольцевая царапина, которая под действием возникших внутренних напряжений дает относительно ровную трещину, отделяющую изделие от оставшейся заготовки. Резка может быть ручная или с помощью специальных приспособлений, машин.

Ручную резку выполняют на специальных столах, оборудованных дисковым ножом, вращающимся с частотой 4000—6000 об/мин, и упором для трубки, который задает длину отрезаемой части. Лезвие ножа должно выступать над поверхностью стола на 8—10 мм. Плоскость стола делают слегка наклонной, чтобы отрезанные изделия сами скатывались в тару. Одновременно производится резка 6— 12 дротов.

Стеклорезный полуавтомат представляет собой медленно вращающийся барабан с продольными прорезями, в которые укладываются дроты. Проходя под неподвижно закрепленными на определенном расстоянии друг от друга стеклорезами, дроты разрезаются по всей длине сразу, и полученные штенгели (или штабики) скатываются в тару. Производительность резки на таком полуавтомате во много раз выше, чем при ручном способе.

Образующуюся при механической резке стеклянную пыль необходимо удалять через систему местных отсосов. Острые края нарезанных штенгелей иногда дополнительно оплавляют газовой горелкой. Это впоследствии облегчает вставление штенгелей в откачные гнезда.

Аналогично могут изготавливаться стеклянные кольца из труб соответствующего диаметра. Такие кольца служат заготовками при изготовлении плоских штампованных ножек ламп.

В некоторых случаях ведется огневая резка дротов — с помощью острого жесткого пламени. Но ее производительность ниже, чем механической, а качество среза, осо бенно при различной толщине стенок трубки, оказывается невысоким. Поэтому современное технологическое оборудование для резки стеклянных трубок использует, как правило, механический способ резки. В зависимости от диаметра стеклотрубки и марки стекла применяется различное оборудование.

Для резки трубок из стекол марок СЛ97-1 и СЛ93-1 диаметром 3,6—4,6 мм применяется станок с вращающимся дисковым ножом производительностью 10—12 тыс. шт/ч типа К-0849/1. Для резки кварцевых трубок также вращающимся дисковым ножом применяется станок типа ВО-472А производительностью 20—25 шт/ч.

Технические данные оборудования существенно повышаются в новых разработках. Так, для резки трубок диаметром 8—15 мм из стекла марок СЛ97-1 и СЛ93-1 разрабатывается автомат резки производительностью 40— 60 тыс. шт/ч. Для резки и сортировки штенгелей разрабатывается автомат производительностью 60 тыс. шт/ч. Для резки кварцевых труб на заготовки заданной длины ведется разработка полуавтомата производительностью 250 шт/ч.

Изготовление тарелок.

Тарелкой называют короткую стеклянную трубку с конусным расширением на одном конце, используемую для изготовления гребешковой ножки.

Изготовление тарелок обычно ведется на автоматах карусельного типа, имеющих 12 или 18 рабочих позиций. Производительность автоматов 1820—2400 шт/час. Исходными заготовками служат стеклянные трубки 7,0—19,5 мм диаметром и длиной 1000—1500 мм. Заготовки в вертикальном положении загружаются вручную или автоматически в патроны автомата, которые обеспечивают необходимую центровку, фиксацию и вращение трубок. Рабочие позиции автомата оснащены газовоздушными (а некоторые автоматы и газокислородными) горелками.

Сначала производится разогрев нижнего конца трубки до начала размягчения стекла и отбортовка размягченного стекла на конус специальным механизмом, чаще всего это делается с помощью быстро вращающегося вольфрамового стержня (райбера). Затем трубка с развернутым нижним концом подравнивается опусканием на упорную асбоцементную площадку и начинается разогрев стекла выше развертки, по месту отреза, который определяет высоту тарелки.

Отрез производится с помощью двух встречновращающихся в горизонтальной плоскости стальных дисковых ножей. Один из них (малого диаметра), вращающийся с частотой примерно 380 об/мин, входит внутрь тарелки и, касаясь стекла, делает на нем кольцевую царапину. Второй нож (большого диаметра), прикасаясь к трубке снаружи строго напротив царапины, охлаждает стекло. В результате возникших напряжений в стекле происходит отделение тарелки от остальной заготовки.

Отрезанная тарелка по направляющим попадает в газовую туннельную печь отжига и оплавления места среза, а затем с помощью конвейера подается к столу контроля. Контроль готовых тарелок ведется по геометрическим размерам и форме, на отсутствие на стекле выщербин, царапин, посечек, трещин, недопустимо больших внутренних напряжений в стекле и т. п.

В последнее время для упрочнения стекла тарелок в процессе их изготовления через коллектор тарелочного автомата подается пар диметилсульфоксида.

Изготовление колб специальных ламп.

Для некоторых ламп накаливания применяются колбы цилиндрической формы. Такие колбы изготавливаются из трубчатого стекла на так называемых импульсных автоматах.

Предварительно нарезанные на заданную длину стеклянные заготовки перемещаются по позициям линейного конвейера и одновременно вращаются. С помощью газовых горелок ведется оплавление концов и одновременно нагрев середины заготовок до размягчения стекла. После образования перетяжки заготовка разделяется на две половины. Размягченное стекло закатывается, образуя купол колбы. Правильная форма купола определяется поддувом внутрь колбы воздуха и применением специального формующего ролика. Полученные таким образом из одной заготовки две колбы сразу отжигаются и поступают на разбраковку.

При необходимости цилиндрические колбы с целью получения диаметра с точностью 0,15 мм подвергают горячей вакуумной калибровке. Процесс калибровки заключается в том, что колбы надеваются на вращающиеся цилиндрические оправки из жаропрочной стали и разогреваются снаружи интенсивным газокислородным пламенем. Размягченное стекло под действием поверхностных сил натяжения и разрежения внутри колбы плотно облегает оправку. Иногда колбы дополнительно обкатываются снаружи цилиндрическим валиком.

В некоторых случаях производится штенгелевание полученных таким образом колб. Для этого острым пламенем в куполе колбы «прожигается» отверстие и к этому месту приваривается штенгель.

Колбы для миниатюрных ламп могут изготавливаться также методом выдувания из тонкостенных стеклянных трубчатых заготовок длиной 1200—1300 мм. Сначала производится заплавление конца трубки и разогрев прилегающих к этому концу участков стекла до размягчения. Затем разогретый конец трубки помещается в разъемную форму, где происходит окончательное выдувание колбы. Выдутая колба после раскрытия формы отрезается от остальной части трубки жестким пламенем, и весь цикл повторяется.

Для изготовления колб этим способом применяется 20-позиционный автомат карусельного типа производительностью около 1100 шт/ч. Автомат сдвоенный, так что технологический процесс, проходящий на первых 10 позициях, повторяется на оставшихся (11—20 позициях). На автомате можно получать колбы диаметром шаровой части 19, 25, 32 мм.

Разрабатываемый новый автомат для выдувания колб диаметром до 24 мм из стеклянных трубок рассчитан на производительность 5000 шт/ч.