2. ТЕПЛОВІ ДЖЕРЕЛА СВІТЛА

Загальна характеристика теплових джерел світла

У теплових джерелах світла нагрівання тіла розжарювання до високої температури для теплового збудження його атомів, як правило, здійснюється шляхом пропускання через тіло розжарювання електричного струму.

Через те, що розподіл енергії у спектрі теплового випромінювання від температури є таким, що з підвищенням температури тіла максимум енергії припадає на все коротші хвилі, то, коли температура тіла не дуже висока, до складу випромінювання, яке виникає, переважно входять довгі хвилі, тобто воно є невидимим. Різниця між видимим і невидимим випромінюванням полягає лише в тому, що воно має різну довжину хвиль. Найбільш чутливе око людини до жовто-зеленої частини спектра. У випромінюванні Сонця максимум енергії припадає якраз на цю частину спектра. Температура ж поверхні Сонця перевищує 6000 К. Тому для створення тепловим джерелом оптичного випромінювання, яке було б близьким до денного, температура його тіла розжарювання повинна наближатися до температури поверхні Сонця.

Абсолютно чорне тіло має максимальну світлову віддачу 89,5 лм/Вт. Вона досягає цього значення при температурі 6600 К. Вольфрам, який найчастіше застосовується для виготовлення тіл розжарювання, має температуру плавлення (3650+50) К, яка для теплових випромінювачів є досить низькою. Світлова віддача вольфраму при температурі плавлення досягає 50 лм/Вт. Звичайно ж максимальні значення робочої температури тіл розжарювання теплових джерел світла значно менші температури плавлення вольфраму і обмежуються інтенсивним його випаровуванням при високій температурі. Для вольфрамових тіл розжарювання робоча температура, як правило, знаходиться у межах 2300-2800 К. При таких значеннях температури вольфрамового тіла розжарювання 70-76 % потужності випромінювання теплових джерел світла припадає на ділянку спектра, яка відповідає червоному випромінюванню. На видиме випромінювання у них припадає лише 7-13 % потужності і переважає у ньому оранжево-червона складова, тобто якість кольоропередачі є невисокою. Тому теплові джерела світла мають малу світлову віддачу (10-20 лм/Вт) і фактично є ефективними джерелами інфрачервоного випромінювання.

Низька світлова віддача, не завжди прийнятна кольоропереда- ча, відносно невеликий строк служби (не більше 2000 - 2500 год, а зазвичай 1000 год) і часто невисока механічна міцність - основні недоліки теплових джерел світла. Однак, незважаючи на ці недоліки, теплові джерела світла знайшли дуже широке застосування завдяки зручності в експлуатації, достатній простоті і відносно невисокій вартості. Найбільш широко розповсюдженими тепловими джерелами світла є лампи розжарювання (ЛР).

Будова ламп розжарювання і матеріали, які використовуються для виготовлення деталей ламп розжарювання

Основними частинами ЛР є: тіло розжарювання, герметична зовнішня оболонка (колба), струмовводи (електроди) і тримачі.

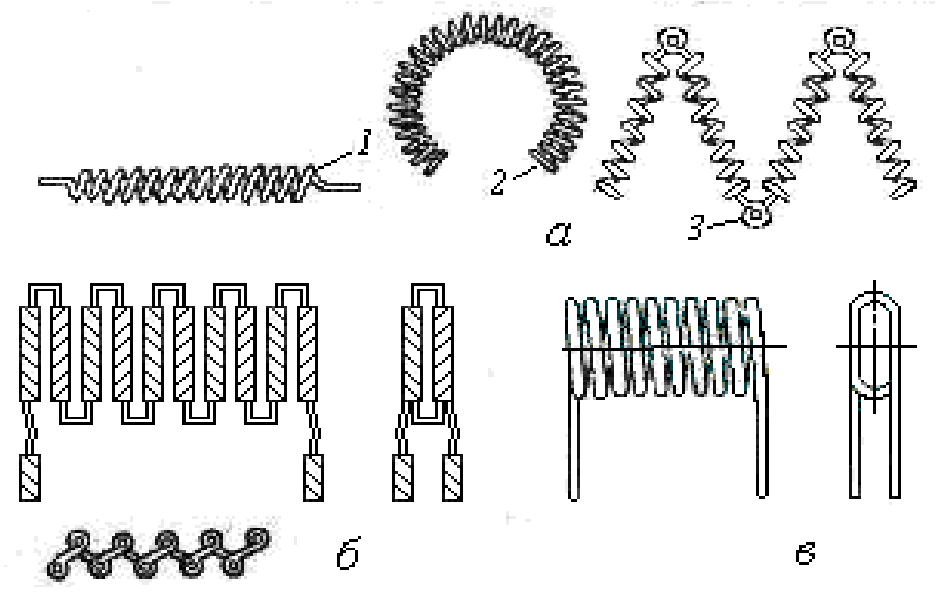

Тіло розжарювання є головною частиною теплових джерел світла. Як уже зазначено, виготовляється воно з вольфраму, який є найбільш тугоплавким металом і має високу пластичність у гарячому стані. Виготовляють тіла розжарювання у формі нитки, спіралі, біспіралі, триспіралі або у іншій формі (рис. 2.1).

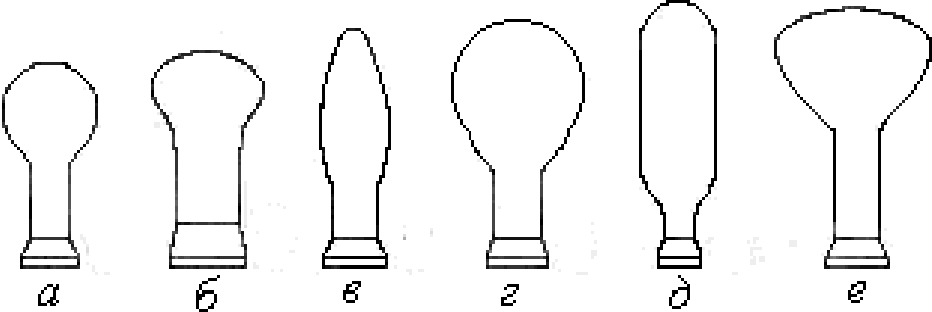

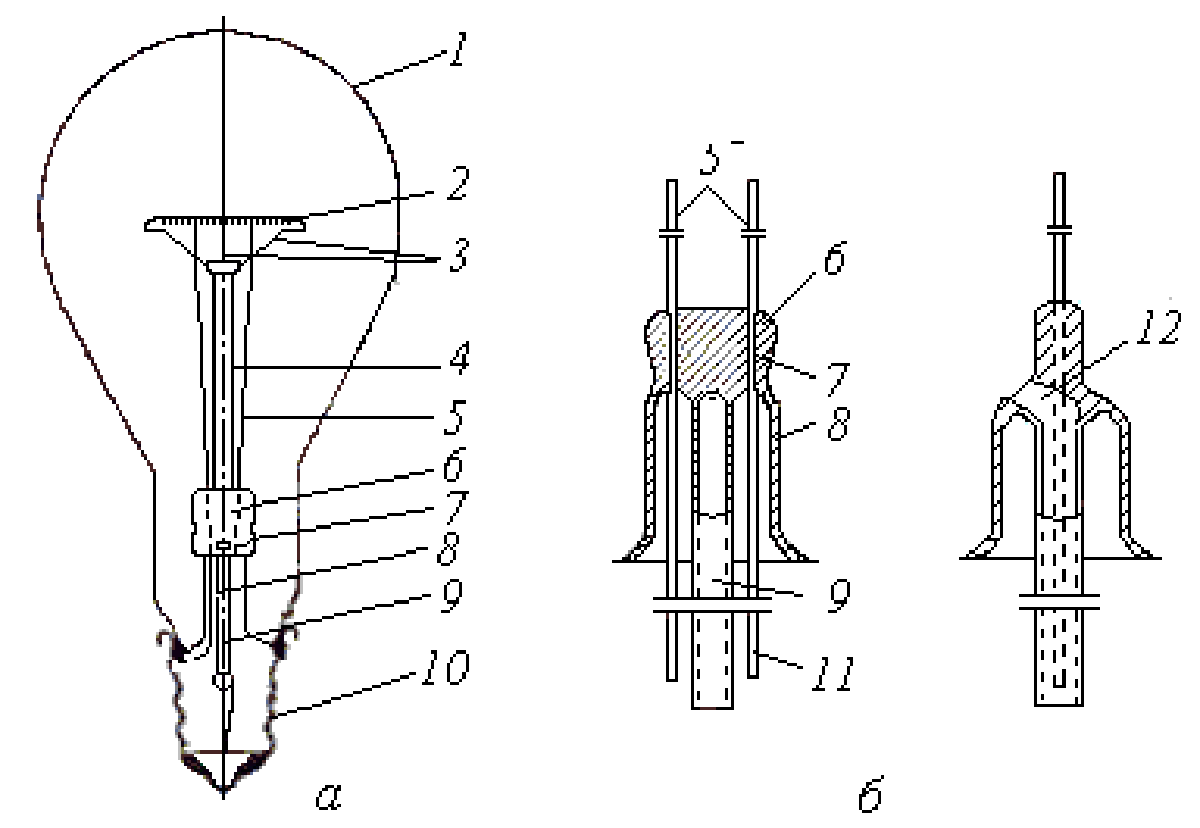

Основні форми колб ЛР показані на рис. 2.2. У ЛР, яка схематично показана на рис. 2.3, тіло розжарювання має вигляд спіралі.

Призначенням герметичної колби 1 (рис. 2.3,а), яку виготовляють із скла, є ізоляція розжареного вольфрамового тіла розжарювання лампи, а також інших її частин від контакту з киснем навколишнього середовища.

Рис. 2.1. Деякі форми тіл розжарювання: а - спіралі (1 - прямолінійна; 2 - дугова; 3 - зигзагоподібна); б - багатосекційна, формована у двох площинах; в - плоска, виготовлена на керні у вигляді пластини

Рис. 2.2. Основні форми колб ЛР: а - каплеподібна; б - грибоподібна; в - свічкоподібна; г - кульова; д - циліндрична; є - параболічна

Центральний вузол ЛР (рис. 2.3,б) називають ніжкою. Його частинами є вводи, які складаються з трьох ланок 5, 7, 11 і тримачі 3. Крім вводів і тримачів до складу ніжки входять суцільний або пустотілий стрижень зі скла (штабка) 4, скляна трубка - тарілочка 8, яка розгорнута знизу, і трубка для вакуумізації колби 9 зі скла. Частина ніжки 6, яка утворюється при з'єднанні в одне ціле трубки для вакуумізації колби, штабки і вводів розплавленням скла перших двох деталей, називають лопаткою. У лопатці є отвір 12, який проходить у внутрішню порожнину трубки 9. Через цей отвір відкачують лампу. Ніжка служить опорою для тіла розжарювання і разом з колбою забезпечує герметизацію лампи. Тарілочка своїм фланцем зварена з горлом колби. Різні ланки вводів з'єднані між собою електрозваркою.

Рис. 2.3. Будова ЛР: 1 - колба; 2 - тіло розжарювання; 3 - тримачі; 4 - штабка; 5 - внутрішня ланка вводу (електрод); 6 - лопатка; 7 - середня ланка вводу; 8 - тарілочка; 9 - трубка для вакуумізації колби; 10 - цоколь; 11 - зовнішня ланка вводу; 12 - отвір для відкачування колби

Для підведення напруги до електродів і одночасно для кріплення лампи служить металевий цоколь 10, скріплений з горлом колби цокольною мастикою. Один з вводів припаяний до металевого стакана цоколя, а другий - до латунної контактної шайби. Шайба скріпляється із стаканом скломасою.

Тіло розжарювання фіксується у колбі за допомогою струмовводів і тримачів (молібденових гачків), які підтримують тіло розжарювання, щоб воно менше провисало.

При виборі матеріалу для виготовлення вводів враховують такі вимоги: матеріал повинен мати досить високу електропровідність для зменшення втрат енергії; впаювана у скляні деталі частина вводів повинна мати відповідний температурний коефіцієнт лінійного розширення (ТКЛР) для забезпечення необхідної герметичності лампи. Бажано, щоб значення ТКЛР матеріала деталі, що впаюється у скло, було трохи нижчим, ніж у скла. Тоді при охолоджуванні спаю скло буде обжимати впаяну деталь, утворюючи вакуумно- щільне сполучення вводу зі склом. Добре узгодженими вважаються спаї, у яких різниця значень ТКЛР у всьому робочому інтервалі температури не перевищує 10-15 %.

Найчастіше для виготовлення скляних деталей ЛР використовують силікатне скло марки СЛ96-1, яке може працювати при значеннях температури до 200 °С. Із нього виготовляють колби, штабки, тарілочки, трубки для вакуумізації колби. Для забезпечення кращої зварюваності деякі деталі ламп виготовляють із силікатного скла марки СЛ93-1, яке відрізняється від скла марки СЛ96-1 підвищеним вмістом окису свинцю і може працювати при дещо вищій температурі. Коли необхідно зменшити розміри колб, застосовують більш тугоплавкі стекла, зокрема, скло марки СЛ40-1, яке може працювати при температурі до 250 °С. Найвищу робочу температуру може мати кварцове скло (до 800 °С).

Названі вище стекла прозорі для оптичного випромінювання в інтервалі довжин хвиль від 300 до (2,5...3).103 нм. Пропускання випромінювання кварцовим склом починається з довжини хвилі 220 нм.

Добре узгодженим спай із склом марки СЛ96-1 є тоді, коли частини вводів, що впаюються, виготовляються з платиніту, який являю собою залізо-нікелевий сплав. Електропровідність платинітового дроту, який використовується для виготовлення вводів, збільшується нанесенням на нього мідного шару відповідної товщини. У свою чергу цей шар для створення кращої вакуумної щільності спаїв покривається шаром бури (натрієвої солі борної кислоти), завдяки чому поліпшується змочування склом окисленої при нагріванні міді.

Вакуумно-щільний впай у скло марки СЛ40-1 одержують при виготовленні частини вводу, що впаюється, із молібдену.

Залежно від типу лампи вводи можуть бути одно-, дво- і триланковими. У ЛР загального призначення вони триланкові. Внутрішню ланку виготовляють з нікелю, феронікелю або платиніту, середню (впаювану в скло) - найчастіше з платиніту, а зовнішню (вводи) - з міді. В один з вводів впаюється поміднений феронікелевий дріт діаметром 0,25 мм і довжиною 35 - 45 мм, який є плавким запобіжником. Цей запобіжник у випадку виникнення у лампі електричного розряду перегорає, вимикаючи лампу з мережі. Він запобігає руйнуванню колби лампи в аварійному режимі. Іноді цю плавку вставку вміщують у скляну трубку з внутрішнім діаметром 0,7 - 0,9 мм, яка надає цьому запобіжнику необхідну стійкість і захищає плавку вставку від впливу зовнішнього середовища.