Нанесение защитных покрытий повышает долговечность изделий за счет повышения сопротивления коррозии, но одновременно приводит к разнообразным воздействиям на характеристики сопротивления деформированию и разрушению металла деталей, особенно в условиях циклического нагружения. К числу характеристик, влияющих на долговечность покрытий в условиях эксплуатации, относятся пластичность, сопротивление термической усталости, склонность к отслаиванию и растрескиванию, сопротивление усталости, коэффициент линейного расширения материала покрытия. При выборе покрытия помимо характеристик коррозионной стойкости необходимо учитывать также значения этих характеристик. Рассмотрим некоторые закономерности поведения высокотемпературных покрытий при наличии напряжений, возникающих при эксплуатации деталей с защитными покрытиями.

- Пластичность материалов алюминидных и силицидных диффузионных покрытий характеризуется низкими значениями в широком диапазоне температур. Лишь при температурах выше 600 °C у некоторых из них наблюдается рост значений пластичности. Пластичность конденсационных покрытий MeCoCrAlY при комнатной температуре может составлять ≈ 1 %.

- Коррозионная стойкость покрытий при высоких температурах характеризуется следующими особенностями:

- в атмосфере воздуха и продуктов сгорания, не содержащих серы и солей NaCl, алюминидные покрытия позволяют защитить жаропрочные материалы от высокотемпературного окисления;

- в золе газотурбинного топлива алюминидные покрытия не являются стойкими против сульфидно-оксидной коррозии; в этих условиях конденсационные покрытия с 20—25 % Сr резко снижают потери массы (см. рис. 15);

- дальнейшего увеличения коррозионной стойкости в среде газотурбинного топлива удается достичь нанесением внешнего теплозащитного слоя из двуокиси циркония.

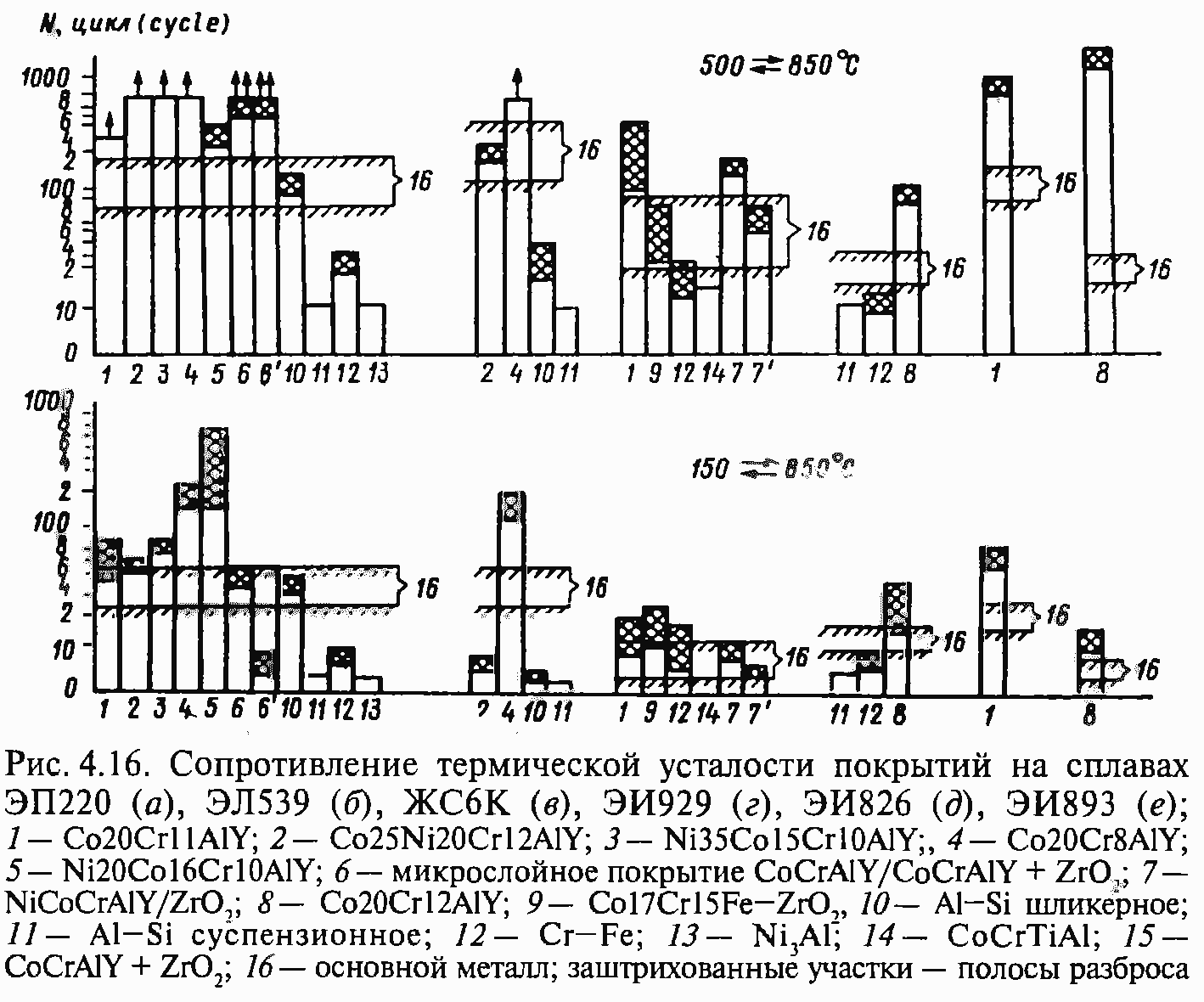

- Сопротивление термической усталости (см. главу 9) металла покрытия зависит как от параметров цикла (Т макс, Тмин, период цикла), так и от состава покрытия и основного металла. При сравнении различных покрытий (см. рис. 16) целесообразно отдавать предпочтение тем, у которых трещины термической усталости вначале образуются в основном металле и лишь потом в покрытии.

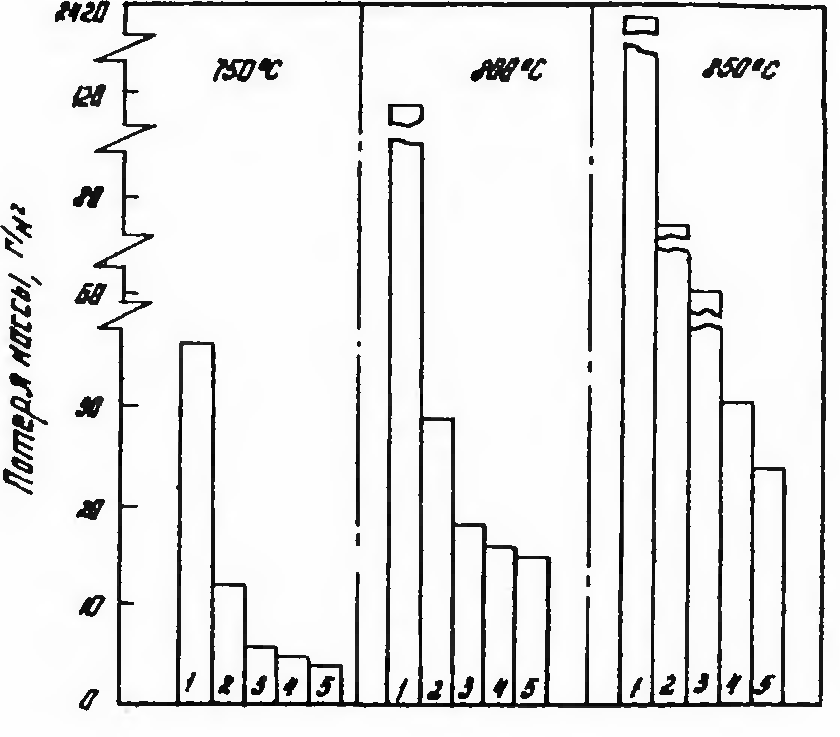

Рис. 15. Коррозионная стойкость конденсационных покрытий на сплаве ЭИ893 в золе газотурбинного топлива сплава: 1 — без покрытия; 2 — покрытие СДП-13 толщиной 115 мкм; 3 — покрытие СДП-11 толщиной 75 мкм; 4 — покрытие СДП-8 толщиной 70 мкм; 5 — покрытие СДП-3А толщиной 90 мкм

4. В процессе длительной эксплуатации в поверхностном слое наблюдается перераспределение элементов покрытия и основного металла, связанное с диффузионными процессами. Когда концентрация элементов покрытия, которые обеспечивают защиту от высокотемпературной коррозии (Сг, А1), снижается в связи с этими процессами до определенных значений, защитные свойства покрытия оказываются исчерпанными.

- В тех случаях, когда скорость коррозии превышает скорость распространения термоусталостных трещин, коррозионные процессы являются определяющими и, наоборот, когда скорость распространения термоусталостных трещин превышает скорость коррозии, необходимо принятие эффективных мер по уменьшению уровня термических напряжений в условиях эксплуатации. Результаты стендовых испытаний моделей лопаток с различными покрытиями на термическую усталость в условиях агрессивного газового потока (с солями морской воды).

- Наблюдения в процессе длительной эксплуатации за состоянием лопаток ГТУ с покрытиями и без них в условиях проявления сульфидно-оксидной коррозии позволяют считать, что трещины, наблюдающиеся на лопатках, вызваны коррозионным растрескиванием.