Эрозия лопаток влажнопаровых турбин и выходных кромок компрессоров.

Влажный пар вызывает каплеударную и щелевую эрозию деталей проточной части (лопаток последних ступеней) паровых турбин и компрессоров.

Проведенные эксперименты показали, что наибольшей стойкостью против каплеударной эрозии среди испытанных материалов (сталей 12X13, ЭП428, ЭП410, ЭП678, ЭП631 и стеллита) обладает стеллит В3К. Эрозионный износ лопаток из титановых сплавов несколько больше стальных лопаток, защищенных стеллитом.

Кавитационная эрозия деталей насосов и гидротурбин.

С процессами кавитации приходится сталкиваться на поверхностях всасывающих камер центробежных насосов, лопастей гидравлических турбин и гребных винтов различных судов. Результатом является эрозионный износ, повышенная вибрация оборудования и усталостное разрушение отдельных деталей. Различают кавитацию пограничную, срывную, струйную и волновую. На начальных стадиях зона пограничной кавитации состоит из периодически возникающих и движущихся по поверхности детали пузырьков; зона срывной кавитации состоит из скоплений пузырьков (каверн), которые периодически возникают и уносятся потоком жидкости. Струйная кавитация образуется на границе раздела течений; волновая развивается даже в неподвижной жидкости при прохождении через нее волн давления вследствие колебания деталей.

Процесс кавитационной эрозии наблюдается по истечению некоторого времени (инкубационного периода) и его скорость уменьшается с ростом твердости материала.

Щелевая эрозия деталей уплотнений насосов.

Срок службы насосов в значительной мере определяется стойкостью его уплотнений, так как эрозия уплотнений приводит к снижению полезного расхода. В случае турбинного привода для того чтобы компенсировать это снижение при работе насоса повышают число оборотов и мощность, что допустимо лишь в определенных пределах. В случае же электронасосов эрозия уплотнений приводит к падению их производительности, что опять таки допустимо лишь в определенных пределах. Например, при разработке щели насоса ПН1500 от 0,6 до 1,2 мм через 11 000 ч эксплуатации его КПД снизился на 3—4 %, что вызвало необходимость его ремонта.

В литературе описаны результаты испытаний эрозионной стойкости ряда материалов в условиях щелевого потока горячей воды и перепада давления, обеспечивающего получение заданной скорости и отсутствие вскипания горячей воды на выходе из щели образцов, изображенных на рис. 13.

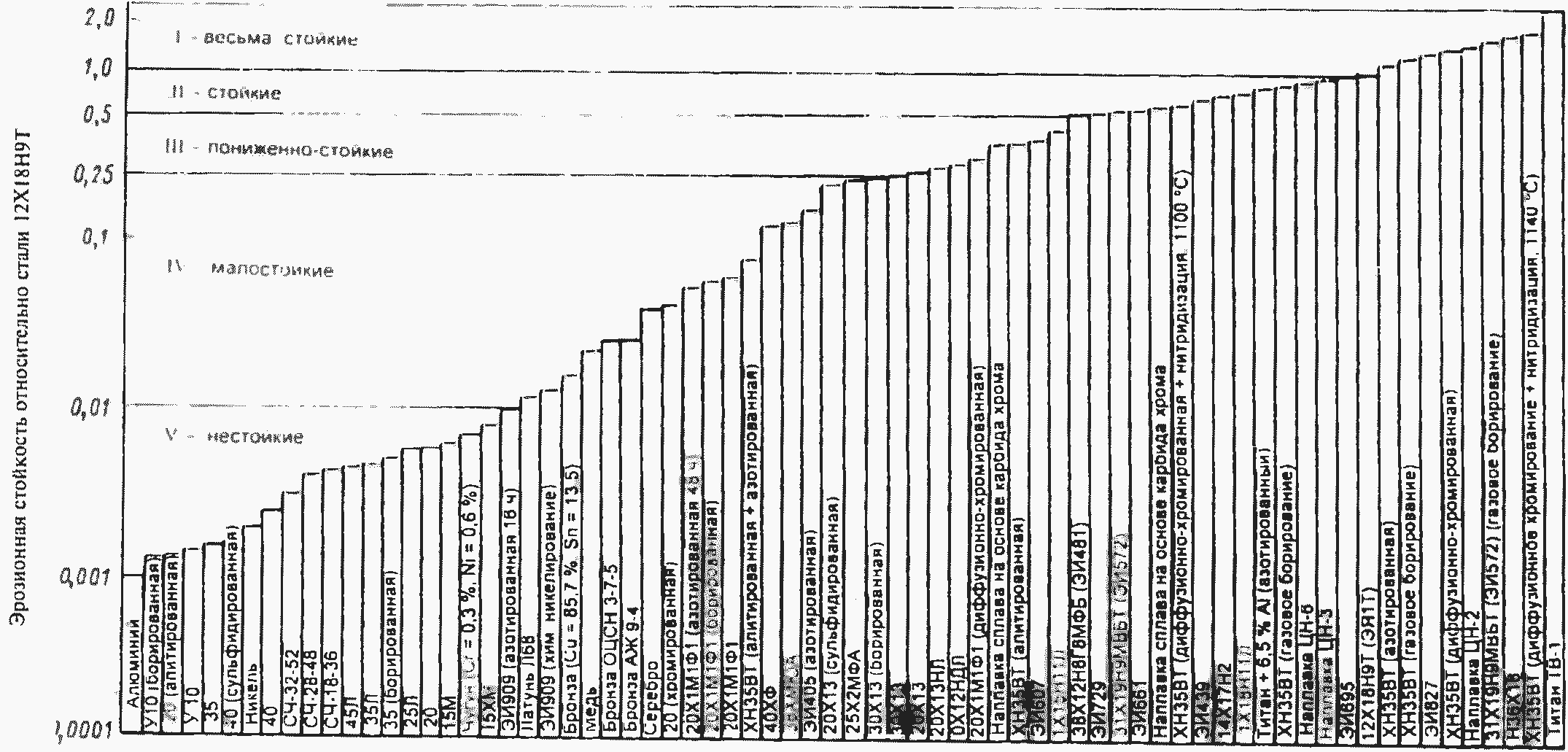

Рис. 14. Сопротивление щелевой эрозии различных материалов

Исследовалось влияние температуры и скорости воды на скорость эрозии. Сопоставление материалов проводилось сравнением скорости эрозии со скоростью эрозии образцов из стали 10Х18Н9Т, определенной в тех же условиях, что и испытываемый материал (см. рис. 14). К числу стойких и весьма стойких с Vприн=V/V10Х18Н9T более 0,5 относятся аустенитные стали ЭИ612 и ЭИ572, наплавка стеллитом, никелевый и титановый сплавы. (Следует отметить, что полученные результаты аналогичны данным в опытах на каплеударном стенде). Нестойкими являются углеродистые стали, алюминий, чугуны. Латуни и некоторые бронзы являются малостойкими против щелевой эрозии.

Стали Х12М и 95X18, а также сплавы 2ПГХН80СН2, 2ПГХН80СРЗ, 2ПГХН80СР4 имеют высокую эрозионную стойкость при скоростях конденсата 130—150 м/сек. Из рис 4.14 видно, что стали 20X13, 14Х17Н2, 37Х12Н8Г8МФБ заметно уступают по эрозионной стойкости стали типа Х18Н10Т.

Эрозия поверхностей уплотнений насосов и клапанов, труб, сопел, насадок.

Резьбовые соединения затворов и детали других узлов арматуры, работающие в условиях перепада давлений и протечек среды, также подвержены щелевой эрозии. Эрозия наблюдалась в тех питательных насосах, у которых секции были изготовлены из углеродистой стали и чугуна; после замены материала секций на сталь 20X13 их эрозионные повреждения в местах перетоков воды не обнаруживались.

Конвективные поверхности нагрева паровых котлов, работающих на твердом топливе, подвержены эрозионному износу под действием золы и несгоревших частиц топлива, содержащихся в дымовых газах.

Абразивный и гидроабразивный износ.

Примером абразивного износа деталей сельскохозяйственных машин является износ молотков зернодробилок. Установлено, что значительное повышение твердости стали (до 60HRC и более) не позволяет решить проблемы повышения ресурса, так как у молотков с такой твердостью уже после эксплуатации небольшой длительности были обнаружены сколы, связанные с хрупкостью материала. Оптимальными с точки зрения максимальной долговечности материалами оказываются стали в состоянии с твердостью 40—45 HRC.