Горбуров В. И., Зорин В. М., доктора техн. наук, Катковский С. Е., Колечкин Г. И., Крестов В. Б., Сергеев В. В., Хлебников А. А., инженеры МЭИ - ТЭЦ-11, ТЭЦ-20 АО Мосэнерго

Новые положения организации водного режима, сформулированные в [1] на основе обработки результатов многочисленных расчетных исследований и теплохимических испытаний барабанных котлов различных типов, подчеркивают особое значение конструктивного оформления водяного объема для установления в нем некоторого распределения концентраций примесей, которое, в свою очередь, определяет скорости поступления примесей к парогенерирующим поверхностям нагрева и чистоту пара.

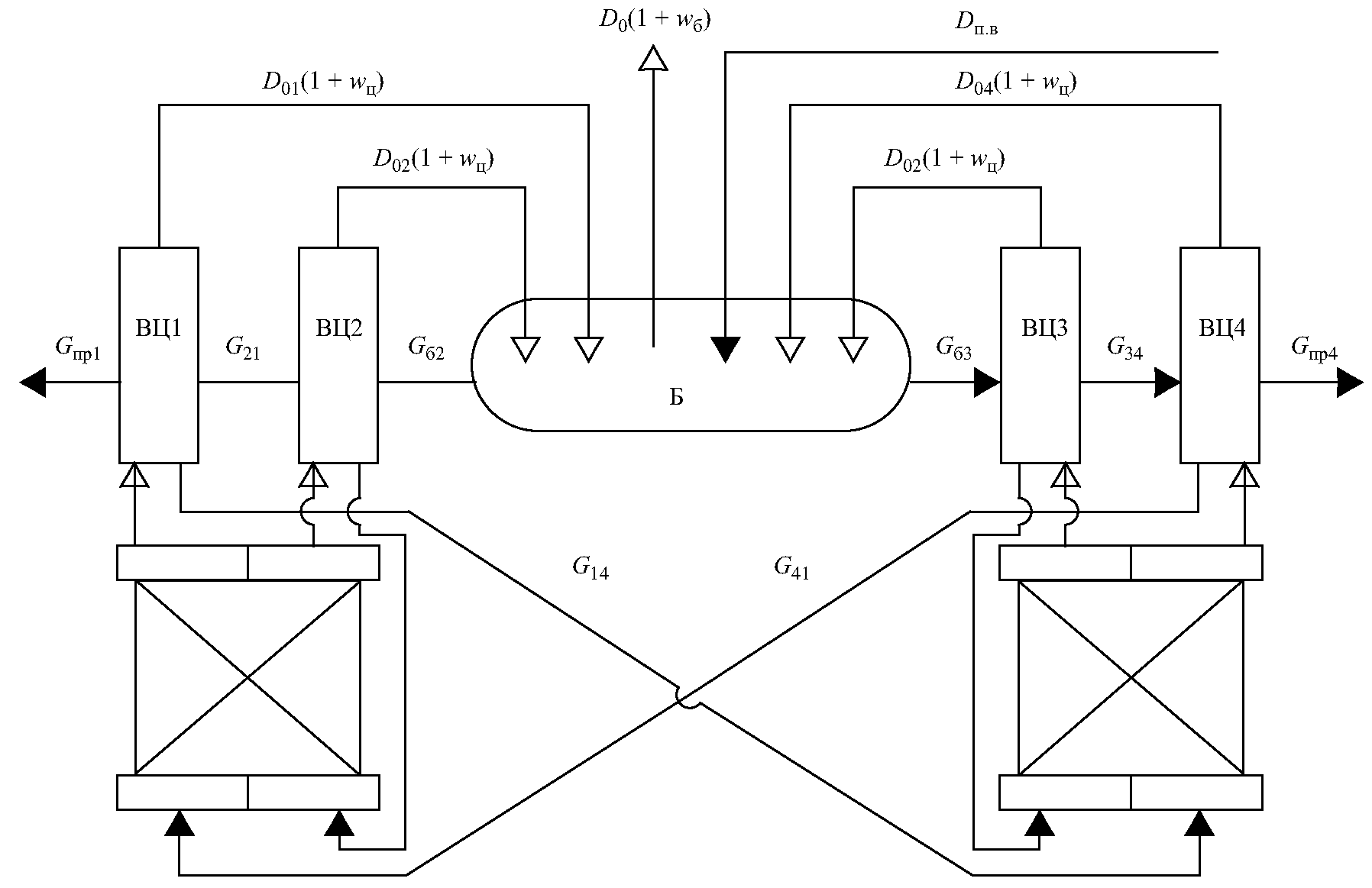

Рис. 1. Схема соединений сепарационных устройств котла ТП-87:

Б - барабан; ВЦ1, ВЦ2, ВЦ3, ВЦ4 - выносные циклоны-сепараторы пара

Как показали теплохимические испытания, конструктивное оформление в сочетании с режимными факторами может приводить к существенному росту концентраций примесей в одном из выносных циклонов- сепараторов пара (ВЦ) котла ТП-87. На электростанциях страны установлено и длительное время эксплуатируется не менее 60 котлов этого типа. По данным [2] число повреждений испарительных поверхностей нагрева на этих котлах только в 1998 г. равнялось 18. Одна из причин повреждений - сверхнормативные отложения на поверхностях нагрева, которые могут обусловливаться нарушениями водного режима. Только на электростанциях АО Мосэнерго работают 13 котлов ТП-87. Поэтому проблема выяснения причин возможных отклонений от норм водного режима при эксплуатации котлов указанного типа и разработка рекомендаций по их предотвращению достаточно актуальна.

Конструктивное оформление парогенерирующей части котла ТП-87 является симметричным и показано на рис. 1 (за исключением контуров циркуляции, подсоединенных к барабану). Генерация пара происходит по ступенчатой схеме испарения с тремя конструктивно оформленными ступенями: первая ступень - барабан котла (чистый отсек); вторая ступень - ближайшие к барабану по ходу котловой воды выносные циклоны (ВЦ2 и ВЦ3 на рис. 1; полусолевые отсеки); третья ступень - крайние ВЦ, из которых выводится непрерывная продувка котла (солевые отсеки).

Из симметричности конструктивного оформления котла и одного из основных постулатов классической теории ступенчатого испарения - об идентичности качеств котловой воды ступени и ее продувочной воды - следовал вывод о равенстве концентраций примесей в солевых отсеках, расположенных у обоих торцов барабана при равенстве расходов из них продувочной воды. Однако практика эксплуатации показала ошибочность такого вывода. Для устранения перекосов в концентрации примесей были предложены линии выравнивания концентраций: часть воды к парообразующим поверхностям нагрева, подключенным к одному из крайних ВЦ (например, левого), подавалась из другого крайнего ВЦ (правого) и наоборот. Заметим, что устранение перекоса в концентрации примесей возможно и другим путем: увеличением расхода непрерывной продувки из циклона, где примесей больше, и уменьшением расхода продувки из циклона с меньшим содержанием примесей при неизменном суммарном расходе. И этот способ, на наш взгляд, более естествен.

Особенностью котла ТП-87 является то, что в контур циркуляции, подключенный по пароводяной смеси к одному из крайних ВЦ, 100% воды поступает из другого ВЦ по линии выравнивания концентраций, т.е. контуры циркуляции обоих солевых отсеков (ВЦ1 и ВЦ4 ) включены по схеме полного перемешивания. Оказывается, что такое подключение контуров циркуляции солевых отсеков может иметь неприятные последствия для одного из полусолевых отсеков.

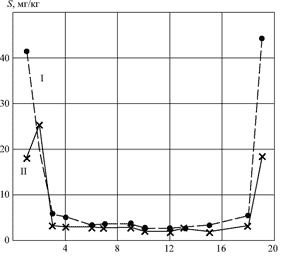

Номер условного сечения вдоль оси барабана

Рис. 2. Распределение общего солесодержания вдоль продольной оси барабана котла ТП-87:

цифры 1, 2, 18, 19 на горизонтальной оси соответствуют ВЦ1, ВЦ2, ВЦ3, ВЦ4 (рис. 1); I - паропроизводительность D0 = 347 т/ч, продувка p = 0,0095; II - паропроизводительность D0 = 261 т/ч, продувка p = 0,01

На рис. 2 показано распределение общего солесодержания по длине барабана и в выносных циклонах в стационарных режимах номинальной и сниженной нагрузок для котла ТП-87 ст. № 7 ТЭЦ-11 АО Мосэнерго. Из рис. 2 видно, что при сниженной нагрузке концентрация примесей в левом промежуточном ВЦ (полусо- левом отсеке) становится в 1,5 раза больше, чем в крайнем ВЦ (солевом отсеке); отношение концентраций фосфатов в этих циклонах равнялось 1,6.

На рис. 3 показан график отношений концентраций примесей (общее солесодержание) в левых ВЦ S1/S2 в зависимости от паропроизводительности котла.

Рис. 3. Отношение концентраций примесей в левых солевом и полусолевом отсеках котла ст. № 7 ТЭЦ-11 при различной паропроизводительности

Разброс точек относительно усредняющей кривой можно объяснить точностью проведенных химических анализов. По данным рис. 3 можно сделать вывод (и это подтверждают прямые измерения), что с уменьшением паропроизводительности котла содержание примесей в левом промежуточном циклоне ВЦ2 возрастает, так как в крайнем ВЦ1 оно практически не изменялось, поскольку не изменялся относительный расход непрерывной продувки (p « 0,01). При равенстве расходов воды в контурах циркуляции крайних ВЦ1 и ВЦ4 и p = 0,01 отношение S1/S2 должно оставаться неизменным и равным (по расчету) 5, без учета выноса примесей с паром, или 4,7 при влажности пара, отводимого от ВЦ, Юц = 0,02.

Еще более удручающие результаты были получены при испытании на ТЭЦ-11 котла ст. № 8 того же типа. После снижения паропроизводительности котла с 406 до 260 т/ч и более 10 ч работы на сниженной нагрузке электропроводимость воды в правом промежуточном выносном циклоне достигла 1740 мкСм/см (при нагрузке, близкой номинальной, она равнялась 12,5 мкСм/см). Концентрация кремнекислоты SiO2 увеличилась с 0,75 до 7,9 мг/кг. В левом промежуточном ВЦ электропроводимость воды составила лишь 33 мкСм/см, и при этом сохранилось примерно на том же уровне отношение электропроводимостей воды в этом ВЦ и в барабане.

Отметим здесь, что указанные повышенные содержания примесей в воде промежуточных ВЦ не могли быть замечены эксплуатационным персоналом ТЭЦ-11, так как из этих циклонов отбор проб воды для химических анализов не производился ввиду отсутствия пробоотборных линий.

В результате теплохимических испытаний котла ТП-87 ст. № 11 ТЭЦ-20 АО Мосэнерго также был сделан вывод о возможности значительного увеличения содержания примесей в воде левого промежуточного ВЦ при его работе на сниженных нагрузках. Особенность этого котла заключается в том, что пробоотборные линии из промежуточного и крайнего выносных циклонов с каждой стороны барабана объединены в одну. При этом нет гарантии, что в общем потоке расход воды из каждого ВЦ составляет 50%.

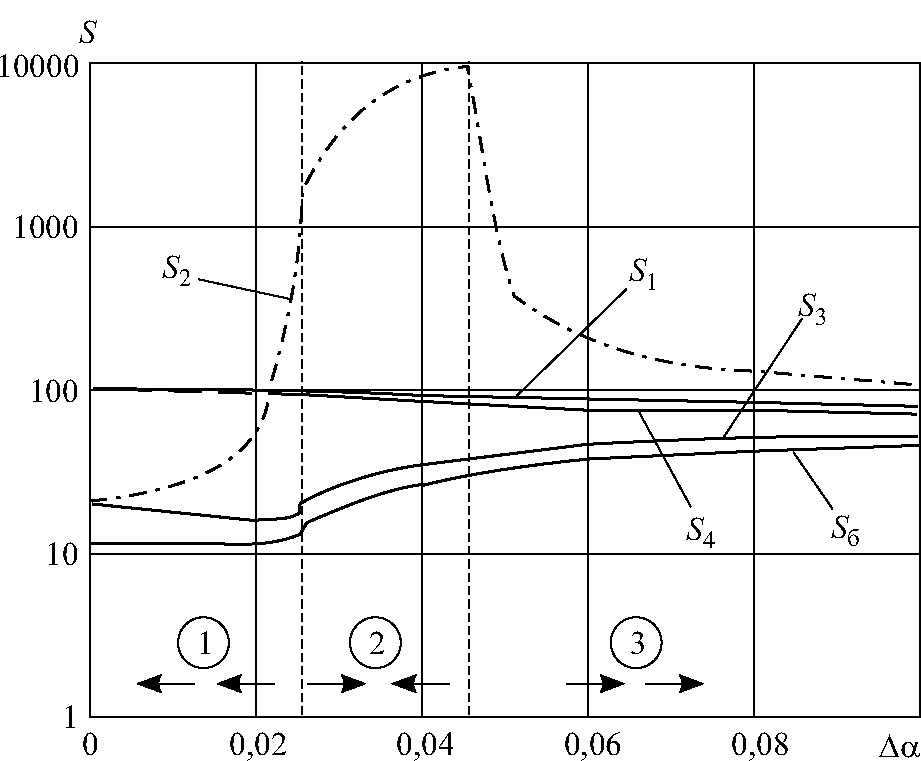

Рис. 4. Расчетные концентрации примесей в барабане котла и выносных циклонах, отнесенные к концентрации в питательной воде, в зависимости от разности расходов воды Да = AG/D0 в контурах циркуляции ВЦ1 и ВЦ4

Таким образом, результаты химических анализов проб могут рассматриваться как некоторая усредненная характеристика качества воды в крайнем и промежуточном ВЦ. Так, в частности, при снижении паропроизводительности котла с 420 до 260 т/ч и после более 10 ч работы на сниженной нагрузке концентрация кремнекислоты в левых ВЦ возросла с 0,2 до 0,74 мг/кг при практически неизменном относительном значении непрерывной продувки котла.

Приведенные здесь факты могут иметь только одно объяснение. Если паропроизводительности крайних ВЦ близки по своим значениям, но к одному из них воды поступает больше (от другого ВЦ, см. рис. 1), чем отводится от него по водоопускной трубе, то в этом случае избыток поступившей воды (сравнительно небольшой) должен быть компенсирован уменьшением расхода из промежуточного ВЦ. Вода, отводимая из промежуточного ВЦ в крайний, есть продувка первого. При ее уменьшении содержание примесей в ВЦ начинает возрастать. Если избыток циркуляционной воды в крайнем ВЦ достиг определенного значения, расход воды из промежуточного ВЦ в крайний становится равным нулю, и его “продувка” реализуется только уносом примесей влажным паром. При дальнейшем увеличении избытка циркуляционной воды направление потока воды меняется на противоположное: она начинает течь от крайнего ВЦ к промежуточному. Далее возможно изменение направления потока воды и в патрубке между барабаном котла и промежуточным ВЦ.

Для подтверждения сказанного была составлена система уравнений баланса примесей. Уравнения для барабана котла и каждого из ВЦ составлялись в соответствии с рис. 1 и в предположении G41 - G14 > 0.

Рис. 5. Расчетные кривые зависимостей от паропроизводительности котла избытка расхода воды AG (1 ), поступающей к ВЦ1 от ВЦ4, и необходимого расхода Gp(2 ) для работы ВЦ1, построенные для котла ТП-87 ст. № 7, ТЭЦ-11 АО Мосэнерго

Все уравнения были приведены к безразмерному виду путем деления всех членов на D0 5п в (D0 - паропроизво- дительность котла, 5пв - концентрация примесей в питательной воде).

Таким образом, относительный расход воды

где 5и - абсолютное значение концентрации примесей, а индекс “и” заменяется в уравнениях индексами потоков или элементов сепарационных устройств котла в соответствии с рис. 1.

Уравнения имеют следующий вид: для барабана котла

для крайнего левого выносного циклона ВЦ1 ![]() для промежуточного ВЦ2

для промежуточного ВЦ2 ![]() для ВЦ3

для ВЦ3 ![]() для ВЦ4

для ВЦ4 ![]()

Относительные расходы воды определялись по уравнениям материального баланса: питательной воды

![]()

перетока между барабанами и ВЦ2

![]()

перетока между ВЦ2 и ВЦ1

![]()

перетока между барабаном и ВЦ3

![]()

перетока между ВЦ3 и ВЦ4

![]()

циркуляционной воды в контуре ВЦ4

![]()

циркуляционной воды в контуре ВЦ1

![]()

Кроме того, в приведенных уравнениях использованы следующие обозначения:

кб = юб + кр; ki = ю; + кр; юб и ю; - соответственно влажность пара, отводимого из барабана и выносного циклона с номером i = 1, ..., 4; кр - коэффициент распределения примесей; p1 = Gw1/D0 и p4 = G^/Do - относительные расходы непрерывной продувки; Кц4 - кратность циркуляции в контуре ВЦ4; Да = (G41 - G14)/D0 - варьируемый в уравнениях параметр, т.е. целью расчета будет ответ на вопрос: каким образом разность в расходах циркуляционной воды в контурах, подключенных к крайним ВЦ, влияет на содержание примесей в сепара- ционных устройствах котла: S6 (в барабане) и S1, S2, S3, S4 (в выносных циклонах).

На рис. 4 показаны результаты расчетов, выполненных при следующих исходных данных:

ю, Фf(i ) = юц = 0,01; юб = 0,005; кр = 0,0; p1 = p4 = = 0,005; а, Ф f (i ) = ац = 0,002; Кц4 = 8 (значение, соответствующее сниженной нагрузке котла).

Пунктирными линиями на рис. 4 разграничены зоны с разными направлениями потоков воды (для каждой зоны обозначены стрелками) в патрубках между ВЦ2 и ВЦ1 (левая стрелка) и между ВЦ2 и барабаном (правая стрелка).

Зона 1 на рис. 4 характеризуется уменьшением продувки ВЦ2 от некоторого номинального значения (при

Да = 0) до нуля (при Да = 0,0252). Зону 2 (в диапазоне Да = 0,0252 + 0,0454) можно назвать зоной “запирания” ВЦ2: примеси в этот циклон вносятся и из ВЦ1, и из барабана, а выносятся только с паром.

Зона 3, на наш взгляд, маловероятна. Она характеризуется увеличением продувки ВЦ2 в барабан котла с увеличением Да. Теоретически при очень больших различиях в расходах циркуляционной воды в контурах, подключенных к ВЦ1 и ВЦ4, наступает выравнивание концентраций примесей во всех частях водяного объема, и они становятся равными или близкими значению, определяемому расходом непрерывной продувки котла (p1 + p4).

Предположим, что условия проведения расчетов близки к условиям работы котла ст. № 7 ТЭЦ-11, результаты теплохимических испытаний которого описаны ранее. Тогда, построив по данным рис. 4 зависимость S1/S2 от Да и используя точки аппроксимирующей кривой рис. 3, можно определить соответствие значений Да и D0, по которым рассчитать ДG - разницу в расходах воды, поступающей от ВЦ4 к контуру циркуляции ВЦ1 и отводимой от ВЦ1 к контуру циркуляции ВЦ4. Иными словами, ДG - избыток воды в ВЦ1, поступающий от ВЦ4. Полученные значения ДG в зависимости от паропроизводительности котла показаны в виде графика рис. 5, на котором прямая линия - это зависимость расчетного расхода воды, который должен обеспечить паропроизводительность ВЦ1 и вывод из него непрерывной продувки, т.е.

![]()

Если бы различий в расходах воды от ВЦ1 и ВЦ4 не было (при условии одинаковой их паропроизводительности), т.е. ДG = 0, то весь расход Gp при любой нагрузке обеспечивался перетоком воды от ВЦ2 к ВЦ1. В условиях ДG Ф 0 расход воды G21 < Gp. На рис. 5 видно уменьшение расхода G21 (вертикальные отрезки между кривыми ДG и Gp), с которым из ВЦ2 выводятся примеси. Уменьшение расхода G21 ведет к увеличению содержания примесей в его водяном объеме, что и было зафиксировано теплохимическими испытаниями.

Для котла ст. № 8 ТЭЦ-11 значение общего солесо- держания в воде промежуточного ВЦ3 оказалось весьма большим (по сравнению с показателями других се- парационных устройств): электропроводимость воды равнялась 1740 мкСм/см при паропроизводительности котла 260 т/ч. Можно с уверенностью предположить, что при этой нагрузке расход ДG превысил Gp для ВЦ3 и направление потока воды в патрубке изменилось: вода стала поступать от ВЦ4 к ВЦ3, и ВЦ3 оказался без продувки.

Кроме упомянутых в данной статье котлов ТП-87, авторы сталкивались с подобными явлениями и на других электростанциях, но на котлах того же типа. На котлах, длительное время работавших на пониженных нагрузках, увеличение содержания примесей в воде по- лусолевого отсека приводило к значительным отложениям в парообразующих трубах соответствующих экранных поверхностей и даже к их разрывам в результате перегрева.

Одной из причин появления избытка воды ДG в одном из крайних ВЦ котла ТП-87 может быть неравномерность тепловой нагрузки при сниженных паропро- изводительностях. При этом увеличение содержания примесей в промежуточном (полусолевом) ВЦ возможно с той стороны барабана котла, с которой находится крайний ВЦ с большей паропроизводительностью, чем такой же ВЦ с другой стороны барабана.

Были проведены расчеты в следующих предположениях:

кратность циркуляции любого контура пропорциональна удельной тепловой нагрузке в степени 2/3;

при сниженной паропроизводительности котла удельная тепловая нагрузка контура одного из крайних ВЦ настолько превышает среднюю по котлу, насколько в другом крайнем ВЦ она меньше средней

![]()

паропроизводительность котла равна 0,65 по отношению к номинальной (260/400).

Расчеты показали, что ДG « 6 т/ч может быть достигнуто при ?1/^ср > 1,25, что представляется маловероятным, имея в виду, что уменьшение нагрузки на обследованных котлах производилось уменьшением общего расхода газа к горелочным устройствам. При ?1/?ср = 1,1 избыток расхода ДG расчетом был получен равным 2,6 т/ч (Да = 0,01), что, судя по рис. 4, явно недостаточно для заметного повышения концентраций примесей в одном полусолевом ВЦ.

Основной причиной появления избытка воды ДG в одном из крайних ВЦ котла ТП-87 авторы считают гидравлическую нетождественность водоподводящих труб от крайних выносных циклонов к контурам циркуляции (экранам). Причиной появления гидравлической нетождественности могут быть различные факторы: несимметричные схемы отмывки контуров циркуляции, различные условия для образования отложений, разные работы, которые проводились на котле с элементами контуров циркуляции крайних ВЦ, включая ремонтные работы. Все упоминавшиеся в статье котлы работают уже длительное время, и за динамикой развития гидравлической нетождественности авторы проследить не имели возможности. Вполне возможно, что в начальный период эксплуатации этих котлов описываемых повышений концентраций примесей на них не было. Вероятно, в процессе эксплуатации изменялись гидравлические характеристики и других контуров циркуляции, но они не имели столь явных и нежелательных последствий. Что касается контуров циркуляции крайних ВЦ, то важным здесь явилось не столько изменение их гидравлических характеристик, а именно то, что эти изменения были неодинаковыми.

Один из основных выводов данной статьи заключается в том, что для котлов с конструктивной схемой, аналогичной описанной, необходим контроль содержания примесей не только в чистом и солевом отсеках, но и в полусолевом. При этом пробоотборные линии должны быть выведены из каждого ВЦ отдельно. Целесообразны также вырезки из парообразующих труб, гарантированно входящих в контур циркуляции полусо- левого ВЦ, с качественным и количественным анализом отложений. При обнаружении резкого увеличения концентраций примесей работа котла с пониженной нагрузкой должна быть ограничена. Разработка конкретных мер для устранения нежелательных явлений и с учетом особенностей того или иного котла, как правило, возможна после соответствующих его теплохимических испытаний.

Для тех котлов, на которых авторами проводились исследования, была предложена сравнительно простая схема их модернизации. Теплохимические испытания котлов, проведенные после их модернизации, показали отсутствие повышения концентраций примесей в выносных циклонах во всем эксплуатационном диапазоне нагрузок.

Список литературы

- Зорин В. М., Горбуров В. И. Об организации водного режима в паропроизводящих установках. - Теплоэнергетика, 2000, № 6.

- Обзор повреждений тепломеханического оборудования электростанций с поперечными связями и тепловых сетей РАО “ЕЭС России”. М.: ОРГРЭС, 1999.