Коррозия котельных сталей и материалов конденсатно-питательного тракта

Вода и пар являются теплоносителями и рабочим телом в водопаровых трактах тепловых и атомных электростанций и различных систем парообразования. Качество воды должно обеспечивать надежную работу всех элементов этих систем.

Параметрами, характеризующими качество воды и пара для барабанных котлов являются [1]: общая жесткость воды, содержание в ней кремния, кислорода за деаэратором, железа, меди, масел и нефтепродуктов, аммиака, нитратов, нитритов, сульфитов, гидразина; содержание соединений натрия, кремневой кислоты в паре. Для прямоточных котлов сверхкритических параметров также нормируются удельная электрическая проводимость.

Согласно РД 10-165-97 на объекты котлонадзора требования к качеству питательной воды паровых и водогрейных котлов регламентируются в виде следующих требований в зависимости от рабочего давления, температуры сетевой воды и типа котла:

прозрачность по шрифту — не менее 30-40 см (методика основана на анализе прозрачности воды по возможности чтения через нее газетного шрифта);

общая жесткость — 5—70 мкг-экв/кг;

содержание соединений железа — 20—600 мкг/кг;

содержание растворенного кислорода — 20—100 мкг/кг.

Коррозия конденсатно-питательного тракта опасна не только тем, что повреждаются поверхности оборудования, но и тем, что питательная вода обогащается продуктами коррозии. С увеличением их выноса в парогенератор усиливаются процессы подшламовой коррозии и железооксидного накипеобразования, что может приводить к повреждениям, требующим аварийной остановки парогенератора.

Котельные стали проявляют склонность к следующим видам коррозии:

- кислородная в виде язв с рыхлым слоем ржавчины при работе и простаивании котлов на входных участках экономайзера, экранных поверхностях, пароперегревателях, барабанах; предупреждается деаэрацией и консервацией;

- пароводяная в виде равномерного окисления, образования язв, трещин на пароперегревателе и экранных трубах; предупреждается в частности хорошей отмывкой анионитных фильтров от едкого натрия;

- подшламовая в виде язв, покрытых плотным слоем магнетита; предупреждается в частности снижением тепловых нагрузок;

- коррозионное растрескивание на трубах паронагревателей АЭС, выходных змеевиках пароперегревателей; предупреждается в частности очисткой конденсата от ионов хлора;

- межкристаллитная коррозия (щелочная хрупкость); предупреждается фосфатными и литиевыми водными режимами и уменьшением уровня напряжений.

Коррозионная стойкость сталей в воде и в перегретом паре зависит от содержания в них хрома и от температуры. На рис. 1 приведены зависимости потери массы различных сталей от содержания в них хрома после длительной выдержки в чистом отсеке котла и после ПНД перед деаэратором (по данным В. И. Никитина). Из рис. 1. видно, что процессы электрохимической коррозии не оказывают определяющего влияния на процессы окисления в этих средах, поскольку при 12—13 % Сг на кривых отсутствуют ступеньки, которые свидетельствовали бы о влиянии на скорость коррозии резкого изменения электрохимического потенциала, свойственного этим сталям. С другой стороны оксидные пленки в сталях с повышенным содержанием хрома являются более устойчивыми, чем на углеродистых. Обращает на себя внимание также тот факт, что стали с 5 % Сг не склонны к язвенной коррозии и имеют более высокую коррозионную стойкость по сравнению с углеродистыми. Именно поэтому они успешно применяются для изготовления корпусов насосов.

Рис. 1. Зависимость удельной потери массы сталей от содержания в них хрома:

а — испытания в чистом отсеке барабана котла при 320—350 °C в течение 4958 ч; б — испытания в трубопроводе основного конденсата после ПНД перед деаэратором при 160 °C в течение 7684 ч

Коррозия трубных систем подогревателей и конденсаторов из медных сплавов

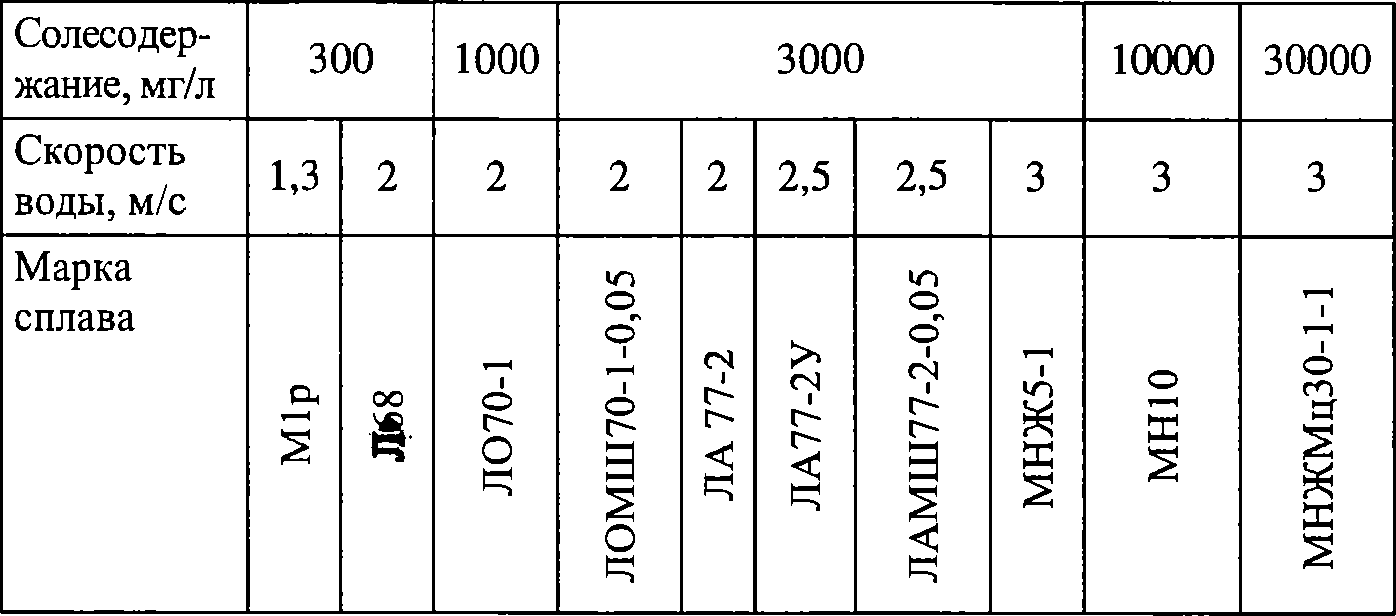

Медные сплавы обладают высокой коррозионной стойкостью и хорошей теплопроводностью, в связи с чем они широко применяются для изготовления трубных систем теплообменных аппаратов. В зависимости от солесодержания, влияющего на скорость коррозии, и скорости течения воды, влияющую на интенсивность эрозии, рекомендуется применение разных сплавов (см. табл. 1).

При обработке питательной воды аммиаком могут создаваться условия для коррозии латуней, замедление которой наблюдается в условиях обработки гидразином и pH = 7,7±0,2. В отличие от латуни, медно-никелевые сплавы устойчивы против аммиачной коррозии. В чистом паре скорость коррозии латуни выше, чем в конденсате. Для снижения обесцинкования латунных труб применяются мышьяковистые латуни. Однако они (ЛОМШ70-1-0,05 и ЛАМШ77-2-0,05) склонны к образованию поперечных трещин коррозионного растрескивания.

Медно-никелевый сплав МНЖ5-1 обладает высокой коррозионной стойкостью, но подвергается язвенной коррозии под отложениями. Особенно вредным являются биологические обрастания водорослями, продуктами жизнедеятельности бактерий.

Положительным фактором, снижающим коррозию медно-никелевых сплавов, является обработка охлаждающей воды сульфатом железа.

Таблица 1

Материалы теплообменных аппаратов