Элементы конструкций, детали машин подвергаются на протяжении жизненного цикла преимущественно действию переменных и циклически изменяющихся нагрузок. Их прочность определяется не только способностью выдерживать исключительные, разовые перегрузки, но также сопротивлением материала действию многократно повторяющихся нагрузок. Давно известно, что под действием таких нагрузок возможно разрушение, при напряжениях, намного меньших тех, которые способны выдержать конструкции при монотонном нагружении. Этот вид разрушения получил название “усталость”, от французского “fatigue”.

Понятие прочности этим расширяется и вмещает долговечность (ресурс), способность сопротивляться эксплуатационным нагрузкам на протяжении заданного времени. Среди механизмов повреждения и разрушения “исторического характера”, осуществляющихся во времени и связанных со свойствами материалов и конструкций, особенностями нагружения и среды, основное место принадлежит усталости металла.

Усталость является кумулятивным и необратимым процессом, ведущим параметром которого является время, часто выражаемое числом перемен, циклов нагружения. На ранних стадиях этот процесс проявляется только в виде повреждений микроструктуры материала, в дальнейшем выражающихся в образовании микроскопических и затем — макроскопической трещин.

Накопление повреждений до появления усталостной макротрещины (обнаруживаемой невооруженным глазом или при небольшом увеличении) и стадия развития макротрещины принадлежат одному и тому же процессу усталости, так как отвечают проявлениям одних и тех же механизмов повреждения материала и разрушения. Однако значение этих стадий в инженерном деле в разных отраслях техники различно. Так, для лопатки газовой турбины, оболочки фюзеляжа самолета или коленчатого вала автомобильного двигателя время до появления трещины будет полностью характеризовать ресурс машины. Развитие трещины в таких объектах трудно контролировать, оно может протекать сравнительно быстро, а разрушение может стать катастрофой для самолета, турбины. В то же время во многих статически неопределимых конструкциях (например, в конструкциях морских сооружений) могут развиваться трещины, не представляющие немедленной угрозы для прочности и непроницаемости внешней оболочки и переборок. Долговечность таких конструкций можно оценивать с учетом безопасного подрастания трещин. При этом должны быть обеспечены контроль состояния конструкции и возможность восстановления поврежденной конструкции до перехода процесса разрушения в стадию быстрого развития.

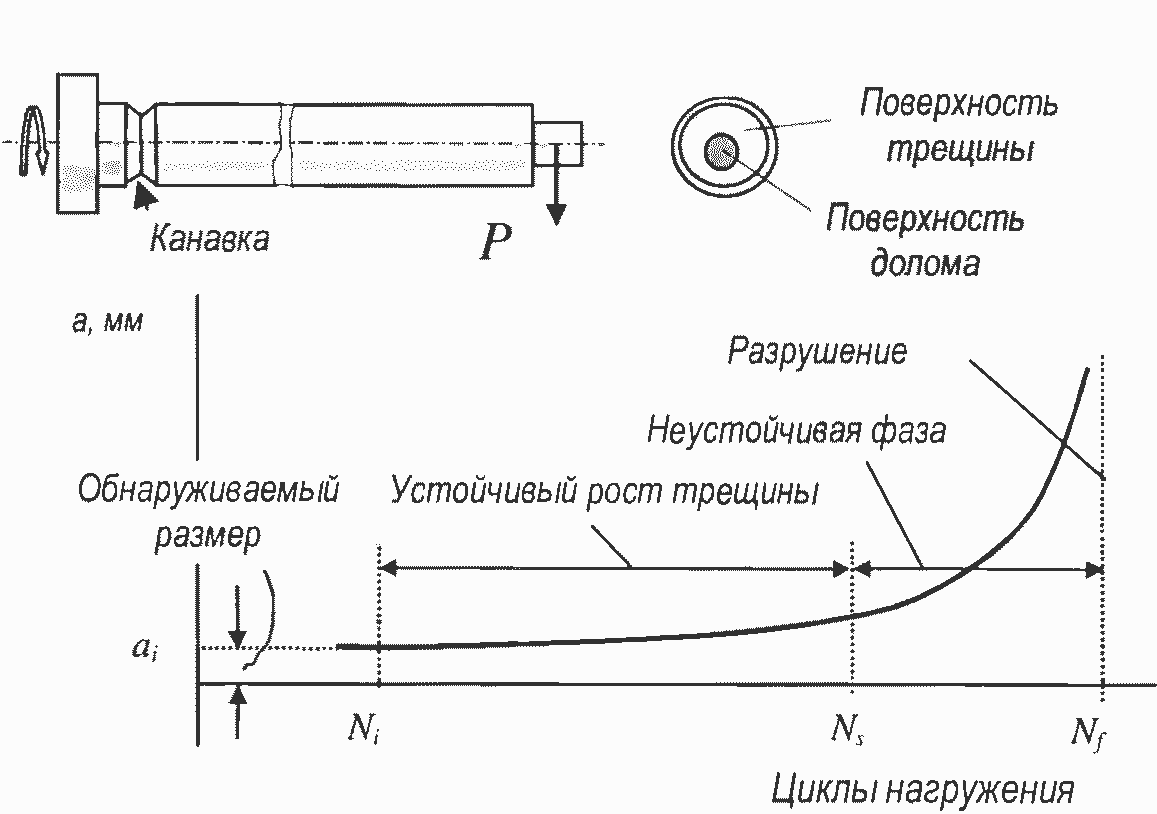

С учетом практических соображений процесс усталости условно разделяется на инкубационный период — до появления макроскопической, видимой трещины, и стадию развития макротрещины, которая может завершиться разрушением конструкции или детали машины. Этому разделению способствует также исторически сложившееся деление методов расчета усталости соответственно этим стадиям.

Инкубационный период важен для проектирования конструкций, так как необходимо предупредить возникновение трещин на протяжении всего срока службы (ресурса). Расчеты подрастания трещин нужны для оценок текущего состояния конструкций, предотвращения катастрофических разрушений, планирования и проектирования ремонтов, для обеспечения эксплуатационной надежности конструкций.

О возможности разрушения металлических изделий в результате повторного нагружения, по-видимому, известно давно. С усталостью как научно-технической проблемой впервые столкнулись французские инженеры в первой трети XIX века, обнаружившие разрушения осей дилижансов при напряжениях, далеко не достигавших предела текучести. В. Понселе, профессор Высшей школы в Меце, назвал это явление - разрушение в результате большого числа перемен умеренных нагрузок — усталостью (1829). В то же время этой проблемой стали заниматься английские и немецкие инженеры в связи с быстрым развитием железнодорожного транспорта и мостостроения. В 1829 германский горный инженер В. Альберт провел первые усталостные испытания цепей шахтных подъемников, а английский исследователь Ренкин (W.J. Macquorn Rankine) проводил испытания клепаных мостовых конструкций, анализировал поломки осей паровозов (1843).

Рис. 1. Крушение поезда из-за разрушения от усталости конструкции тележки вагона (Bishop, 1999).

А. Вёлер

Железнодорожный транспорт отчетливо продемонстрировал необходимость изучения и описания явления усталости, предупреждения разрушения вагонных и паровозных осей. Эти детали подвергаются интенсивному переменному нагружению и их разрушения, приводившие к катастрофам, стали особенно частыми в 70—80-е годы XIX века.

Развитие машиностроения сделало изучение, предупреждение усталости исключительно актуальной задачей. В частности, в турбостроении, как уже отмечалось в главе 3, до 70% всех повреждений деталей обусловлено действием переменных нагрузок. Наиболее подвержены усталости лопатки компрессоров. Усталостные повреждения наблюдаются также и в лопатках турбин, валах насосов и турбогенераторов, в дисках турбин и компрессоров.

Систематические исследования усталости металлов и осей железнодорожных вагонов выполнил Август Вёлер (Woehler) в 1852—1870. В 1876 он опубликовал результаты исследований и построенные им кривые — “количество циклов нагружения до разрушения объектов испытания в зависимости от амплитуды напряжения” стали называть его именем.

Рис. 2. Машина Вёлера для испытаний вагонных осей (1860) циклов повторения нагрузки

Такие кривые используются как критерий прочности (или разрушения) при циклическом нагружении.

На основании анализа результатов испытаний вагонных осей и образцов материалов (железа, сталей) с помощью специально созданной машины (рис. 2) А. Вёлер установил следующие закономерности:

- Для одного и того же вида объектов, изготовленных из одного и того же материала, имеется определенная связь между числом разрушения и амплитудой напряжения. При уменьшении амплитуды напряжения число циклов до разрушения возрастает.

- Существует некоторый критический уровень напряжений, ниже которого разрушений не бывает при технически возможном числе циклов*. Этот уровень называют пределом усталости, и он обнаруживается при 2—5 миллионах циклов нагружения.

- Это заключение относится только к условиям нагружения с неизменной амплитудой при постоянной и сравнительно невысокой температуре. При исследованиях авиационных конструкций еще в 30-е годы прошлого века выяснилось, что при нагружении с переменными амплитудами нагрузки в ходе испытания повреждающими оказываются напряжения заметно ниже предела усталости. Это наблюдение подтверждено последующими исследованиями. Кроме того, недавние исследования показали, что при испытаниях на “больших базах”, при числе циклов больше 108—109 обнаружено заметное снижение предела усталости, особенно высокопрочных сталей, применяющихся в машиностроении1.

1Murakami Y., et al. Factors Affecting Ultralong Fatigue Life and Design Method for Components. “Fatigue 2006” 9lh International Fatigue Congress, Atlanta, Georgia, 2006.

Рис. 3. Характерные напряжения в цикле нагружения

Рис. 4. Схема развития процесса усталости и разрушения

Но прежде более подробного обсуждения этих закономерностей нужны некоторые определения. На рис. 3 показано, как определяются цикл нагружения и основные, характерные напряжения в цикле. Незадолго до поломки образца прогиб начинает быстро увеличиваться, показывая наступление фазы ускоренного развития разрушения. Соответствующая схема развития трещины до разрушения образца показана на рис. 4. Число циклов до появления видимой трещины, ее роста до разрушения объекта испытаний зависит от амплитуды напряжения.

Однако еще до появления видимой трещины современные средства наблюдения позволяют обнаружить микросдвиги, полосы скольжения в зернах металла, образование в них микротрещин и их рост до размеров, когда они становятся видимыми.

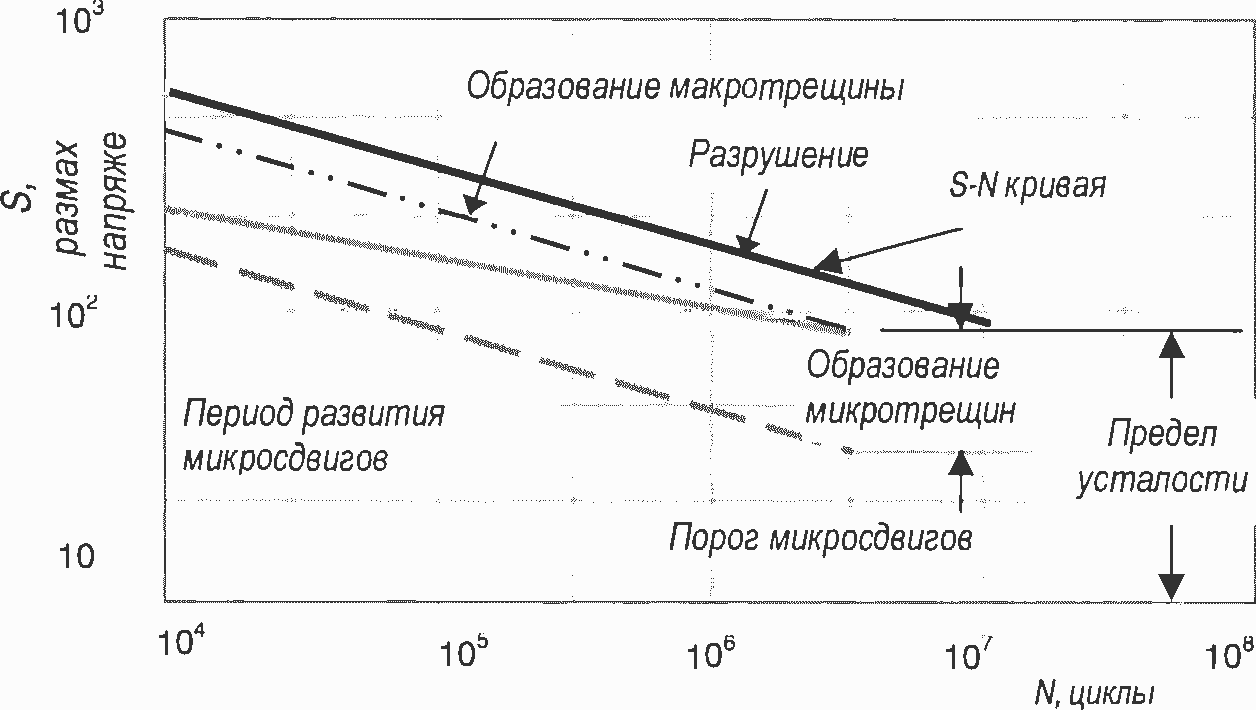

На рис. 5 изображена схема процесса усталости, предложенная В.С. Ивановой (ИМет РАН, 1963) и С. Коцаньдой (Польская Академия наук, 1972), на которой показаны примерно основные фазы процесса. Кривая, соответствующая разрушению образцов, называется кривой усталости, кривой Вёлера. Отметим, что вместо амплитуды использован размах (удвоенная амплитуда) напряжений, как более полно, чем амплитуда, характеризующий развитие процессов повреждения структуры материала.

Заметим, что кривая усталости (S-N кривая) имеет некоторые особенности. Вначале отметим такие:

Во-первых, обычные испытания проводятся при условии, что максимальная амплитуда напряжения должна быть не более предела текучести материала — по условию, что более высокие напряжения недопустимы в конструкциях. При такой амплитуде разрушение стальных образцов происходит примерно после 104 циклов и значит, это число определяет границу кривой слева.

Во-вторых, при повторении опытов на одинаковых объектах (образцах, деталях конструкций или машин) при одном и том же размахе напряжений числа циклов до разрушения образцов заметно разнятся. Различие, рассеяние результатов испытаний отражает в основном природу, избирательность начала развития повреждения структуры материала.

Для характеристики рассеяния результатов испытаний используют приемы математической статистики, и положение кривой усталости характеризуется вероятностной мерой, вероятностью разрушения или вероятностью выживания.

На схеме рис. 5 кривая (S-N) соответствует средней долговечности (вероятность разрушения равна вероятности выживания). Кривая усталости на этой схеме относится к материалу, у которого имеется предел усталости. При уменьшении амплитуды (размаха) напряжения разрушение не происходит при увеличивающемся числе циклов нагружения, хотя микроскопические трещины в пределах отдельных зерен обнаруживаются при напряжениях, значительно меньших предела усталости. Многие конструкционные материалы, в частности, легкие сплавы, а также конструкционные стали в коррозионной среде не имеют предела усталости.

Рис. 5. Фазы процесса усталости и кривая Велера (S-N кривая)

Схема В.С. Ивановой и С. Коцаньды

Кроме того, выраженный предел усталости не обнаруживается, если конструкции подвергаются действию случайных последовательностей нагрузки, содержащих большое число повторений умеренных нагрузок и редкие перегрузки. Благодаря перегрузкам микротрещины, блокированные микроструктурными барьерами при напряжениях ниже предела усталости при циклическом нагружении, могут преодолевать барьеры и распространяться, приводя затем к разрушению.

Ограничение амплитуды напряжений пределом текучести, подразумеваемое при испытаниях образцов и построении S-N кривой, в действительных конструкциях справедливо для номинальных напряжений и при небольших местных повышениях напряжений (у отверстий, галтелей и т. п.). Но при значительных местных напряжениях — по отношению к номинальным (при высокой концентрации напряжений) оказывается возможным пластическое деформирование материала в малых объемах, которое практически не сказывается на общей жесткости конструкций. Поэтому из-за пластической деформации разрушение может происходить и при числах циклов меньше 104 при номинально упругой деформации детали машины или конструкции. Разрушение, обусловленное развитой пластической деформацией в циклах нагружения, называют малоцикловой усталостью. Эту часть “полной” кривой усталости называют “малоцикловой” кривой (рис. 6).

Малоцикловая усталость стала актуальной при развитии ядерной энергетики, где при редких изменениях режима действия установки могли возникать пластические деформации в отдельных компонентах или областях конструкций.

В дальнейшем внимание к этой области усталости стали проявлять инженеры и в других отраслях, понимая, что в последовательностях нагружения присутствуют редкие перегрузки, способные вызвать пластическую деформацию в областях концентрации напряжений. Поэтому для практических расчетов нужны кривые, включающие как многоцикловую, т. е. при N>104 циклов, так и малоцикловую области усталости.

Рис. 6. Полная и “расчетная” S-N кривая

Сопротивление усталости образцов и конструкций из одного и того же материала зависит от состояния поверхности (грубо обработанная или тщательно отполированная), от вида нагружения и вида напряженного состояния (осевое растяжение-сжатие или циклический изгиб, изгиб при вращении), от присутствия в составе нагрузки постоянного компонента (асимметрии нагружения), от роли среды, температуры и т.п.

Деталям конструкций, машин присущи и специфическое состояние поверхности, и состояние структуры материала из-за особенностей технологической предыстории (литые или катаные детали, термообработка или сварка, дефекты соединений), и особенности состава нагрузки, полей напряжений. Очевидно, поэтому для каждой конкретной задачи надо было бы иметь соответствующие S-N кривые.

В недавнем прошлом в строительной технике, в машиностроении и судостроении были предприняты попытки создать необходимую базу данных, т.е. набор “расчетных S-N кривых” для типовых сварных соединений и типовых конфигураций сварных деталей конструкций. Эти данные еще применяются при практических расчетах усталости, однако они не универсальны, и это создает трудности при установлении идентичности образца в базе данных и детали конструкции.

Складывается тенденция использовать в расчетах усталости сварных конструкций “единые” расчетные S-N кривые:

- для материала конструкции (в состоянии поставки)

- для материала сварного соединения и

- для этих материалов в условиях коррозионных повреждений.

Применение таких данных для расчетов усталости элементов конструкций и машин осуществляется на основании следующих принципов. За почти 150-летнюю историю изучения усталости сложился такой подход, при котором выделяется сопротивление материала переменному нагружению простейшего вида — циклическому нагружению. Все особенности, отличающие развитие усталости конструкций и деталей машин от течения этого процесса в образцах, которые испытываются при симметричной (равные напряжения растяжения и сжатия) циклической нагрузке и однородном напряженном состоянии в нейтральной среде и при комнатной температуре, характеризуются рядом факторов. Анализ результатов опытов позволяет выделить их роль, установить закономерности разрушения, протекающего при участии значимых факторов. На основе описания влияния наиболее существенных из них строится модель усталости реального объекта. Достоверность такой модели затем оценивается по результатам испытаний натурных конструкций или технологически адекватных им крупномасштабных образцов или моделей.