Основными элементами котельных установок являются: 1) топка (горелочные устройства, экранная система, система перегрева пара); 2) пароводяной тракт (экономайзер, барабан котла, система циркуляции и пароперегреватель); 3) система пылеприготовления (шахтные, барабанно-шаровые мельницы, питатели топлива); 4) газовоздушный тракт (воздухоподогреватель и система газоходов котла перед выбросом в атмосферу); 5) система золоочистки (золоуловители различного типа); 6) система золо- и шлакоудаления (баггерные и шламовые насосные системы, золоотвалы); 7) система автоматики котла (регулирование питания котла водой, регулирование температуры перегретого пара, регулирование экономичности горения, регулирование непрерывной продувки); 8) система технологических защит котла (защита от превышения давления в пароводяном тракте, защита от погасания факела в топке, система взрывных клапанов).

Поверхности нагрева элементов котла работают под высоким давлением, при высоких температурах и при высоких тепловых потоках со стороны греющих газов. Каркас котла несет нагрузку при сравнительно невысокой температуре. Наиболее неблагоприятные температурные условия имеют место в области перегрева пара (среды закритических параметров). В тяжелых условиях находятся трубы, неохлаждаемые подвески и крепления, омываемые горячими дымовыми газами. Конструкции котлов можно разбить на ряд групп.

Для котлов малых и средних определены следующие ступени паропроизводительности: 016; 0,25; 0,40; 0,70; 1,00; 1,60; 2,50; 4,00; 6,50; 10; 16; 25; 35; 50; 75 т/ч; и следующие ступени давлений: 0,9 (9); 1,4 (14); 2,4 (24); 3,9 (40) МПа (кгс/см2).

Классификация паровых котлов по производительности условна, а главное, имеет постоянную тенденцию сдвига в сторону повышения производительности.

Котлы малой производительности.

Котлы малой производительности в настоящее время — это парогенерирующие агрегаты производительностью от нескольких десятков килограммов пара в час до 20—25 т/ч.

Котлы нашли исключительное распространение в промышленности, сельском хозяйстве, на транспорте и других отраслях народного хозяйства. Паровые котлы отопительных и промышленных установок обычно разбивают на три группы: малой производительности примерно до 5 кг/с; средней — с 6 до 21 и большой — выше 21 кг/с; последние, как правило, устанавливают, на ТЭЦ.

Промышленные энергетические установки получают пар из двух источников: централизованно от мощных ТЭЦ или от собственных паровых котельных и паросиловых установок, в которых обычно устанавливают котлы средней производительности.

Значительное распространение получили паровые котлы малой производительности. Это вертикальные от 0,4 до 1 т/ч, двухбарабанные от 1 до 10 т/ч, жаротрубные, передвижные прямоточные от 0,4 до 1,6 т/ч. К группе котлов малой производительности относятся унифицированные паровые котлы типа ДКВ — двухбарабанные котлы вертикально-водотрубные, выпускаемые Бийским котельным заводом (БиКЗ) и запроектированные заводом совместно с НПО ЦКТИ. После реконструкции котлов к буквам ДКВ обозначения начали прибавлять четвертую букву — р. Котлы ДКВр выпускались БиКЗ серийно в большом количестве на производительности 2,5; 4; 6,5; 10 и 20 т/ч насыщенного или слабо перегретого пара на давления 1,4; 2,4 и 4,0 МПа.

Ниже дано краткое описание устройства этих агрегатов.

На рис. 1 показан один из котлов ДКВр производительностью 6,5 т/ч с топкой ПМЗ-РПК-2 с пневмо-механическим забрасывателем и решеткой с поворотными колосниками.

Рис. 1. Передвижной прямоточный котел ППК-1600:

1 — радиационные экранные трубы; 2 — три ряда труб конвективного пучка; 3 — цилиндрическая топка; 4 — воздушный кольцевой канал; 5 — поток подогреваемого воздуха; 6 — горелка; 7— центробежный паросепаратор

Котлы средней производительности.

Котлами средней производительности будем называть парогенерирующие агрегаты производительностью от 25 до 160 т/ч на средние давления с перегревом пара, экономайзером и воздухоподогревателем. Эти котлы устанавливают обычно на промышленных ТЭЦ.

ПО “Красный котельщик” совместно с НПО ЦКТИ разработал проект серии паровых котлов производительностью 28 и 45 кг/с (100 и 160 т/ч) на низкие давления 1,4 и 2,4 МПа с температурой перегрева 250 °C. Компоновка, поверхностей нагрева котлов П-образная, тяга — уравновешенная.

Пиковые теплофикационные водогрейные котлы.

Водогрейные котлы изготавливают из чугуна или углеродистой стали в зависимости от температуры конечного подогрева воды. Вода подогревается до 115 или 200 °C. Чугунные водогрейные котлы выполняют на давления до 0,6 МПа, стальные — на 1,6 и 2,5 МПа.

Водогрейные котлы применяют для отопления промышленных и жилищно-бытовых объектов и устанавливают или в отдельно стоящих промышленно-отопительных котельных или в пиковых водогрейных котельных при ТЭЦ. В зависимости от тепловой нагрузки в отдельно стоящих котельных используют котлы разной теплопроизводительности мощностью менее 58 МВт (50 Гкал/ч).

В пиковых котельных, как правило, устанавливают водогрейные котлы тепловой мощностью 116 МВт (100 Гкал/ч) и 209 МВт (180 Гкал/ч). Для этих котельных в настоящее время выпускаются газомазутные котлы КВ-ТК-100-150. В маркировке этих котлов приняты обозначения: КВ — котел водогрейный, ГМ — газомазутный, первые цифры — 100 или 180— теплопроизводительность, Гкал/ч; вторые цифры — 150 — конечная температура подогрева воды, °C; ТК — топка камерная для твердого топлива.

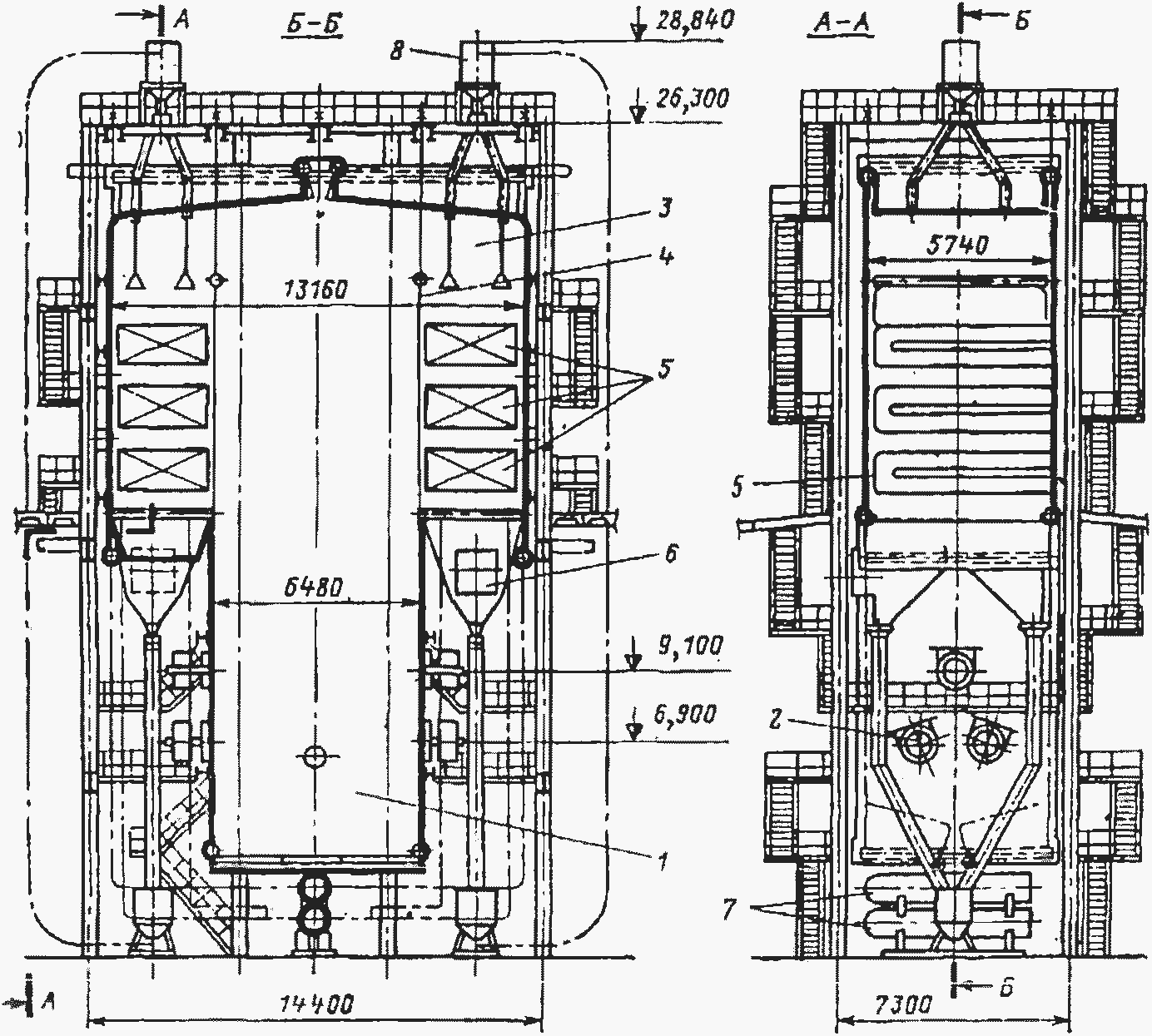

На рис. 2 представлена схема пикового газомазутного котла КВ-ГМ-180-150.

Рис. 2. Пиковый гаозомазутный котел КВ-ГМ-180-150:

1 — топка; 2 — круглые встречные горелки; 3 — поворотный газоход; 4 — разделительный экран сомкнутых радиационной и конвективной шахт; 5 — конвективные нагревательные пакеты; 6 — вывод продуктов сгорания; 7 — камеры для сетевой воды; 8 — дробеочистка

Котлы с естественной циркуляцией для энергоблоков.

В настоящее время установленная мощность на ТЭС и ТЭЦ наращивается только блоками котел — турбина, в которых пар из котла поступает на одну турбину. Принято использовать термин энергоблок, начиная с мощности 200 МВт, на эту мощность заводы ПО “Красный котельщик” (ТКЗ) и БиКЗ выпускают котлы с естественной циркуляцией, предельной для них производительностью 640—670 т/ч.

ЗиО выпускает для, энергоблоков только прямоточные котлы. ТКЗ изготовляет барабанные котлы на следующие параметры: 180 кг/с (640 т/ч), 9,8 МПа, 570/570 °C. При Т-образной компоновке котла вверху топочной камеры дымовые газы направляются двумя потоками налево и направо, что позволяло уменьшить высоту горизонтального газохода и. глубину опускного и тем самым снизить неравномерность поля скоростей газов, поля температуры и концентрацию золы на повороте газов в опускную шахту.

Прямоточные котлы энергоблоков.

Первые несколько прямоточных котлов для энергоблоков на СКД с минимальной принятой для них единичной мощностью 300 МВт выпущены ЗиО в двухкорпусном исполнении (дубль-блоки) из соображений повышения надежности их работы и электроснабжения потребителей, поскольку полагалось, что при аварийном выходе одного корпуса выключение мощности будет не 100 %, а только 50—60. Двух-корпусные агрегаты выпускались как симметричными, так и несимметричными (на ТКЗ), когда вторичный перегреватель выносился в один корпус для возможности широкого регулирования промперегрева. В обоих случаях дубль-блок по существу представлял собой установку из двух отдельных котлов.

Практика сооружения котлов на СКД показала, что котлы в моноблочном исполнении имеют меньшую металлоемкость в основном за счет снижения массы каркаса, просты в управлении и не уступают дубль-блокам по надежности. В настоящее время котлы на СКД выпускают только в моноблочном исполнении, даже для мощности 1200 МВт.

Котел П-59 энергоблока 300 МВт.

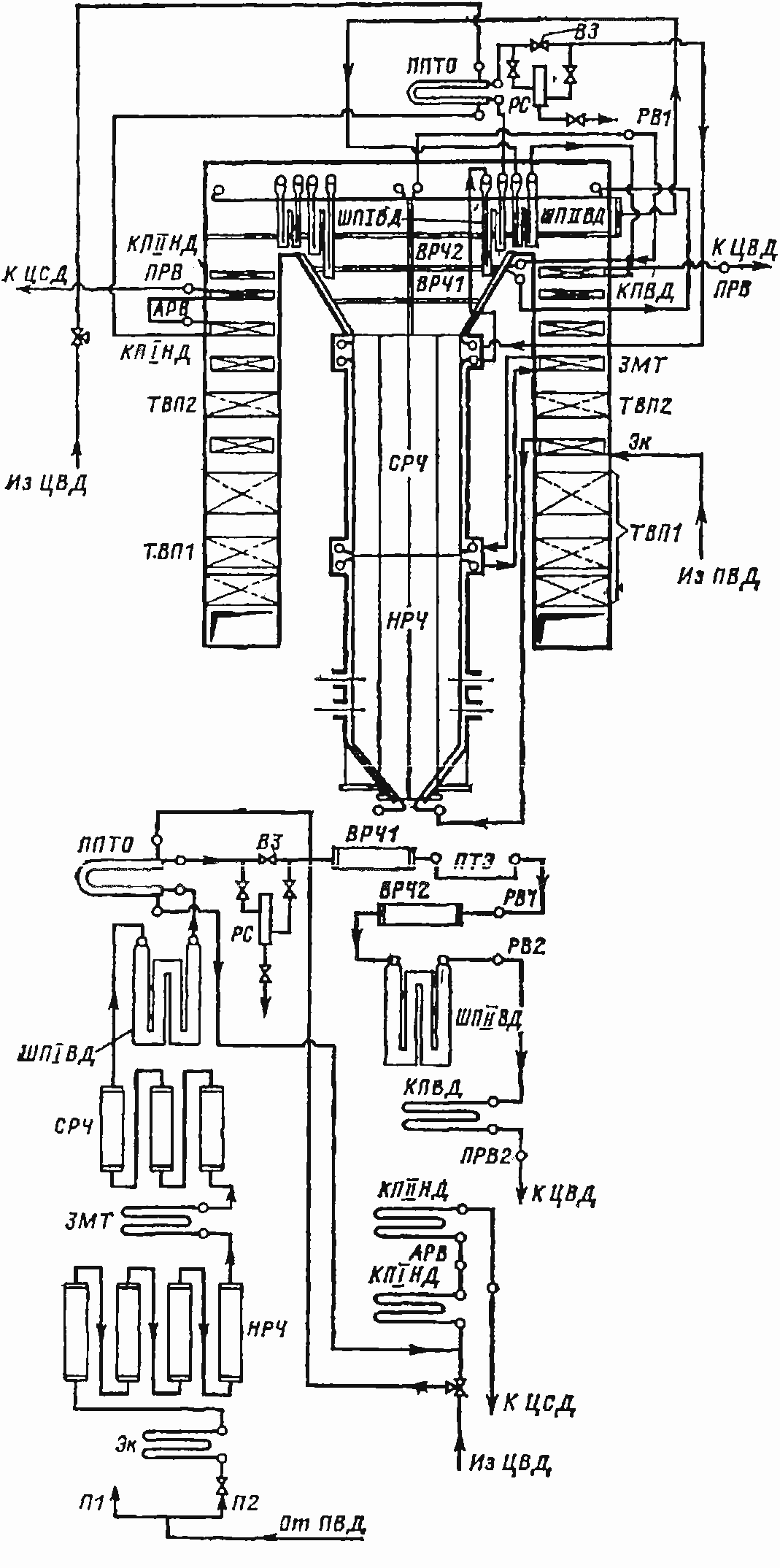

На рис. 3 представлены компоновка поверхностей нагрева в поперечном разрезе агрегата и схема пароводяного тракта Т-образного моноблочного, прямоточного котла ЗиО на 300 МВт для сжигания подмосковного бурого угля. Поверхность зоны максимальной теплоемкости размещена в конвективной шахте, тяга на агрегате уравновешенная, КПД брутто равен 90 %. Высокая призматическая топка оборудована двухрядными щелевыми горелками МЭИ для сжигания в тонких струях при встречно-смещенной компоновке горелок, обеспечивающей устойчивость зажигания и горения бурого влажного угля и равномерное поле температур в плане топки при минимально возможном шлаковании. Для снижения шлакования ширм температура газов на выходе из топки принята в проекте невысокой, около 1000 °C.

Пароводяной тракт выполнен из двух регулируемых потоков (см. разветвление ввода воды перед экономайзером). НРЧ состоит из четырех вертикальных последовательно включенных панелей, потом рабочая среда поступает в зону максимальной теплоемкости в три последовательные вертикальные панели СРЧ, затем в первые вертикальные ширмы, откуда в паро-паровой теплообменник (ППТО) и ВРЧ 1. Между ППТО и ВРЧ 1 находятся встроенная задвижка и отводы на растопочный сепаратор. После ВРЧ 1 среда проходит в потолочный экран, затем в ВРЧ 2, расположенный в поворотной камере. Вся ВРЧ состоит из двух горизонтальных одноходовых панелей. По выходе из ВРЧ рабочая среда поступает во вторые ширмы и горизонтальные змеевики конвективного перегревателя.

Рис. 3. Схема прямоточного потока ЗиО

Температура перегрева регулируется, как и во всех прямоточных агрегатах, соотношением вода — топливо, а подрегулировка — двумя вспрысками: регулятор впрыска один (РВ 1) — перед ВРЧ 2 и РВ 2 — перед конвективным перегревателем. Имеются также пусковые впрыскивающие пароохладители, установленные на выходе пара к ЦВД турбины.

Путь вторичного пара проще: из ЦВД пар поступает вначале в паро-паровой теплообменник, затем последовательно проходит два пакета конвективного перегревателя и направляется в ЦСД. В рассечку конвективного перегревателя низкого давления (КПНД) установлен аварийный регулятор впрыска, на выходе пара из котла — пусковой регулятор впрыска.

В котле из-за высокой влажности Wp ≈ 34 % осуществлен высокий подогрев воздуха в трубчатом подогревателе — 438 °C.

Котел П-57 энергоблока 500 МВт.

Однокорпусный прямоточный паровой котел (моноблок) для сжигания экибастузских каменных углей, отличающихся многозольностью, абразивностью и тугоплавкостью золы, получил маркировку П-57 (Пп-1650-255). В связи с особыми свойствами золы компоновка агрегата выполнена ЗиО по Т-образной схеме с твердым шлакоудалением (рис. 4). Паропроизводительность котла 460 кг/с (1650 т/ч), давление пара 24,5 МПа, температура 545 °C, расход вторичного пара 375 кг/с, температура промперегрева 545°С, температура питательной воды 270 °C, КПД=91,75%. Рабочая среда в котле движется двумя подъемными потоками. Зона максимальной теплоемкости вынесена в конвективный газоход. Средняя массовая скорость в НРЧ 2000 кг/(м2-с). Экраны из плавниковых труб, агрегат цельносварной с уравновешенной тягой. Панели СРЧ, экранирующие боковые стены, на уровне выходного окна из топки образуют фестон. Змеевики конвективных поверхностей перпендикулярны фронту, длиной в половину глубины конвективной шахты, поэтому все камеры трубных пакетов расположены на фронте и задней стене; пакеты опираются через стойки на пять балок. Все поверхности нагрева размещены симметрично относительно вертикальной оси котла, что облегчает регулирование параметров по потокам воздействием подачи воды — топлива. На растопочных режимах включают рециркуляционные насосы ограниченной производительности.

Промперегреватель размещен по ходу газов после конвективного перегревателя высокого давления (КПВД) в зоне умеренных температур газов. Тракт промперегревателя выполнен в четыре потока, которые направляются последовательно в паро-паровой теплообменник. Регулирование промперегрева осуществляется изменением пропуска вторичного пара через ППТО.

На котле установлено восемь углеразмольных мельниц, одна из них резервная. Система пылеприготовления с прямым вдуванием.

Рис. 4. Котел П-57 на 500 МВт: а — однолинейная схема включения поверхностей нагрева и приращение энтальпия рабочей среды; б — поперечный разрез котла на экибастузском угле; 1 — паро-паровой теплообменник; 2— ширмовый перегреватель; 3— конвективный первичный перегреватель; 4 — промперегрев

24 горелки установлены в два яруса на боковых стенах топки. Очистка стен топки осуществляется аппаратами ОПР-5. Устройства по очистке конвективных поверхностей отсутствуют в расчете на самоочистку за счет наличия песка в зоне экибастузских каменных углей.

При создании конструкции котла использованы прогрессивные идеи, в том числе: крупноблочное изготовление поверхностей нагрева коэффициент блочности 78 %, число блоков — 3150 шт.), возможность выполнения механизированного ремонта, автоматизация процессов регулирования в широком диапазоне нагрузок и др. Головные агрегаты показали высокую надежность и экономичность в работе, что позволило котлу П-57 присвоить Знак качества. В связи с повышением поставочной зольности экибастузского угля ЗиО провел дальнейшую модернизацию агрегата с изменением наименования П-57-3.

Котел П-67 энергоблока 800 МВт.

Технический проект котла типоразмера Пп-2650-255 (П-67) на параметры: 740 кг/с (2650 т/ч), 25 МПа, 545 °C, с промперегревом 3,7 МПа и 545 °C, 160 °C, КПД=91,8 % выполнен ЗиО совместно с ВТИ, ЦКТИ и рядом других организаций. Топливо — березовский бурый уголь, характеристики: W=33 %; A=4,7 % Q 15633 кДж/кг, содержание СаО в золе 42 %. Из-за большого содержания щелочно-земельных металлов этот уголь относится к категории сильно шлакующих. Так как Березовское месторождение только начинает разрабатываться, то проектированию предшествовал большой объем исследовательских и опытно-промышленных работ по сжиганию углей этого месторождения. Котел запроектирован ЗиО с возможностью унификации его и по другим углям Канско-Ачинского бассейна.

Одновременно ПО “Красный котельщик” разработан проект котла для энергоблока 800 МВт на кузнецких каменных углях.

Котел ТГМП-1204 энергоблока 1200 МВт.

Котел пущен в эксплуатацию на Костромской ГРЭС для мощного моноблока на мазуте 1200 МВт. Агрегат разработан по конструкции и с учетом опыта эксплуатации котла ТГМП-204 на 800 МВт и отличается от него главным образом шириной. Паропроизводительность котла 1100 кг/с (3950 т/ч), основное топливо — высокосернистый мазут; резервное — природный газ, 127 °C, расчетный КПД — 93,86 %.

Пароводяной тракт до растопочного узла (до встроенной задвижки) состоит из двух потоков, каждый из которых делится на два подпотока с самостоятельной системой регулирования перегрева. Пар в пределах потока имеет пять точек смешения, выполненных в виде двух параллельных коллекторов 465x55 мм, в которые вводят перепускные трубы. Первый впрыскивающий пароохладитель установлен перед ширмами, второй — между первым и вторым пакетами конвективного перегревателя СКД. На выходе пара установлен пусковой впрыскивающий пароохладитель, а на выходе вторичного пара — аварийный впрыскивающий пароохладитель. Вторичный перегреватель имеет также четыре потока с автономным регулированием перегрева в каждом. Пароводяной тракт оборудован устройством по рециркуляции рабочей среды.

Котел ТГМП-1204 трудоемок в изготовлении, длина сварных швов только на газоплотных стенах составила 400 км, мощность моноблока в 2 раза выше мощности первой очереди Днепрогэса. Котел надежен в эксплуатации.