Специфика специальных парогенераторов заключается в их назначении, в рабочем теле, способе парогенерации, а часто и в конструкции. Таковы, например, парогенераторы парогазового цикла с двумя рабочими телами — паром для паровой турбины и газом для газовой турбины.

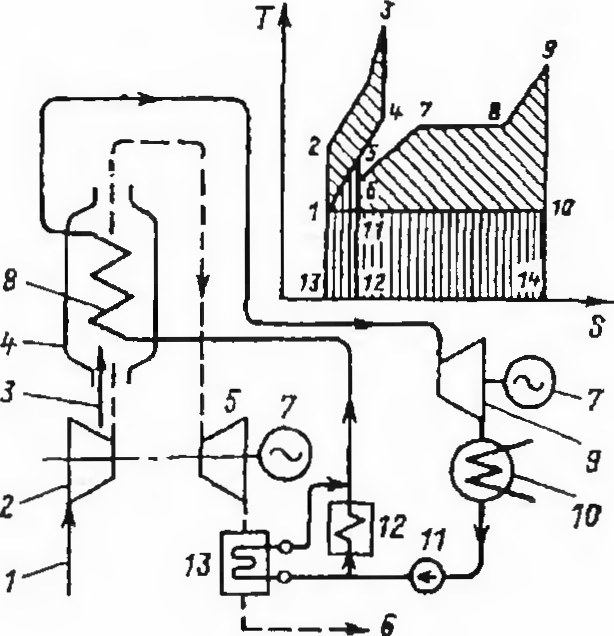

В качестве примера на рис. 5 представлены термодинамический цикл и схема парогазовой установки (ПГУ), предназначенной в основном для покрытия суточных пиков электрической нагрузки.

В этой комбинированной установке имеются такие основные агрегаты: воздушный компрессор 2, подающий сжатый до 0,6—0,7 МПа воздух 1 на горение топлива 3 в топочной камере 4 высоконапорного парогенератора (ВПГ) 8, паровая турбина 9 с электрическим генератором 7 и конденсатором пара 10 и газовая турбина 5 со своим электрическим генератором 7. Повышенное давление газов в газоходах ПГ интенсифицирует теплопередачу и способствует экономии металла. Продукты сгорания при температуре 750—800 °C направляют на лопатки газовой турбины. Газы, покидающие турбину, имеют сравнительно высокую температуру, порядка 450 °C, поэтому их подают в экономайзер 13, включенный параллельно с подогревателем воды высокого давления 12. Уходящие газы 6 покидают установку с невысокой температурой (-120 С). Подобная ПГУ может дать экономию топлива 4—6 % по сравнению с паросиловой конденсационной электростанцией. Основная выгода парогазовых установок заключается в снижении потерь отработавшего тепла газовых турбин или теплоты уходящих газов котлов, возможности использования широкой гаммы топлив и отсутствии дымососной установки.

На Т, S-диаграмме комбинированного парогазового цикла можно наглядно видеть экономическую надстройку ПГУ в виде площадки 1—2—3—4—1, принадлежащей газовой ступени. Этот выигрыш мог бы быть более значительным, если бы металл лопаточного аппарата газовой турбины позволял поднять температуру дымовых газов до 1200+1300 °C.

Рис. 5. Схема и термодинамический цикл парогазовой установки с высоконапорным парогенератором

Площадка 6—7—8—9—10—11—6 выражает обычную работу паровой ступени. Потери цикла выражаются площадками: 1—5—12—13—1 — потери теплоты с уходящими газами и 11—10—14—12—11 — потери теплоты в конденсаторе 10.

Схема парогазовой установки состоит из следующих элементов. Компрессор подает воздух в парогенератор с температурой ~250 °C в кольцевой зазор между силовым корпусом и трубной стенкой, где дополнительно нагревается. Парогенератор с многократной принудительной циркуляцией и сепарационным барабаном. Вода из барабана подается циркуляционным насосом параллельно в вертикальные экраны топки и в испарительные ширмы, затем в барабан. Пар из барабана направляется вначале в экранные панели соединительной (поворотной) камеры, из них в экранные ограждения конвективной шахты, в выносной пароохладитель, и наконец, в конвективный ленточный перегреватель, из которого уже выдается на паровую турбину. Промежуточный перегрев пара осуществляется в конвективной поверхности, расположенной за первичным перегревателем по ходу газов. За промежуточным перегревателем дымовые газы имеют температуру около 700 °C и с ней направляются в газовую турбину. Для повышения температуры (до 850 °C) перед газовой турбиной установлена дополнительная камера сгорания, в которой сжигается около 15 % топлива. Дополнительная камера сгорания экранирована испарительными поверхностями нагрева, включенными в контур принудительной циркуляции параллельно экранам и ширмам топочной камеры.

Экономайзер парогенератора общий для двух корпусов, он работает при начальной температуре дымовых газов 450 °C, расположен по газовому тракту за газовой турбиной и спроектирован в мембранном исполнении.

Значения тепловых напряжений объема и сечения топочной камеры соответственно равны qv=4,54 МВт/м3 [3,9-106 ккал/(м3-ч)], qF=45,4 МВт/м2 [39106 ккал/(м2-ч)]. Процесс сгорания топлива при повышенном давлении приводит к интенсификации теплообмена в поверхностях нагрева парогенератора за счет большой плотности и высокой скорости продуктов сгорания. Коэффициенты теплоотдачи от газов к стенке достигают величины а1=1250-1500 кДж/(м2-ч °C) [300—360 ккал/(м2-ч °C)], что приводит к резкому сокращению металлоемкости и габаритов. Последнее позволяет установить парогенератор в машинном зале рядом с турбиной.

Преимущества такой ПГУ заключаются в возможности снижения среднего удельного расхода условного топлива до величины, почти не достижимой для парового цикла, 300 г/(кВтч), повышения маневренности в смысле укорочения периодов растопок, набора и снижения нагрузки, снижении металлоемкости и себестоимости установки.

Существует большое разнообразие схем ПГУ. Например, такая, при которой парогенератор работает при обычном атмосферном давлении газов, но отработанные газы, полученные в особой камере горения турбины, сбрасываются для использования их физической теплоты в горелки парогенератора, поскольку в газе имеется много кислорода (при а=3-4). Экономичность ПГУ со сбросом отработанных газов в парогенератор занимает среднее место между конденсационной паросиловой установкой и высоконапорным парогенератором.

В энергетике развитых стран нашли применение котлы с циркулирующим кипящим слоем (ЦКС) и с циркулирующим кипящим слоем под давлением (ЦКСД).

Существенные проблемы при эксплуатации котельного оборудования возникают по целому ряду причин:

- преждевременный выход из строя из за использования более агрессивного топлива, перехода на другой вид топлива, увеличение числа пусков-остановов котлов, недостаточная надежность труб поверхностей нагрева паровых котлов в конвективных и ширмовых перегревателях, исчерпание длительной прочности и хрупкие разрушения труб с внутренней стороны;

- малый срок службы элементов дистанционных труб;

- неудовлетворительная работа топочного оборудования вследствие низкой жаростойкости применяемых для насадок горелок аустенитных сталей типа 20Х23Н18, 20Х23Н13, 20Х25Н20С2.