Проявление коррозионного растрескивания (КР) у различных материалов наблюдают в различных средах (как в аэрированной, так и в деаэрированной воде, в растворах солей различных кислот, в щелочах) под действием внутренних и приложенных извне растягивающих напряжений. Так, трещины КР наблюдали: на дисках из аустенитной стали ЭИ481 под действием внутренних напряжений и одного из ингибиторов общей коррозии; на трубопроводах магистральных газопроводов; на дисках паровых турбин из высокопрочных перлитных сталей; на бандажных кольцах турбогенераторов из немагнитных аустенитных сталей; на лопатках из некоторых высокопрочных титановых сплавов и ферритных сталей с σ0,2=500—800 МПа в средах, содержащих хлориды.

Последствия разрушения деталей по причине коррозионного растрескивания могут быть весьма тяжелыми. В настоящее время массовыми являются повреждения газопроводов, изготовленных из стали 17Г1С, имеющих диаметры около 0,5—1,4 м, толщины до 20 мм. КР труб вызвано коррозионной активностью грунтового электролита, ее неоднородностью и внутренним давлением, достигающим 100 атм. На рис. 4 приведены распределения дефектов трубопроводов, вызванных КР. Обследованиями установлено, что диапазон глубины дефектов достигает 10—65 % от толщины стенки.

Рис. 4. Распределение плотности дефектов КР по длине обследованных участков газопровода (по данным Ю.П. Суркова, В.А. Горчакова, В.Г. Рыбалко, А.Ю. Рыбалко)

Обнаружение трещин КР производится с использованием средств местной (МПД) и внутритрубной (УЗК) дефектоскопии. С ростом наработки происходит затухание процессов КР газопроводов. Коррозионное растрескивание перлитных сталей обусловлено локальным анодным растворением.

Склонность к КР различных сталей с ростом температуры увеличивается. Так, сталь 20X13 склонна к КР при 20—300 °C, сталь 14Х17Н2 — только при повышенных температурах. В табл. 4.4 приведены сплавы и среды, для которых было установлено КР.

Существенное влияние на проявление КР оказывает предварительное пластическое деформирование материала, концентраторы напряжений в деталях и режим термической обработки. Характер разрушения при КР зависит от температуры, состава материала и коррозионной среды. Так, для аустенитной Сr—Ni стали наблюдают как транскристаллитное (при 70 < t< 400 °C), так и межкристаллитное (при t>400 °C) КР (см. рис. 5).

В то же время у этих сталей в чистой воде межкристаллитное КР наблюдают, начиная с t > 300 °C. В чистой воде сталь ЭП350 (с 45 % никеля) нечувствительна к КР, а в аэрированной воде с хлоридами КР наблюдается при температурах t > 350 °C. Положительное влияние на сопротивление КР оказывает уменьшение размера зерна, легирование аустенитной стали азотом, снижение в ней содержания углерода, увеличение концентрации никеля (до 35-40%).

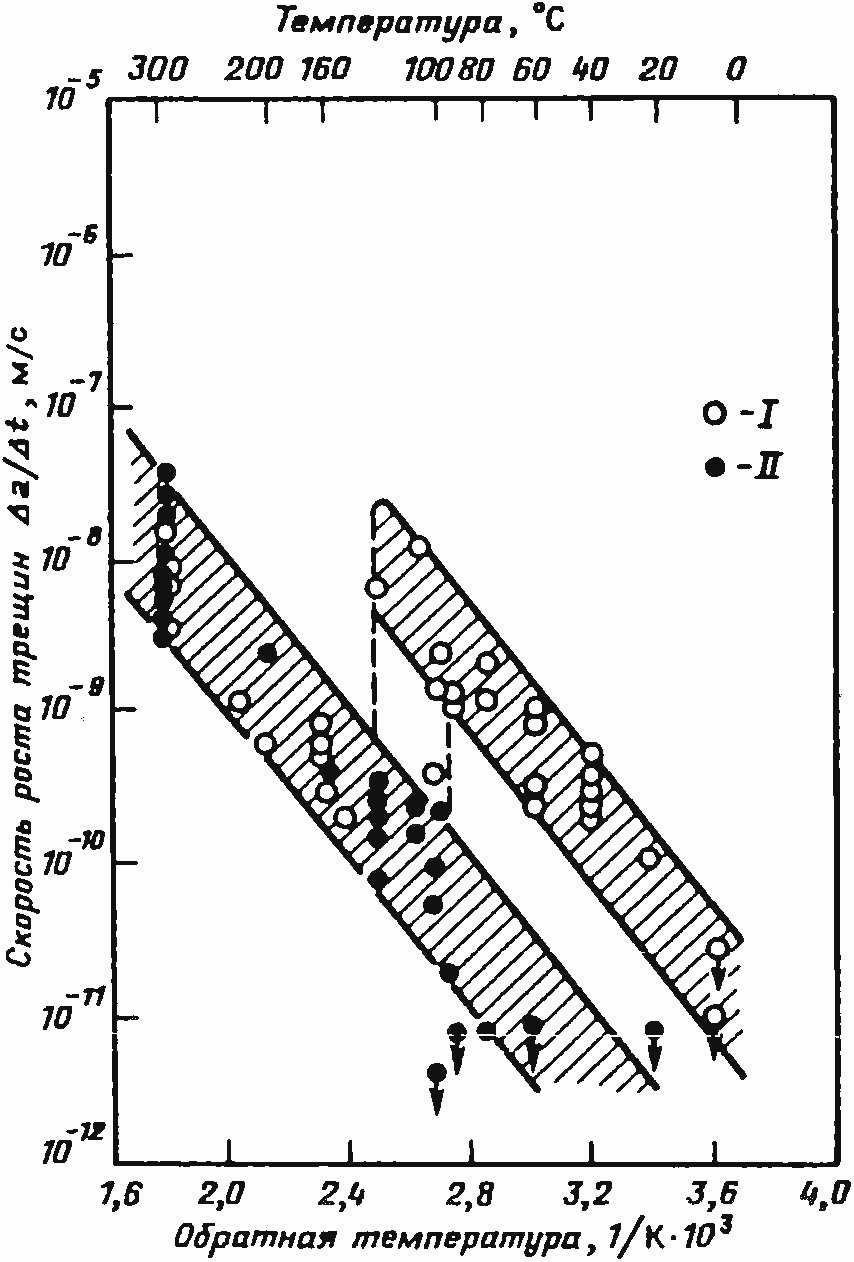

Рис. 6. Сопротивление коррозионному растрескиванию аустенитных нержавеющих сталей в воде:

I — сталь X5CrNil8 (AISI 304), сенсибилизированная, s0,2=268 MIIa; II — сталь X6MnCrNil8, наклепанная, s0,0=1500 МПа

Скорость роста трещин КР с уменьшением температуры уменьшается (см. рис. 6).

Процесс КР состоит из трех периодов: инкубационного, во время которого зарождаются трещины, докритического и закритического роста трещины. Во время инкубационного периода в металле накапливаются повреждения, связанные как с электрохимическим, химическим и физическим воздействием среды, наводороживанием металла, так и с адсорбционными процессами, вызванными некомпенсированностью части связей поверхностных атомов металла и соответствующим понижением его свободной поверхностной энергии в результате такого взаимодействия.

Процесс докритического роста трещин КР может быть описан с помощью аппарата линейной механики разрушения. Для определения параметров развития трещин КР используют регламентируемую ГОСТ 9.903-81 методику испытаний образцов с предварительно созданными усталостными трещинами.

Большинство латуней склонно к коррозионному растрескиванию под напряжением, в то же время латунь Л96 не склонна к КР. Для повышения сопротивления КР применяется отжиг при 250-280 °C.