Основой для продления ресурса деталей являются с одной стороны соответствие действующих в них напряжений требованиям Норм прочности и с другой стороны определение степени их повреждений в процессе эксплуатации.

Контроль состояния деталей оборудования ТЭС в процессе их длительной эксплуатации производится как в аварийных ситуациях, так и во время плановых остановок оборудования, в том числе для капитального ремонта. Этот контроль позволяет устанавливать возможности продления ресурса элементов оборудования.

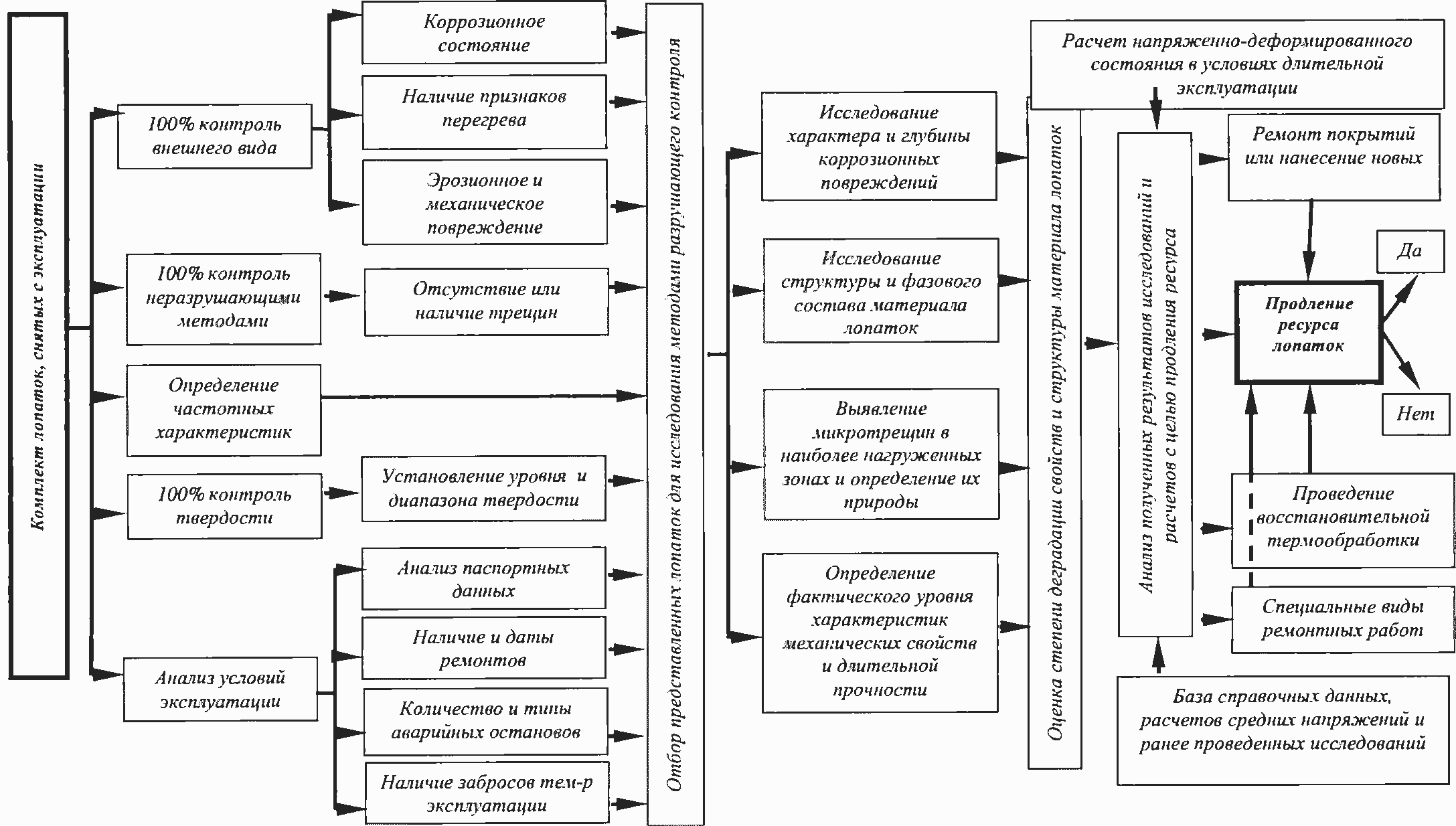

Методология контроля состояния деталей и продления на его основе ресурса схематически представлена на рис. 1 применительно к лопаткам ГТУ [2]. Она предусматривает различные виды неразрушающего контроля, различные испытания структуры и свойств материалов на отдельных лопатках, взятых для исследования, анализ условий эксплуатации, конструкторской и эксплуатационной документации и ранее накопленной информации об опыте работы аналогичного оборудования, проведение с использованием современных методов расчетов напряженно-деформированного состояния и оценку запасов прочности.

Как видно из рис. 1, помимо определения ресурса “по состоянию”, позволяющего в случае положительных результатов контроля продлять ресурс, для увеличения ресурса лопаток используются: ремонт покрытия или нанесение нового слоя покрытия, восстановительная термическая обработка, обеспечивающая восстановление структуры и механических свойств до исходного уровня, проведение различного рода ремонтных работ (полировка, наплавка, заварка дефектов, установка протекторов, рихтовка и т. д.).

Этой методологией в настоящее время руководствуются при контроле лопаток стационарных ГТУ, эксплуатирующихся на компрессорных стациях для перекачки газа. При этом используются критерии продления ресурса, приведенные в табл. 1. Видно, что число критериев, характеризующих состояние лопаток, достаточно велико и их значения отличаются для рабочих, направляющих, турбинных и компрессорных лопаток.

Рис. 1. Схема управления ресурсом лопаток ГТУ

Применение описанных методологии и приведенных в таблице 11.2 критериев позволило, по данным Н.В. Дашунина, существенно увеличить ресурс лопаток ряда ГТУ (см. табл. 2).

Для определения степени повреждения турбинных дисков во время их эксплуатации используются многие из методов, что и для лопаток. Особое внимание уделяется изменению диаметра, наличию трещин в замковых соединениях, на ступичной части и в отверстиях для крепления.

Определение межремонтного ресурса корпусных деталей паровых турбин с давлением пара более 9МПа из литых сталей 15Х1М1ФЛ и 20ХМФЛ производится по РД 153-34.1-17.458-98. Предусматривается, что в клапанах поверхностные трещины глубиной 0,07 от толщины стенки и в цилиндрах 0,15 от толщины стенки могут оставляться без выборки. Допустимой без заварки являются для клапанов выборки глубиной 0,2—0,25 толщины (для тела корпуса) и 0,1—0,15 толщины (для зоны патрубков) и для цилиндров глубиной 0,3 толщины (для тела корпуса) и 0,15 толщины (для зоны патрубков).

Для обеспечения работоспособности старого (спроектированного в 60—70-е годы) энергетического оборудования проводится оценка состояния и необходимого объема замен высокотемпературных частей котлов и паропроводов, работающих в условиях ползучести. Элементами, лимитирующими срок службы, являются гибы, сварные тройники, поперечные сварные швы паропроводов и перепускных труб пароперегревателя, а также коллекторы пароперегревателя вследствие высокой концентрации напряжений у отверстий. Продление их срока службы проводится при отсутствии дефектов типа трещин, незначительном снижении прочностных характеристик металла (до 15 %), обеспечения нормативного запаса прочности по средним напряжениям, ограничения средних остаточных деформаций ползучести. Для оценки состояния элементов используется метод, основанный на анализе поврежденности микроструктуры (по четырехбальной шкале) — накопления пор по границам зерен в наиболее напряженных зонах.

Поскольку зоны повышенных напряжений в сварных соединениях прямых труб, тройников и в области отверстий коллекторов носят ярко выраженный локальный характер, то развитие дефектов в этих элементах приводит к локальному разрушению — появлению утечки среды.

В гибах паропроводов из-за наличия овальности и утонения зона повышенных напряжений распространяется практически по всей длине гнутой части, поэтому возникают протяженные дефекты и возможно глобальное разрушение.

Метод ВТО может быть применен для любых шпилек, отработавших свой срок и имеющих положительные результаты дефектоскопического контроля металла. Он проводится по специально разработанным режимам для каждой стали с использованием перечисленных ниже объемов и методов контроля и учетом свойств металла шпилек после длительной эксплуатации. Восстановительная термическая обработка обеспечивает эксплуатацию на те же сроки, которые соответствуют новым шпилькам из тех же сталей и при тех же рабочих температурах металла.

Метод ВТМО, состоящий из восстановительной термической обработки и последующей механической обработки на меньший диаметр резьбы может быть применен для всех шпилек, отработавших свой срок при повышенных температурах (500 °C и выше) и имеющих положительные результаты дефектоскопического контроля металла. Изложенный способ восстановления живучести шпилек предусматривает порядок, организацию и выбор методов восстановления эксплуатационной надежности шпилек из сталей ЭИ723, ЭП182 и ЭП44, отработавших расчетный срок службы.

Решение о целесообразности и конкретной технологии осуществления восстановления эксплуатационной надежности шпилек и решение о пригодности их к эксплуатации принимается экспертно-технической комиссией в составе: председателя — главного инженера станции и членов — начальника котлотурбинного цеха, начальника службы металлов РЭУ, начальника лаборатории металлов станции и согласовывается со специалистами головной материаловедческой организации.

Использование материалов, изложенных в главах настоящего учебного пособия, включая методы оценки повреждений, определение запасов прочности, исследование структуры и свойств и т.п., могут являться основой для обоснованного решения вопросов по увеличению ресурса деталей оборудования ТЭС.