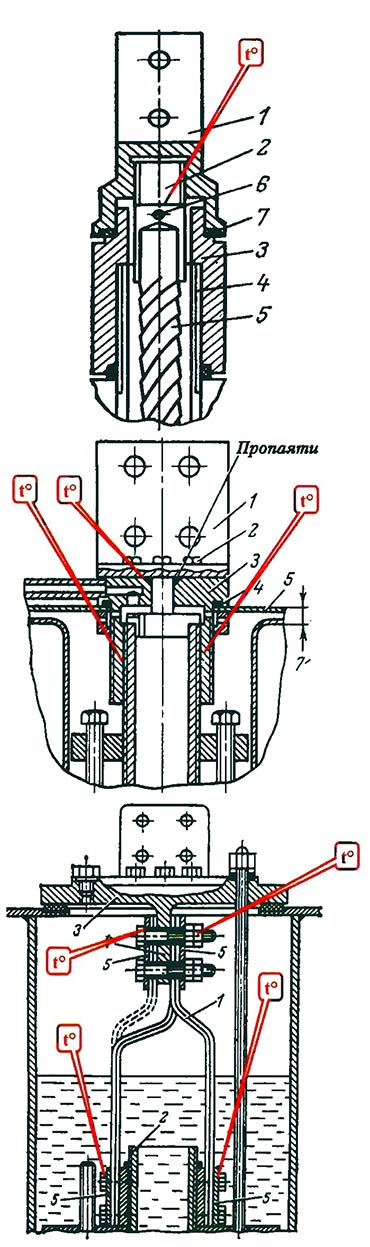

На рис. 7 приведена конструкция оголовника герметичного ввода 330 кВ (конструкции оголовников вводов 500-750 кВ в принципе аналогичны), на котором можно проследить образование в оголовнике ввода короткозамкнутых контуров.

При появлении в оголовнике ввода короткозамкнутых витков, в нем начинают циркулировать токи, наводящиеся в этих контурах под воздействием рабочего тока ввода и в масле появляются микродуги, которые вызывают нагрев его оголовника (см. поз. 8 на рис. 7). По этим контурам протекает ток, пропорциональный току ввода и площади контура, пересекаемой магнитным потоком. Наибольший ток может протекать по контуру "труба 1 — гайка 3 — винт 2 — диск 7 — пружины 8 — точка "и" замыкания пружины и трубы — труба 1".

Несколько меньший ток может протекать по контуру "диск 7 — пружины 8 — поддон 14 — шпилька 12 — диск 7", величина этого тока зависит от места расположения точки электрического контакта пружин 8 с диском 7 и поддоном На рис.6 показаны крайние положения таких точек.

Рис. 1. Распределение температуры (термопрофилограмм) по поверхности ввода при различных видах дефектов в нем:

А — наличие короткозамкнутого контура в расширителе (оголовнике); Б — нагрев внутренних контактных соединений; В — понижение уровня масла; Г — увлажнение верхней части изоляции ввода с образованием проводящих дорожек; Д — нарушение циркуляции масла (разбухание изоляции, шламообразование на уступах изоляционного остова ввода и т. п.); Е — увлажнение (загрязнение) поверхности изоляционного остова ввода и общего повышения диэлектрических потерь в его бумажно-масляной изоляции

Ещё меньший ток может протекать по контуру "диск 7 — пружина 8 — точка "е" замыкания пружины на шпильку 12 — точка "д" замыкания шпильки на диск 7".

В зависимости от места расположения точек касания пружины, ток протекает по одному или другому контуру, показанному в левой части рис. 7 или по периметру обоих контуров. Через точки "а, б, г, д" токи могут протекать в случае плохого контакта в точке "в" и случайных контактов в точках "а, б, г, д ". Путь тока тогда проходит от одного винта 2 или шпильки 12 через один или несколько дисков 4, 5 и 7.

При разборке герметичных вводов 330 кВ (зав. чертёж 093) как правило, обнаруживаются следы подгораний в точках "и" (см. рис. 8а) и "в", значительно меньшие следы подгораний — в других точках, а в точке "е" во вводах этой модификации следов подгораний не обнаружено вовсе из-за невозможности касания пружины 8 и шпильки 12 ( большой зазор между ними).

При разборке вводов 220 кВ (зав. чертёж 042) следы подгораний обнаруживались в точках "г, д, е", так как пружина, как правило, касается шпильки. В точке "з" следы подгораний не наблюдаются, так как между пружиной и поддоном 15 имеется прокладка 13 из электрокартона.

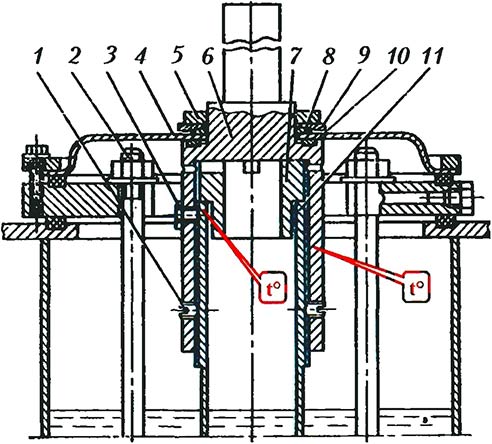

| Рис. 2. Верхний контактный зажим маслобарьерного ввода МТУ-120/600 (заводские чертежи №№ 669, 146). Выносками показаны точки возможных температурных дефектов: |

Рис. 3. Верхний контактный зажим ввода масляного выключателя МВ-110/1000 (заводской чертеж № 132-0-0). Выносками показаны точки возможных температурных дефектов: | |

Рис. 4. Верхний контактный зажим маслобарьерного ввода 220 кВ (заводские чертежи №№ 200-0-0 и 132-0-0). Выносками показаны точки возможных температурных дефектов: |

Рис. 5. Верхний контактный зажим ввода 220 кВ (заводской чертеж № 208-0-0Б). Выносками показаны точки возможных температурных дефектов:

1 — стопорный винт; 2 — шпилька; 3 — стопорный болт; 4 — мембрана; 5 — гайка; 6 — контактный наконечник; 7 — втулка; 8, 10 — уплотнения; 11 — токоведущая труба ввода.

Нагрев возникает из-за неудовлетворительного контакта в резьбовом соединении токоведущей трубы 11 и контактного наконечника 6 (при отсутствии стопорного винта "натяг" резьбы обеспечивается только упругостью резиновой прокладки 10).

Детали 3, 7, 8, и 9 введены в конструкцию ввода при модернизации

Рис. 6. Верхний контактный зажим герметичного ввода 220 кВ (ГБМТ-220/200, заводские чертежи №№ 2ИЭ800042 и 2ИЭ800043).

Выносками показаны точки возможных температурных дефектов:

1 — латунная труба; 2 — стопорный винт; 3 — конусная гайка; 4 — гетинаксовая шайба; 5 — болт; 6 — пружинная шайба; 7 — плоская шайба; 8 — окно в бумажной изоляции; 9 — бакелитовый цилиндр; 10 — бумажная изоляция; 11 — медная труба; 12 — окно в бакелитовом цилиндре (после разворота цилиндра на 90 градусов).

Нагрев возникает из-за неудовлетворительного контакта между токоведущей трубой и металлической трубой, являющейся одной из уравнительных обкладок ввода

1. — труба;

2. — винты установочные;

3. — гайка стяжная;

4. — диск стяжной

5. вспомогательный;

6. — диск стяжной;

7. — вставка нажимная;

8. — диск нажимной верхний;

9. — контур короткозамкнутый;

10. — пружины компенсирующие;

11. — покрышка фарфоровая;

12. — покрытие изоляционное

13. — трубы и шпильки;

14. — шпильки стяжные;

15. — прокладка изоляционная;

16. — поддон;

17. — экран алюминиевый.

Примечания:

- Черными точками показаны места расположения обнаруженных и возможных перегревов, места касаний и горения микродуг между:

а — винтами установочными и диском стяжным вспомогательным;

б — винтами установочными и диском стяжным; в — винтами установочными и вставкой нажимной; г — шпильками стяжными и диском стяжным; д — шпильками стяжными и диском нажимным верхним; е — шпильками стяжными и пружинами компенсирующими; ж — пружинами компенсирующими и диском нажимным верхним;

з — пружинами компенсирующими и поддоном; и — пружинами компенсирующими и трубой.

- Красными пунктирными линиями показаны короткозамкнутые контура протекания тока

Рис. 7. Конструкция узла компенсирующих пружин герметичного ввода 330 кВ

Для предотвращения возможности образования опасных короткозамкнутых контуров следует устанавливать при полной разборке вводов 330 кВ изоляционное покрытие 11 и изоляционную прокладку 13, следить за надёжностью крепления экрана 15 к поддону 14; при полной разборке вводов 220 и 500 кВ следует устанавливать изоляционное покрытие на шпильку 12 и изоляционную прокладку 13. Эти детали работают в сравнительно лёгких условиях: к ним прикладывается небольшое напряжение (не более 1 В), механическая нагрузка на них тоже небольшая, поэтому они могут быть изготовлены из электрокартона или стеклотекстолита толщиной до 1 мм (см. рис. 8б).

Рис. 8. Реконструкция узла компенсирующих пружин герметичного ввода 330 кВ

б) реконструкция узла компенсирующих пружин, предотвращающая возникновение короткозамкнутых контуров.

а) часть компенсирующей пружины со следами воздействия микродуг.

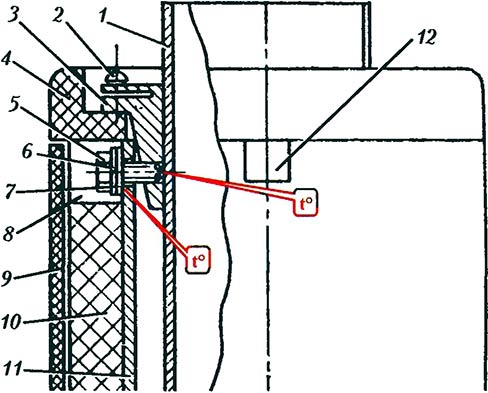

На рис. 9 приведен пример обнаружения дефекта в узле стяжки реакторного ввода типа ГМРБ-0-500/315У1 (зав. чертеж 2ИЭ.800034.02), связанный с возникновением короткозамкнутых витков в этом узле. Ввод был выпущен в мае 1992 года и выведен из работы в апреле 2006 года из-за повышения температуры верхней части фарфоровой покрышки и оголовника ввода (см. рис. 9а) и возрастания концентрации водорода, растворенного в масле ввода. При разборке ввода было выявлено следующее:

- следы разложения масла на внутренней поверхности поддона стягивающего узла ввода и на поверхности одной из стягивающих пружин (см. рис. 9б);

- темный налет в верхней части внутренней поверхности верхней фарфоровой покрышки (см. рис. 9в);

- след разложения масла на внутренней поверхности стакана узла центровки ввода (см. рис.9г);

- налет серого цвета на внешней поверхности остова ввода.

Рис. 9. Образование короткозамкнутых контуров в оголовнике реакторного ввода 500 кВ

Все вышеизложенное указывает на то, что наиболее вероятной причиной дефекта во вводе было образование короткозамкнутых контуров в узле стяжки его оголовника, нагревание элементов этих контуров (с повышенным переходным сопротивлением) индуктированным током и возникновение микродуг в местах неустойчивого контакта — это иллюстрируется рис. 9.