Измерение сопротивлений производят с целью проверки соответствия сопротивления расчетному значению и надежности паек, отсутствия витковых замыканий, определения превышения температуры нагрева обмоток над температурой окружающей среды. Сопротивление может быть измерено в холодном и нагретом состоянии. Холодным состоянием считают такое состояние обмотки, при котором температура обмотки и окружающей среды различаются не более чем на 3°С. Нагретое состояние - это состояние обмоток при рабочей температуре. При определении температуры в холодном состоянии необходимо за 30 мин до испытаний заложить в машину термометры. Для измерения температуры обмоток электродвигателей мощностью до 10 кВт устанавливается один термометр или температурный индикатор, для электродвигателей мощностью до 100кВт 2- не менее двух, для электродвигателей мощностью от 100 до 1000 кВт - не менее трех, для электродвигателей мощностью более 1000 кВт - не менее четырех. В качестве температуры обмоток принимается среднее арифметическое измеренных значений.

Методика измерения сопротивления постоянному току приведена в испытание изоляции электрооборудования повышенным напряжением.

а) Измерение сопротивления постоянному току обмоток статора и ротора. Производится для электродвигателей мощностью 300 кВт и более.

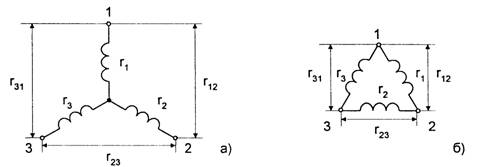

Измерение сопротивления каждой фазы или ветви обмотки производится отдельно. Если фазы обмотки статора соединены в звезду и не имеют вывода нулевой точки (рис. 4,а), измерение сопротивления производится между двумя фазами.

Рис. 4. Соединение фаз обмотки.

Значение сопротивления каждой фазы в отдельности определяется по формулам:

![]()

В случае соединения фаз в треугольник (рис. 4,6) сопротивление каждой фазы определяется:

Если при измерениях значения r12, r23, r31 не отличаются друг от друга более чем на 2% при соединении обмоток в звезду и более чем на 1,5% при соединении обмоток в треугольник, сопротивление отдельных фаз могут рассчитываться по упрощенным фор мулам: при соединении в звезду r1 = r2 = r3 = rизм/2, а при соединении в треугольник r1 = r2 = r3 = 3/2rизм. В этих выражениях rизм - среднее арифметическое измеренных сопротивлений между фазами:

![]()

Измерение сопротивления обмотки ротора в двигателях с фазным ротором производят аналогично измерениям обмоток статора. Напряжение измеряют на контактных кольцах, чтобы исключить влияние переходного сопротивления контактов щеток. Для обеспечения надежного контакта используют специальные разъемные бандажи, под ко торые подкладывают специальные проводники для измерения падения напряжения. Бандажи накладываются на тщательно зачищенную поверхность колец ротора.

Измерение сопротивления обмоток постоянному току повторяют не менее трех раз, и среднее значение принимается за истинное значение сопротивления постоянном току.

Измерение сопротивления различных фаз обмоток статора и ротора электродвигателя должны отличаться друг от друга или от заводских данных не более чем на 2%.

б) Измерение сопротивления постоянному току реостатов и пускорегулировочных резисторов. Измеряется общее сопротивление и проверяется целость отпаек. Измерение производится на всех ответвлениях пускорегулировочных сопротивлений.

Измеренные сопротивления должны отличаться от паспортных данных не более чем на 10%.

Измерение зазоров между сталью ротора и статора.

Величину воздушных зазоров определяют с помощью специального набора калиброванных щупов (пластинчатых - для измерения зазоров до 2мм и клиновых - для зазоров до 20мм). Измерения производят в междужелезном пространстве. Ширину щупа следует применять меньше ширины зубцов, и при замерах щуп не должен попадать на пазовых клин или бандаж. Для электродвигателей переменного тока измерения произво дят в нескольких диаметрально противоположных точках - в четырех или восьми в зависимости от размера двигателя. При небольшой длине активной стали (до 300 мм) зазоры можно измерять с одной стороны, при большей длине - с обеих сторон. Средний зазор равен среднеарифретическому значению измеренных зазоров. В крупных электро двигателях воздушный зазор в нижней части допускается на 0,1÷0,3 мм больше, чем в верхней части.

Размеры воздушных зазоров в диаметрально противоположных точках или точках, сдвинутых относительно оси ротора на 900, должны отличаться не более чем на 10% среднего размера.

Измерение зазоров в подшипниках скольжения.

Замер зазоров производится между шейкой вала и верхним вкладышем подшипника. Величина зазора зависит от диаметра шейки вала и частоты вращения ротора электродвигателя.

Размеры радиального зазора в подшипниках скольжения с разъемными вкладышами определяются по оттискам отрезов свинцовой проволоки диаметром 0,5÷1мм, длиной 2 ÷4см, закладываемых между шейкой вала и верхней половиной вкладыша', а также в полость разъема вкладышей, как показано на рис. 5.

Рис. 5. Измерение зазоров в разъемных подшипниках скольжения.

а - зазор между шейкой вала и верхним вкладышем; б - зазор между верхним вкладышем и крышкой.

При равномерной затяжке стяжными болтами верхней половины вкладыша и крышки подшипника отрезки свинцовой проволоки сплющиваются соответственно за зорам. После снятия верхнего вкладыша производится измерение мегаомметром толщины всех свинцовых оттисков.

Зазор по линии А-А определяется

Зазор по линии Б-Б определяется

![]()

где с1, с2, b1, b2, b3, b4 — толщины свинцовых оттисков.

Значения b1, b2 — не должны отличаться друг от друга больше чем на 10%.

Разъемные подшипники скольжения должны иметь зазоры между верхним вкладышем и шейкой вала,. приведенным в табл. 6.

Таблица 6. Значения зазоров разъемных подшипников скольжения

Подшипники | Зазор верхней, % от диаметра шейки вала |

С кольцевой смазкой С принудительной смазкой С отрицательной реакцией у приводов с зубчатой передачей | 0,15-0,20 0,20-0,30 0,15 |

Аналогично определяют зазор между верхним вкладышым и крышкой подшипника (рис. 5,б). Его устанавливают равным 0,05 мм.

Радиальный зазор в неразъемных подшипниках скольжения измеряют щупом, вводимым между шейкой вала и вкладышем. При измерении щуп следует вводить на всю длину вкладыша. Допустимые размеры радиальных зазоров приведены в табл. 7.