Срок службы трансформаторов определяется десятками лет. В связи с этим вопросам защиты от коррозии черных и цветных металлов, находящихся в среде трансформаторного масла, уделяется большое внимание.

В трансформаторостроении применяются углеродистая и кремнистая стали, медь, алюминий, бронза, медно-фосфористый и оловянно-свинцовый сплавы. Для покрытий черных и цветных металлов используют цинк, олово, кадмий, никель и хром.

Коррозия металлов в среде трансформаторного масла прежде всего приводит к образованию мыл органических кислот, которые ускоряют окисление масла и обусловливают рост диэлектрических потерь.

В ряде конструкций коррозия металлов подвижных контактов переключающих устройств приводит к увеличению переходного сопротивления между контактами, что в свою очередь может вызвать их разогрев. Это особенно опасно для таких подвижных контактов, которые работают периодически, поскольку за отрезок времени между последовательными переключениями коррозия может быть существенной.

Но до сих пор нет стандартизованного метода оценки коррозионной агрессивности трансформаторных масел по отношению к металлам. Наиболее пригодны для этого (с точки зрения воспроизводимости реальных условий) статические методы, в которых окисление масла осуществляется достаточно продолжительное время (до 1000 ч) при температуре +95 °С в присутствии того или иного металла. Изучение коррозии металлов в этих условиях показало, что сталь, кадмий, цинк, никель, хром мало разрушаются в среде окисляющего масла. Наиболее интенсивно протекает коррозия меди.

Можно считать, что медь является наиболее чувствительным индикатором коррозионной агрессивности трансформаторных масел. Интересно, что масса пластинок из олова, его сплавов и большинства других изученных металлов в процессе испытания возрастает, что также обусловлено коррозией. Однако образующиеся при этом соли малорастворимы в масле и при отсутствии механического воздействия сохраняются на поверхности пластинок.

В результате воздействия окисляющего трансформаторного масла на медь на поверхности последней образуются пленки, обладающие электроизоляционными свойствами. Это удалось установить, измеряя с помощью чувствительного микроомметра переходное сопротивление между двумя медными пластинами, находящимися различное время в среде окисляющегося трансформаторного масла. Перед измерением пластины отмывались в спирто-бензольной смеси от осевшего на них осадка. Измерения производили в строго идентичных условиях (рисунок 1).

1 — медные пластины; 2 — пластины из изоляционного материала; 3 — постоянный груз; 4 — щупы микроомметра

Рисунок 1 - Измерение переходного сопротивления между двумя медными пластинами

Установлено, что переходное сопротивление возрастает с увеличением продолжительности нахождения пластин в кислом масле. В маслах различного происхождения рост переходного сопротивления неодинаков (рисунок 2). В маслах, полученных фенольной очисткой из восточных сернистых нефтей и не содержащих антиокислительных присадок, переходное сопротивление довольно быстро начинает превосходить значение 30000 мкОм. В присутствии ионола в этом же масле процесс несколько замедляется. В масле из сернистых нефтей, подвергшемся гидроочистке, переходное сопротивление пластин возрастает медленно. Остальные масла (из бакинских и анастасиевской нефтей) занимают промежуточное положение. При введении в гидроочищенное масло ионола наблюдается парадоксальное явление — рост переходного сопротивления, причем тем больший, чем выше концентрация присадки (рисунок 3). Это наблюдается и у масла из бакинских нефтей, но только при достаточно большой концентрации ионола (0,5%). В этих случаях, как и в большинстве других, рост переходного сопротивления сопровождается увеличением коррозии меди.

1 — масло из сернистых нефтей (очистка 100% фенола; S=1,0%); 2 — масло из сернистых нефтей (очистка 135% фенола; S=1,0%); 3 — масло из сернистых нефтей (очистка 200% фенола; S=0,58%) с 0,2% ионола; 4 — масло из сернистых нефтей (гидроочистка); 5 — масло из бакинских нефтей; 6 — масло из эмбенских нефтей; 7 — импортное масло (английское)

Рисунок 2 - Зависимость коррозии медных пластин и переходного сопротивления между ними от продолжительности окисления в различных трансформаторных маслах (окисление в статических условиях при температуре 95°С)

1 — масло чистое; 2 — масло + 0,2% ионола; 3 — масло + 0,3% ионола; 4 — масло + 0,5% ионола

Рисунок 3 - Зависимость коррозии медных пластин и величины переходного сопротивления между ними от продолжительности окисления в трансформаторном масле из сернистой нефти (гидроочищенном) и концентрации в нем ионола (окисление в статических условиях при температуре 95 °С)

По мере увеличения продолжительности окисления масла коррозия меди возрастает (рисунки 2 и 3). Однако наступает момент, когда изменение массы медной пластины замедляется; это связано, очевидно, с оседанием на поверхности меди продуктов взаимодействия ее с кислыми компонентами масла, в результате чего увеличивается масса пластин. Интересно, что при данной температуре коррозия меди мало зависит от соотношения между размером поверхности металла и объемом масла, в связи с чем в лабораторных опытах в небольших сосудах (140 г масла) и при стендовых испытаниях в трансформаторах емкостью 10 и 25 л масла получены значения одного порядка (таблица 1).

Таблица 1 - Коррозия меди при различных соотношениях между размером ее поверхности S и массой окисляющего масла М

Условия окисления | S/M, см2/кг | Коррозия меди в трансформаторных маслах, г/м2 | ||

из сернистых нефтей фенольной очистки с 0,2% ионола | из бакинских нефтей | из анастасиевской нефти | ||

В трансформаторе на стенде при 95 °С, 750 ч, М=10·103г, S=10 см2 | 1 · 10 | —3,9 | —0,6 | +0,2 |

В трансформаторе на стенде при 95 °С, 2500 ч, M=25·103, S=300 см2 | 12·10 | —4,4 | —1,6 | — |

В стеклянном сосуде при 95°С, 1000 ч, М=140 г, S=200см2 | 1400·10 | —3,0 | —1,1 | +0,2 |

В стеклянном сосуде при 95°С, 1000 ч, М=140 г, S=100 см2 | 700·10 | —3,1 | — | — |

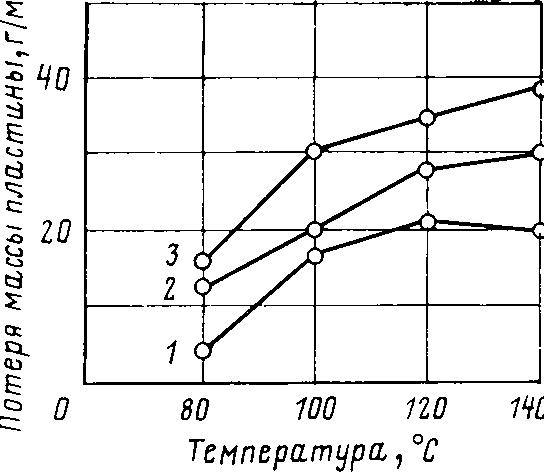

Как правило, с повышением температуры, при которой осуществляется контакт металла с маслом, коррозия возрастает. Это обусловлено влиянием температуры на скорость коррозионного процесса, а также на скорость окисления масла и накопления коррозионно-агрессивных продуктов окисления (рисунок 4).

1 — 1,09; 2 — 1,5; 3 — 2,7 мг КОН на 1 г масла

Рисунок 4 - Зависимость коррозии медно-свинцовых пластин от температуры в маслах различной кислотности

Интенсивность коррозии меди зависит от особенностей химического состава масла.

В одних маслах, например сернистом (фенольной очистки), эмбенском, коррозия меди весьма значительна, в других (масло гидроочистки, импортное) она мало заметна.

При наличии в масле воды корродирующее действие таких кислот, как муравьиная, уксусная, масляная, повышается.

Установлено, что под действием электрического поля ускоряется коррозия меди, что оценивалось по увеличению содержания серы на медных пластинках (рисунок 5).

1 — опыт в электрическом поле напряженностью 5 МВ/м; 2 — опыт в тех же условиях, но без поля

Рисунок 5 - Влияние напряженности электрического поля на коррозию меди в среде трансформаторных масел с различным содержанием серы

Характерно, что в трансформаторных маслах которые обладают повышенной коррозионной агрессивностью по отношению к меди, нами наблюдалось резкое увеличение tg δ масла.

Таблица 2 - Коррозия меди в трансформаторных маслах различного происхождения после 1000 ч окисления при 95 °С

Происхождение масла | Коррозия меди, г/м2 | tg δ масла при 70 °С, 10-2 |

Из сернистых нефтей фенольной очистки (S=1,0%) без присадки | —6,9 | Более 100 |

Из зернистых нефтей фенольной очистки (S=0,4%) с 0,2% ионола | —3,0 | Более 100 |

Импортное (французское) фирмы ЕССО | —4,2 | 94,7 |

Из смеси бакинских нефтей кислотно-контактной очистки (S=0,13%) | —1,6 | 19,0 |

Из сернистых нефтей; получено методом гидроочистки (S=0,14%) | +0,20 | 9,8 |

Импортное (английское) фирмы „Шелл" | +0,40 | 5,2 |

По современным представлениям коррозия металлов в масле обусловлена воздействием на них перекисей и кислот. Роль перекисей сводится к окислению металла, а кислоты, взаимодействуя с окислами металлов, образуют мыла, растворимые в масле или же выпадающие в осадок. Присутствие таких мыл является причиной высоких диэлектрических потерь в масле. В образовании окислов металлов может принимать участие также растворенный в масле молекулярный кислород.

При отсутствии перекисных соединений коррозии меди не происходит (рисунок 6, кривая 1), о чем свидетельствует сохранение первоначального значения tg δ масла.

1 — отсутствие перекисей в масле, поверхность меди 1600 см2 на 1 л масла; 2 — концентрация перекисей в масле 1,85 моль/л, поверхность меди та же; 3 — концентрация перекисей в масле 3,6 моль/л, поверхность меди та же; 4 — в сосуд с маслом введено 18 моль/л кислорода; стрелкой обозначен этот момент

Рисунок 6 - Зависимость tg δ электроизоляционного масла «Юнивольт-35» фирмы «ЕССО» от продолжительности старения его при температуре 85°С (в вакууме)

При одновременном присутствии в масле меди и перекисных соединений tg δ масла возрастает в продолжение опыта примерно пропорционально концентрации перекисных соединений в масле (кривые 2 и 3).

Коррозионная агрессивность трансформаторных масел, не содержащих сернистых соединений, существенно зависит от особенностей углеводородного состава масел. Так, при окислении отдельных углеводородных фракций, выделенных из типичного трансформаторного масла бакинского месторождения, таких, как метано-нафтеновая, легкая ароматическая, средняя ароматическая, наблюдался рост коррозии меди в масле, составляющий соответственно 0,19; 0,41; 0,85 г/м2. Очевидно, это обусловлено тем, что по мере увеличения степени ароматичности фракций в окисленном масле возрастает доля ароматических гидроперекисей и ароматических кислот. Как известно, химическая активность ароматических кислот, характеризуемая показателем кислотности рКк, составляет 4,1 и ниже, доходя до 1,4 для многоосновных кислот. Показатель рКк для алифатических кислот, содержащих три и более атомов углерода в цепи, обычно равен 4,8—5,0, следовательно, и химическая активность таких кислот ниже. Существенное значение при оценке коррозионной агрессивности трансформаторных масел имеют данные о количественном выходе низкомолекулярных (водорастворимых) кислот при окислении масел.

В связи с тем значением, которое имеют перекисные соединения в развитии процесса коррозии меди, становится понятным наблюдавшийся факт замедления коррозии в присутствии целлюлозных материалов. Перекисные соединения активно воздействуют на целлюлозу, вызывая ее разрушение. В результате только часть всех перекисных соединений участвует в реакциях с металлом. Кроме того, целлюлозные материалы обладают высокой адсорбционной способностью по отношению к кислотам, прежде всего низкомолекулярным, которые вызывают наибольшую коррозию. Конечный результат зависит от количественного соотношения между скоростями этих одновременно протекающих процессов. Эти особенности следует учитывать при интерпретации результатов испытаний коррозионности трансформаторных масел.

Особо стоит вопрос, в какой степени сераорганические соединения масла оказывают влияние на его коррозионную агрессивность и рост переходного сопротивления контактных систем.

В настоящее время лишь в отношении меркаптанов можно с уверенностью сказать, что они вызывают интенсивную коррозию меди в среде окисляющего трансформаторного масла.