1. Монтаж естественных заземляющих устройств

Если проектом предусмотрено использование защитных свойств строительных конструкций, то возможны следующие варианты исполнения:

1) в случае стального каркаса здания никаких дополнительных работ для создания заземляющего устройства от электромонтажников не требуется. Заземление нейтрали трансформатора, а также корпусов оборудования, электротехнических конструкций следует производить с помощью приварки проводника заземления к колонне здания или к строительным конструкциям, имеющим связь с каркасом здания; строители должны дать акт на скрытые работы по соединению арматуры фундаментов с анкерными болтами;

2) в случае железобетонного каркаса необходимо электромонтажникам совместно со строителями организовать приемку работ по соединению закладных изделий колонн и фундаментов (рис. 1) и других соединений железобетонных изделий, обеспечивающих объединение в единое целое арматуры железобетонного каркаса в соответствии с табл. 10. На указанные работы должны быть составлены акты на скрытые работы, если соединения замоноличиваются, или акт на выполнение соединений в соответствии с проектом, если соединения видимы (последнее может быть отмечено в паспорте на заземляющее устройство).

Рис. 1. Монтаж перемычек заземления при использовании стропильных и подстропильных балок для соединения металлической арматуры здания:

I — закладные изделия с перемычками

Соединение нуля трансформатора с закладным изделием осуществляется приваркой заземляющего проводника к закладному элементу колонны или фундамента. Заземление (соединение с помощью заземляющего проводника) корпусов электрооборудования, электротехнических конструкций должно осуществляться приваркой к закладным изделиям на колоннах. Запрещается приваривать заземляющий проводник к арматуре стеновых панелей.

Аналогичные требования при монтаже необходимо соблюдать при использовании эстакад в качестве заземляющего устройства.

2. Монтаж искусственных заземляющих устройств

Монтаж заземлителей.

До начала электромонтажных работ строительная организация должна закончить работы по устройству планировки, траншеи или котлована.

В качестве искусственных заземлителей применяются:

углубленные заземлители — полосы или круглая сталь, укладываемые горизонтально на дно котлована или траншеи в виде протяженных элементов;

вертикальные заземлители — стальные ввинчиваемые стержни диаметром 12 — 16 мм, угловая сталь с толщиной стенки не менее 4 мм или стальные трубы (некондиционные с толщиной стенки не менее 3,5 мм). Длина ввинчиваемых электродов, как правило, 4,5 — 5 м. забиваемых уголков и труб 2,5 — 3 м. Верхний конец вертикального электрода должен быть на расстоянии 0,6 — 0,7 м от поверхности земли. Расстояние от одного электрода до другого должно быть не менее его дайны;

горизонтальные заземлители — стальные полосы толщиной не менее 4 мм или круглая сталь диаметром не менее 10 мм. Эти заземлители применяются для связи вертикальных заземлителей и как самостоятельные заземлители. Горизонтальные заземлители из полосовой стали прокладываются по дну траншеи на глубине 700 — 800 мм на ребро.

Конструктивные узлы и транспортабельные части заземлителей изготовляются в МЭЗ.

Электроды и заземляющие проводники не должны иметь окраски, должны быть очищены от ржавчины, следов масла и т. д. Если грунты агрессивные. то применяют оцинкованные электроды. Погружение электродов в грунт осуществляют с помощью специальных приспособлений.

Соединение частей заземлителя между собой, а также соединение заземлителей с заземляющими проводниками следует выполнять сваркой. При наличии источников электроэнергии соединения выполняют электросваркой. Сварные швы, расположенные в земле, необходимо покрывать битумным лаком для защиты от коррозии. При работе на отдаленных объектах и линиях электропередачи рекомендуется соединение частей заземлителей с заземляющими проводниками выполнять термитной сваркой.

После монтажа заземляющих устройств перед засыпкой траншеи должен быть составлен акт на скрытые работы по форме № 47, на заземляющее устройство дополнительно составляется акт по форме № 48г а также паспорт.

Паспорт на заземляющее устройство должен содержать схему заземления, основные технические данные, данные о результатах проверки состояния заземляющего устройства, о характере ремонтов и изменений, внесенных в данное устройство.

ФОРМА № 47

(город)

(министерство и ведомство)

(трест)

(заказчик)

(объект)

(монтажное управление)

20 г.

(участок)

АКТ

освидетельствования скрытых работ по монтажу заземляющих устройств и присоединений к естественным заземляющим устройствам

Осмотром выполненных работ по монтажу заземляющего устройства установлено:

1) заземляющее устройство выполнено в соответствии с проектом ____________

(название)

(проектная организация)

по чертежам

(номер)

2) отступления от проекта:

, разработанным

(указать наличие неудовлетворительных контактов, а также наличие антикоррозионной

защиты и отличительной окраски)

5. Выявленные дефекты:

Заключение

Оформляется подписями проверяющего и производителя работ (мастера).

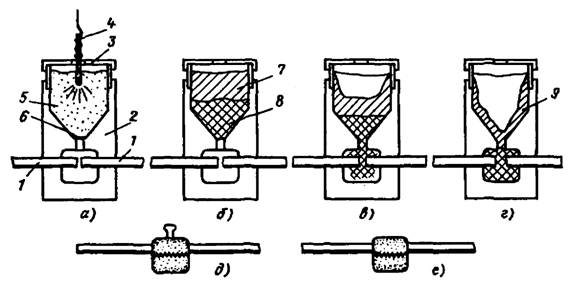

Рис. 2. Типы соединения стальных полос и стержней, выполненных термитной сваркой:

а — соединение стержней встык; б — соединение полипе встык; в — соединение полос внахлестку; г — соединение стержней внахлест; д — соединение арматурной стали; е — соединение тросов

Сварка стальных полос и стержней заземления. Термитно-тигельная сварка применяется для соединения стальных полос шириной 25, 30 и 40 мм при толщине 4 — 5 мм и стержней диаметром 12, 14 и 16 мм в контурах заземлений, для присоединения контуров к заземлителям, опорам линий электропередачи и другим стальным конструкциям. Типы соединений и ответвлений полос и стержней, выполненных с помощью термитной сварки, показаны на рис. 2, 3. Для выполнения соединений стальных полос и стержней заземления термитной сваркой необходимы приспособления и инструменты, приведенные в табл. 1 и показанные на рис. 4. Термитно-тигельную сварку стальных полос и стержней выполняют в песчано-смоляных тигель-формах одноразового применения (рис. 4), изготовляемых в мастерских заготовительных участков организаций. Тигель-формы изготовляются из смеси кварцевого песка с 6% термореакгивной смолы — пульвер- бакелнта. Верхняя часть полости формы служит тиглем, в котором происходит термитная реакция с выделением стали; нижняя часть представляет собой камеру, в которой происходит сварка (расплавление свариваемых полос или стержней и формирование сварного соединения).

Рис. 4. Песчано-смоляныс тигель-формы для термитной сварки стальных полос и стержней заземления:

а — песчано-смоляная тигель-форма для сварки круглой стали; б — то же для сварки полосовой стали

Рис. 3. Ответвление стальных заземляющих проводников, выполненное термитной сваркой:

а — ответвление стержня от стержня, б — ответвление полосы от полосы. в — ответвление стержня от полосы

Рис. 5. Принадлежности для термитно-тигельной сварки стальных полос и стержней заземления:

а — насадка тигель-формы; б — скоба со струбцинами; в — скобы; г — рычаги с захватами, д — струбцины; 1 — скоба; 2 — струбцина; 3 — поддон для песка; 4 — рукоятка; 5 — проволочная скоба для закрепления тигель-форм

Для закрепления стальных полос и стержней на период сварки применяется приспособление (рис. 6, б), представляющее собой скобу с прикрепленными к ней струбцинами. Отодвигающийся поддон предназначен для песка, которым рекомендуется обсыпать тигель-форму в нижней части для уплотнения. В ряде случаев, когда скоба не может быть использована по условиям размещения контура заземления (ограниченность пространства), применяются раздельные струбцины.

Рис. 6. Закрепление свариваемых стальных полос и стержней:

Отдельные половины тигель-формы закрепляются пружинными клещами (см. рис. 5, в).

Для выполнения термитно-тигельной сварки контуров заземления применяют материалы, указанные в табл. 2.

Для сварки используют обычный алюминиевый термит, представляющий собой механическую смесь компонентов с размером зерен 0,1 — 1,5 мм. Ниже перечислены компоненты, входящие в состав сварочного термита, % массы:

а — при сварке полос внахлест; б — при сварке стержней внахлест; в — при сварке встык

Железная окалина (оксид железа)........................................................................... 70 — 80

Алюминиевый порошок марки АКП......................................................................... 22 — 20

Алюминиевый термит, изготовленный специально для сварки трамвайных рельсов, использовать для соединения стальных проводников заземления нельзя, так как присадки к смеси окалины и алюминиевого порошка, необходимые для сварки рельсов, ухудшают качество соединения проводников заземления вследствие несоответствия тепловых режимов. Для улучшения механических свойств сварных соединений и предотвращения появления газовой пористости на каждый килограмм смеси железной окалины и алюминиевого порошка добавляют 20 г ферромарганца марки Мп-1 с размером зерен 0,1 — 1 мм.

Таблица 1. Приспособления и инструменты для термитно-тигельной сварки

Приспособление | Назначение |

| Для соединения и ответвления внахлест стальных стержней диаметром 12, 14, 16 мм |

Приспособление | Назначение |

5. Скоба со струбцинами (рис. 4. б) | Для закрепления полос и стержней при сварке |

Струбцины (рис. 4, <Э) | Для закрепления полос и стержней при сварке в условиях, когда приспособление 5 не может быть размещено (ограниченность пространства) |

7. Клещи (рис. 4. в) | Для закрепления половин тигель-формы, установленной на свариваемый стык |

8. Рычаги с захватами (рис. 4, г) | Для подгонки (подгибки) свариваемых полос и стержней |

9. Защитные очки с белыми прозрачными стеклами | Для защиты глаз от искр и брызг расплавленного шлака |

10. Щетка из кардоленты | Для зачистки свариваемого стыка |

11. Драчовый напильник размером 8x30x300 мм | То же |

12. Пассатижи | Для вспомогательных работ |

13. Саперная малая лопата | То же |

14. Слесарный молоток массой 0,8 кг | » |

1 Изготовляются в монтажных организациях, использующих термитную сварку.

Таблица 2. Вспомогательные материалы для термитной сварки

Материал | Назначение |

| Для разогрева, расплавления стыка и формирования сварного соединения |

Термитную сварку стальных полос или стержней выполняют следующим образом:

а) подбирают порцию термитной смеси. Для соединения внахлест и встык стальных полос шириной 40 мм и толщиной 4 — 5 мм и стержней диаметром 16 мм между собой и с полосами и стержнями меньших сечений в различных сочетаниях используется 400 г термита; для соединения внахлест и встык стальных полос шириной 30 и 25 мм, толщиной 4 — 5 мм и стержней диаметром 14 и 12 мм в различных сочетаниях между собой — 350 г термита;

б) с помощью рычагов с захватами (см. рис. 5, г) подгоняют концы свариваемых полос или стержней в положение, удобное для закрепления в сварочном приспособлении (скоба со струбцинами или отдельные струбцины);

в) протирают поверхность концов стержней или полос от влаги и зачищают от ржавчины щеткой из кардоленты на участке нахлестка. При сварке встык зачищают концы на длине 50 мм;

г) закрепляют свариваемые полосы (стержни) в струбцины приспособления (рис. 7) или отдельными струбцинами; при сварке встык между торцами стержней оставляют зазор 1 — 2 мм;

д) устанавливают на свариваемый стык сначала одну, затем другую половины песчано-смоляной сварочной формы таким образом, чтобы они плотно совместились и свариваемые проводники вошли в предназначенные для них полости. Не допускается обсыпка формы мокрым песком или грунтом или применение сырых форм, так как попадание влаги в форму может вызвать взрыв. Закрепляют половины формы пружинными клешами (рис. 7). При сварке стержня с полосой одна половина формы должна быть для стержня (см. рис. 4, а), а другая — для полосы (см. рис. 4, б).

Полосы толщиной 4 мм свариваются в формах, предназначенных для полос толщиной 5 мм. Стержни диаметром 12 и 14 мм можно сваривать в формах, предназначенных соответственно для стержней диаметром 14 и 16 мм;

Рис. 7. Установка песчано-смоляной тагель-формы на свариваемый стык стержней:

а — установка песчано-смоляной формы; 6 — приспособление для тигельной сварки в сборе; 1 — скоба со струбцинами; 2 — свариваемые стержни; 3 — песчано-смоляная форма; 4 — скоба; 5 — насадка тигель-формы

е) уплотняют замазкой или асбестовым шнуром зазоры в местах выхода стержней или полос из формы, а также щель между половинами формы в нижней части. Для предохранения от случайной протечки металла в недостаточно уплотненных местах рекомендуется обсыпать форму в нижней части сухим песком или грунтом, насыпая его на поддон приспособления;

ж) если свариваемые полосы или стержни закреплены отдельными струбцинами 1, под них подкдадывают упоры во избежание разрушения при расплавлении полос во время сварки;

Рис. 8. Последовательные стадии (а — е) термитно-тигельной сварки:

1 — свариваемые стержни; 2 — тигель-форма; 3 — крышка тигель-формы; 4 - — термитная спичка; 5 — термит, 6 — стальной кружок, 7 — шлак; 8 — жидкая сталь; 9 — шлак на стыках

з) устанавливают металлическую насадку (рис. 8) на раструб тигель- формы и откидывают крышку насадки;

и) закрывают литниковое отверстие в горловине тигля (нижней конусной его части) стальным кружком;

к) термит тщательно перемешивают в пакете (коробке, банке), в котором он поставляется к месту работы, в противном случае термит может плохо воспламеняться и неровно гореть с выплесками шлака; засыпают в тигель- форму порцию термита, закрывают крышку тигля. Если для сварки используют тигель-форму, предназначенную для большего размера стержня (полосы), чем свариваемые, то увеличивают порцию термита на 75 г;

л) поджигают термит (рис. 8, а\ для этого зажженную термитную спичку, закрепленную на стальной или алюминиевой проволоке, вводят быстрым движением в отверстие крышки и погружают в термит на глубину ее активной части; проволока остается в тигель-форме до окончания сварки, и часть ее расплавляется. Воспламенение и процесс горения термита (рис. 8, а — г) определяют по небольшому факелу пламени, выходящему из отверстия крышки, а также по характерному шипящему звуку, которым сопровождается горение;

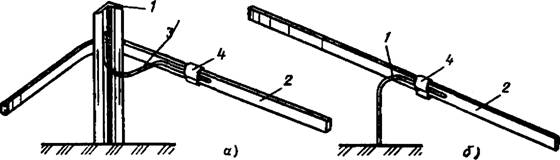

м) через 4 — 5 мин по окончании горения термита с формы снимают металлическую насадку с крышкой и зажимы, скалывают сгоревшую сварочную форму и верхнюю литниковую прибыль со сварного соединения (последнее выполняют, если только соединение не закапывают в землю), снимают приспособление. Для сварки электрода-заземлителя 1, выполненного в виде стержня круглого сечения, с полосой контура 2 (рис. 9, 6) верхний конец заглубленного в грунт стержня изгибают рычагом в положение, параллельное полосе, зажимают в струбцинах или скобе вместе с полосой и выполняют сварное соединение 4 внахлест по технологии, приведенной выше.

Для сварки полосы контура с трубчатым или выполненным из угловой стали (рис. 9, а) заземлителем к ним при заготовке в мастерской электромонтажных заготовок приваривают электросваркой флажок-стержень 3 круглого сечения диаметром 16, 14, 12 мм и длиной свободной (неприваренной) части 500 — 600 мм.

После заглубления заземлителей флажок рычагом с трубчатым захватом отгибают в положение, параллельное полосе контура, зажимают в струбцинах или скобе и сваривают.

В зависимости от конкретных условий монтажа сварное соединение флажка-ответ вителя с контуром может быть выполнено внахлест или встык.

Рис. 9. Соединение плоского горизонтального заземлителя с электродом термитной сваркой:

а — соединение контура заземления с заземлителем (электродом) из угловой стали; б — соединение контура заземления с заземлителем из круглой стали

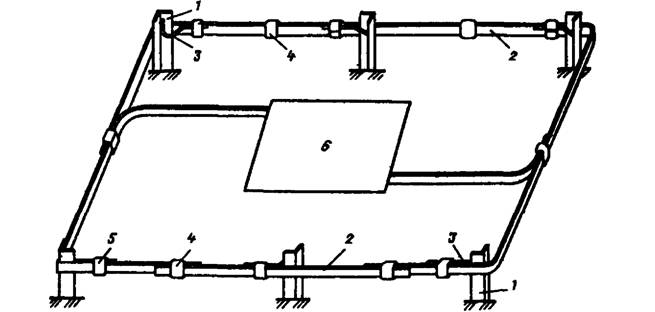

Рис. 10. Общий вид заземляющего устройства, выполненноого методом термитной сварки:

1 — вертикальный заземлитель (угловая сталь); 2 — горизонтальный заземлитель; 3 — флажок-ответвитель, 4 — сварное соединение полос; 5 — сварное соединение полосы со стержнем; 6 — заземляемый объект

Сварное соединение стальных полос или стержней контура заземления с металлическими конструкциями (опорами ВЛ и т. п.) выполняют внахлест или встык также через флажки-ответвители, приваренные к конструкции в процессе ее изготовления. В качестве примера на рис. 10 показан контур заземления с соединениями, выполненными термитной сваркой.

Все сварные соединения проверяют наружным осмотром и на механическую прочность ударами молотка. Соединение считается удовлетворительным, если на нем установлено наличие верхней литниковой прибыли (это свидетельствует о том, что шлак не попал в зону сварки) и если оно не разрушается после нескольких ударов молотком. Для обеспечения необходимого качества сварки необходимо:

а) каждую вновь поступившую партию термита перед применением на монтаже проверить на двух-трех сварках, выполненных в мастерской. Полученные образцы сварных соединений после внешнего осмотра должны быть проверены на механическую прочность и наличие верхней прибыли. Отсутствие верхней прибыли указывает на возможность проникновения шлака в сварочное соединение. В этом случае порции термита следует увеличить на 30 — 50 г. Для проверки на механическу ю прочность образцы сварных соединений зажимают в тисках и ударами молотка изгибают до излома. Если изгиб идет по основному металлу, а сварное соединение не разрушается, то это свидетельствует о том, что соединение обладает достаточной механической прочностью и термит может применяться в производственных условиях. При разрушении сварного соединения от первых ударов необходимо выполнить повторную сварку и проверить ее. При получении отрицательных результатов применения данной партии термита для сварки заземления его применение должно быть запрещено, о чем сообщается заводу-изготовителю термита;

б) проверить песчано-смоляные сварочные тигель-формы на отсутствие трещин, глубоких свищей, сколов, могущих привести к утечке жидкого металла и браку сварного соединения.