Основным способом проходки нефтяных и газовых скважин в настоящее время является вращательное бурение. Долото, находящееся на нижнем конце колонны бурильных труб (КБТ) и создающее усилие на забой скважины за счет части веса КБТ, при его вращении разрушает породу и обеспечивает углубление скважины. Разрушению породы способствует также гидромониторное действие струй бурового раствора, истекающих под давлением из отверстий насадок долота.

Устройства для приведения долота во вращение делятся на две группы:

наземные устройства, осуществляющие вращение всей колонны бурильных труб и жестко связанного с ней долота — буровой ротор или силовой вертлюг (верхний привод) со своими системами привода;

забойные двигатели гидравлические (турбобур, винтовой двигатель) и электрические (электробуры).

Основным наземным механизмом для привода долота является буровой ротор. Важная особенность наземных приводов КБТ и долота состоит в том, что скорость привода может достаточно просто регулироваться различными способами (с помощью механических многоскоростных передач, регулируемого электропривода и т.д.). При этом могут быть получены низкие скорости при высоких значениях момента.

Гидравлические двигатели приводятся в движение потоком бурового раствора. В течение многих десятилетий для бурения нефтяных и газовых скважин применяется турбобур, представляющий собой многоступенчатую гидротурбину, приводящую во вращение долото. Рабочая частота вращения вала турбобура относительно высока и составляет сотни оборотов в минуту, в связи с чем для турбинного бурения характерны высокие механические скорости, но пониженная проходка на долото.

За последние годы находят применение винтовые забойные двигатели, относящиеся к гидравлическим машинам объемного действия. Они характеризуются значительно меньшей частотой вращения вала, что обеспечивает достаточно высокую механическую скорость бурения и более высокую чем турбобур проходку на долото.

Передача энергии долоту с поверхности через наземные передаточные механизмы КБТ вызывает значительные потери мощности и сильно снижает КПД всего процесса бурения, особенно когда глубина скважины достигает 4—5 тыс. м.

В процессе бурения неоднородных пород момент сопротивления на долоте непрерывно меняется. Наиболее сильно колебания момента выражены при долотах режущего типа, меньше — при шарошечных долотах. Колебания момента сопротивления на долоте передаются по колонне бурильных труб приводному двигателю ротора в виде упругих волн кручения, продольных колебаний и других возмущений, распространяющихся в стальных трубах со скоростью около 3 км/с.

В результате отражения волн кручения, вызванных заклиниванием долота, напряжения кручения, могут вызывать поломку КБТ. Исследованиями установлено, что напряжения кручения в колонне бурильных труб при мягкой механической характеристике привода будут меньше, чем при жесткой. Таким образом, с точки зрения ограничения напряжений в КБТ и защиты ее от поломок следует отдавать предпочтение приводу с мягкой механической характеристикой.

При заклинивании долота, когда низ колонны бурильных труб неподвижен, а ротор продолжает вращаться, закручивая трубы, момент двигателя может достигнуть своего максимального значения. Чтобы ограничить возникающие при этом напряжения кручения в КБТ, следует ограничить момент, передаваемый от двигателя ротору. Этого можно достигнуть, применяя двигатели со сравнительно небольшой кратностью максимального момента X < 1,6+1,8 или используя в приводе ротора средства ограничения момента.

С заклиниванием долота связан также процесс передачи колонны бурильных труб кинетической энергии, запасенной во вращающихся частях поверхностного оборудования привода ротора. Для уменьшения кинетической энергии, передаваемой КБТ, целесообразно иметь привод ротора с минимальным моментом инерции вращающихся частей.

На основании изложенного выбор привода ротора и его характеристик должен производиться с учетом следующих требований и технологических особенностей:

режим работы привода продолжительный с изменяющимся моментом сопротивления при бурении пород различной твердости;

привод должен иметь мягкую механическую характеристику на участке от номинального до стопорного режима;

стопорный (максимальный) момент должен быть ограничен на уровне 1,6—1,8 от номинального значения;

для ограничения динамических нагрузок в КБТ привод по возможности должен иметь минимальный момент инерции, приведенный к оси КБТ;

для реализации оптимальных режимов бурения желательно регулирование частоты вращения в широком диапазоне: от 1 00— 1 50 об/мин (реже бывает до 200 об/мин) при проходке верхних интервалов скважины и до 20 об/мин на больших глубинах;

при регулировании частоты вращения вниз от номинальной, привод должен обеспечивать длительную работу при номинальном моменте нагрузки (регулирование с постоянным моментом), а при регулировании частоты вращения вверх от номинальной должен обеспечивать регулирование с постоянной мощностью, не превышающую номинальную;

привод должен быть реверсивным, однако реверс неоперативный; в основных рабочих режимах ротор вращается только в прямом направлении (по часовой стрелке), обратное вращение требуется лишь при выполнении некоторых вспомогательных операций и в аварийных режимах, поэтому возможны оперативные переключения с кратковременным перерывом питания.

При турбинном бурении ротор часто используют для вращения КБТ с малой частотой вращения, что предотвращает «зависание» КБТ в скважине и способствует улучшению процесса бурения. С помощью ротора выполняется раскрепление резьбовых соединений труб и др.

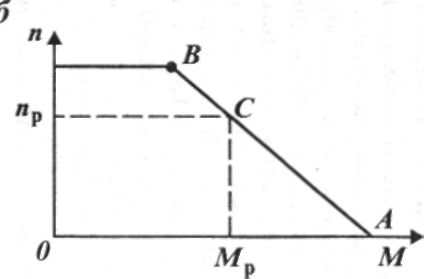

Рис. Функциональная схема (а) и механические характеристики (б) электропривода ротора, управляемого по системе подчиненного управления

Выполнение указанных требований в полном объеме возможно при использовании привода ротора с плавным регулированием частоты вращения в широком диапазоне.

На современных отечественных буровых установках для ротора применяется электропривод по системе ТП — Д, который в полной мере отвечает указанным требованиям. Функциональная схема электропривода ротора изображена на рис, а. Она аналогична схеме управления электроприводом бурового насоса. Отличие состоит в наличии управляемого ограничителя УОТ уровня выходного напряжения регулятора ЭДС и узла управления УО, автоматически изменяющего этот уровень, т.е. сигнал Uзт задания тока (момента) двигателя ротора. Благодаря узлу УО в рабочем диапазоне достигается мягкая механическая характеристика электропривода (рис.). Точке А характеристики соответствует максимальное, а точке Q — минимальное значения Uзт, ё — одна из рабочих точек механической характеристики.

Весьма перспективным для ротора является электропривод по системе ПЧ — АД, обеспечивающий значительное снижение динамических нагрузок в КБТ по сравнению с электроприводом по системе ТП — Д, так как момент инерции асинхронного короткозамкнутого двигателя значительно меньше, чем у двигателя постоянного тока.

Увеличение производительности роторного бурения при применении регулируемого электропривода можно достигнуть как за счет изменения (от рейса к рейсу в функции глубины скважины) начальной частоты вращения долота, так и регулирования (в функции износа долота, времени рейса или мощности на забое) частоты вращения долота в течение одного рейса (последняя возможность эффективно реализуется в автоматизированных системах).

Исследованиями установлено, что долевое увеличение механической скорости за счет регулирования от рейса к рейсу составляет 1,13, а в процессе одного рейса 1,1 — 1,18, увеличение рейсовой скорости — соответственно 1,09 в первом случае и 1,07—1,13 — во втором.

На буровых установках класса 1 —4 с электроприводом по системе ТП — Д для ротора применяется электродвигатель сравнительно небольшой мощности (160 — 250 кВт). На установках выше 4-го класса электродвигатель ротора в целях унификации обычно принимается того же типа, как и для буровых насосов, со значительным запасом по мощности.