Аппарат, состоящий из омического сопротивления и коммутационного устройства, с помощью которого можно регулировать это сопротивление, называют реостатом. По назначению различают реостаты пусковые (для пуска электродвигателей) и реостаты возбуждения (для регулирования напряжения генераторов). В зависимости от материала, из которого выполняют сопротивление, реостаты бывают металлические, угольные и жидкостные. По способу охлаждения резисторов (в них электрическая энергия преобразуется в теплоту) реостаты разделяют на воздушные, масляные и водяные. Большинство пусковых и пускорегулировочных металлических реостатов общепромышленного назначения выполнены со ступенчатым выключением резисторов. В электроустановках промышленных предприятий применяют преимущественно реостаты с металлическими резисторами и воздушным или масляным охлаждением из-за простоты их конструкции и эксплуатационной надежности.

Резисторы реостатов (рис. 8) выполняют из металлов и сплавов, обладающих высокими удельным сопротивлением, механической прочностью, температурой плавления и коррозийной стойкостью. Это, например, фехраль (сплав железа, хрома и алюминия) и нихром с удельными сопротивлениями 1,18 и 1,130м-мм2/м и максимально допустимой температурой 850 и 1000° С соответственно. Фехраль распространен по сравнению с нихромом, является более дешевым и менее дефицитным. Но по своим механическим свойствам он напоминает чугун, что затрудняет его механическую обработку и не позволяет изготовлять из него тонкий провод для намотки реостатных секций. Меньшим удельным электрическим сопротивлением (0,8 Ом • мм2/м) и более низкой допустимой температурой нагревания (400 е С) обладает чугун. Резисторы из чугуна широко применяют в реостатах различного назначения из-за простоты их изготовления (путем литья) и сравнительно низкой стоимости.

Основные работы по ремонту реостатов включают разборку, ремонт или замену резисторов, контактных частей, изоляционных деталей и механизма управления, сборку схемы соединений, сборку и регулировку отремонтированного реостата.

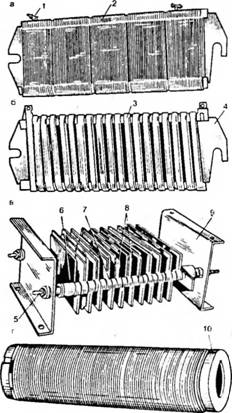

Рис. 8. Элементы сопротивлений (резисторы) реостатов:

а — рамочный из проволоки; б — рамочный из ленты; в — литой чугунный; г — каркасный; 1 — вывод; 2 — проволока сопротивления; 3 — лента сопротивления; 4 — рамка; 5 — изолированный стержень; 6 — изолятор пакета элементов; 7 — изоляционная межэлементная шайба; 8 — чугунные элементы сопротивления; 9 — опорная стойка; 10 — трубчатый каркас из фарфора

Разборку производят осторожно, чтобы не повредить пригодные для повторного использования резисторы, изоляционные детали и контактные устройства. Поврежденные резисторы ремонтируют или заменяют новыми, электроизоляционные детали (изоляторы, втулки, шайбы, прокладки) также заменяют новыми.

При ремонте реостатов особое внимание обращают на состояние их контактов: закопченные поверхности протирают чистыми тряпками, слегка обгоревшие — зачищают напильником, а сильно обгоревшие — заменяют новыми.

После выполнения всех операций ремонта проверяют непрерывность электрической цепи обмоток элементов сопротивления, правильность соединений схемы, надежность изоляции межрезисторных связей, плавность хода контактирующей щетки и правильность расположения упоров, ограничивающих ее перемещение. При необходимости отремонтированный реостат подвергают испытанию: ток реостата не должен превышать паспортных значений, а температура резисторов при нагрузке допустимым током в течение 2 ч — 250 °С.

Ремонт резисторов, контактов и коммутационного устройства наполненных реостатов выполняют так же, как и реостатов с воздушным охлаждением. После ремонта маслонаполненного реостата бак очищают от грязи, промывают, заливают чистым сухим трансформаторным маслом, после чего опускают реостат в бак и закрепляют его.