Дороватовський Н. М., Розов Г. І.

В Основній електромережі Естонської енергосистеми діагностика електрообладнання за допомогою приладів інфрачервоної термографії проводиться з 1997 р. Для цієї мети застосовується термовізор типу Thermovision-550 [1] шведської фірми AGEMA (нині FLIR Systems), що має досить високі технічні характеристики і виявляти підвищені нагрівання електроустаткування ліній електропередачі та підстанцій з точністю до 0,1°С на відстані до 200 м.

В основному термовізор використовується для діагностики високовольтного обладнання [2], а саме: всі видимі контактні з'єднання струмопровідних шин і приєднань до електричних апаратів;

підвісні фарфорові ізолятори; високовольтні конденсатори; конденсатори зв'язку; елементи конденсаторних батарей; прохідні високовольтні вводи та висновки масляних вимикачів;

вимірювальні трансформатори струму; силові трансформатори; грозозахисні високовольтні розрядники.

І це ще не повний перелік електрообладнання, діагностику якого можна проводити методом інфрачервоної термографії. У цій статті розглядається якраз один із видів тепловізійної діагностики, який не входить до цього традиційного списку.

Цим напрямком є тепловізійний контроль заліза статорів турбогенераторів. Зазвичай випробування заліза статорів генераторів проводяться згідно з “Обсягами та нормами випробувань електрообладнання” [3] з метою виявлення дефектних пакетів у статорі та, як правило, під час проведення капітального ремонту. Періодичність таких випробувань встановлена для всіх генераторів потужністю понад 12 МВт старше 15 років та становить 5-8 років.

В Естонії на енергопідприємстві АТ “Нарвські електростанції” періодичність цих випробувань не рідше 1 разу на 6 років.

Як приклад можна запропонувати організацію випробувань заліза статора генератора на Балтійській ЕС (колишній Прибалтійській ГРЕС). На електростанції є 4 генератори типу ТВВ-200-2 потужністю 200 МВт, 8 генераторів ТВФ-100-2 потужністю 100 МВт і 2 генератори Т2-12-2 потужністю 12 МВт - всі вони російського виробництва (“Електросила”

Електростанція працює з 1959 р. і всі генератори значно старші 15 років. Випробування статора заліза є невід'ємною частиною кожного капітального ремонту генератора. Проводяться вони і при кожному пошкодженні сталі статора, при кожному повному або частковому переклинанні пазів обмотки статора, при кожній повній або частковій заміні обмотки статора до укладання і після заклинання нової обмотки.

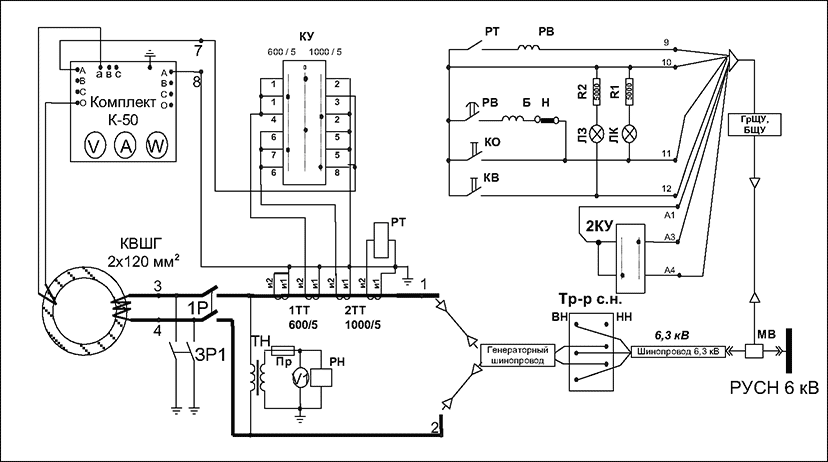

Схема установки випробування заліза генератора:

РТ - реле струму в установці ІЗГ; КО, КВ – кнопки включення МВ за місцем генератора; ЛЗ, ЛК – сигнальні лампи, що показують стан МВ; КУ-вибір коефіцієнта трансформації трансформаторів струму; 2КУ-регулятор напруги анцапф на трансформаторі с.н.

Проведення випробувань заліза статора на Балтійській ЕС дещо відрізняється від подібних випробувань аналогічних генераторів на інших електростанціях, у тому числі й в Естонії. Відмінність це полягає у застосуванні для цієї мети унікальної у своєму роді установки, що називається ІЗГ (випробування заліза генератора). Дана випробувальна установка є власною розробкою технічного персоналу електроцеху електростанції та успішно використовується вже тривалий час.

Головна відмінність випробувань заліза статора генератора з її допомогою полягає в точному регулюванні напруги на обмотці, що намагнічує, намотаною на спинку статора генератора. Друга відмінність полягає в тому, що установка використовує живлення з РУСН 6 кВ по шинопроводу 6,3 кВ через трансформатор власних потреб і далі по генераторному шинопроводу до установки ІЖГ (див. малюнок). Це живлення підводиться до клем установки ІЖГ, до складу якої входять трансформатор напруги, а також два трансформатори струму (600/5 і 1000/5 А), реле струму, що викликає відключення установки у разі перевантаження або короткого замикання в обмотці, що намагнічує. Контроль напруги, що підводиться від трансформатора с.н., можна здійснювати по приладу в установці, оскільки є трансформатор напруги НОМ-6.

Крім того, можливе дистанційне керування масляним вимикачем МВ РУСН 6 кВ з місця проведення випробування у генератора персоналом ЕТЛ. Про положення вимикача 6 кВ інформують лампи ЛЗ та ЛК на установці. Забезпечується можливість регулювання напруги положенням анцапф на трансформаторі с. з місця проведення випробувань заліза генератора.

Управління установкою проводиться по контрольному кабелю від генератора через блочний щит управління, якщо випробовується генератор ТВВ-200-2, або груповий щит управління, якщо випробовується генератор ТВФ-100-2.

Намагнічує обмотка, підключена до клем установки ИЖГ, є певна кількість витків намотаного на статор шлангового кабелю напругою 6 кВ типу КВШГ перерізом 2 х 120 мм2. Для генератора ТВФ-100-2 – це 12 витків, для ТВВ-200-2 – 5 витків. Крім того, додатково намотується ще один контрольний виток проводом ПВЛ на протилежній по колу стороні спинки статора і підключається до клем комплекту К-50 або подібного. Цей комплект також підключений до встановлення ІЖГ та призначений для вимірювання реальної напруги в контрольному витку.

Відповідно до “Обсягів та норм випробування електрообладнання” [3] генератори та синхронні компенсатори з непрямим охолодженням обмоток випробовуються при значенні індукції у спинці статора 1,0 ± 0,1 Тл, тривалість випробування 90 хв; генератори з безпосереднім охолодженням обмоток і всі турбогенератори, виготовлені після 1977, випробовуються при індукції 1,4 ± 0,1 Тл. Тривалість випробування при індукції 1,4 Тл – 45 хв.

Зрозуміло, така робота проводиться за нарядом та з дотриманням “Правил техніки безпеки при експлуатації електроустановок”.

Перед проведенням випробування установка заземлюється. Для цього використовується голий провід, що входить до комплекту випробувальної установки, перерізом не менше ніж 25 мм2. Природно, щодо випробування необхідно запровадити деякі зміни у роботу захисту масляного вимикача МВ. Саме випробування заліза генератора при індукції =1,4Тл (14 000Гс) триває щонайменше 45 хв. Відсутність місцевих перегрівів статора не є підставою для припинення розпочатого випробування.

Показання приладів фіксуються кожні 10 хв. До них відносяться: напруга на контрольному витку, струм і потужність в обмотці, що намагнічує, і напруга мережі живлення.

Питомі втрати сталі не повинні відрізнятися від вихідних даних більш ніж на 10%. Допустимі значення питомих втрат мають бути не більше 1,6 Вт/кг для сталі Е-320, Е-330.

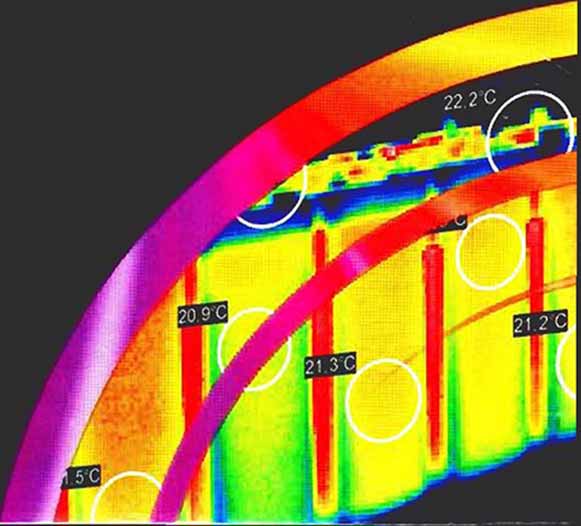

Початкові термограми знімаються до подачі напруги в обмотку, що намагнічує, потім протягом півтори годин через кожні 15 хв при нагріванні статора і його охолодженні. Термограми знімаються для зубцевої частини статора і по всій внутрішній поверхні розточування статора без зняття напруги з обмотки, що намагнічує.

Максимальний перегрів зубців, що визначається за допомогою тепловізора, не повинен перевищувати 25°С і найбільша різниця перегріву різних зубців не повинна перевищувати 15°С (підвищення температури за час випробування щодо початкової). При підвищенні температури точки активної сталі статора генератора до 100°С, а також при появі диму або іскріння в обмотці, що намагнічує, або в обмотці статора випробування негайно припиняються для виявлення причини.

Якщо раніше максимальне перегрів зубців заліза статора визначався за допомогою пірометрів або вручну (дотиком, тобто промацуванням поверхні клинів обмотки статора), то в даний час застосування приладів тепловізійної техніки дозволяє підняти це випробування на зовсім інший, більш високий технологічний рівень.

Однак далеко не при всіх дефектах статора статора нагрівається настільки помітно. При 10-25% дефектів нагрівання може бути до встановленої норми. В решті більшості дефектів нагрівання буде нижче і вони залишаться прихованими для звичайних методів діагностики. На жаль, ці дефекти можуть дати знати про себе ще до проведення наступного капітального ремонту генератора, який відбудеться не раніше ніж через 6-7 років, а це значно більше за загальноприйнятий період розвитку дефекту (максимум 1-2 роки).

Головна перевага застосування приладів тепловізійної техніки полягає якраз у можливості визначення з їх допомогою саме цієї прихованої частини дефектів. По суті, тепловізори, маючи дуже високу чутливість, здатні визначити фактично всі приховані дефекти статора, навіть найнезначніші, які, можливо, ніколи і не вплинуть на роботу заліза статора генератора.

Кількість інформації, одержуваної в ході тепловізійної діагностики, в десятки разів перевищує обсяг, що раніше отримувався. Причому навіть застосування пірометрів не дає подібного результату, оскільки вони дозволяють не так шукати місця нагрівань, скільки стежити за розвитком процесу у вже виявлених місцях дефектів. Тому з їх допомогою не можна отримати повну картину нагрівання статора заліза.

Не можна не наголосити на надзвичайній важливості проведення повторного термоконтролю після проведення ремонту ізоляції заліза статора у місцях виявлених нагрівів (у ході повторного випробування заліза та нового розрахунку втрат у сталі генератора). Тільки термоконтроль із застосуванням приладів тепловізійної техніки здатний з максимальною точністю визначити рівень якості проведеного ремонту.

Безумовно, для застосування цієї діагностичної техніки є реальна перешкода - це її дуже висока вартість. Однак, беручи до уваги вартість генераторів та вартість їх ремонтів, особливо у разі аварій на них, ця перешкода стає не настільки непереборною.

Висновки

- З метою підвищення ефективності діагностики стану заліза статора при проведенні випробувань його під час капітальних ремонтів турбогенераторів доцільно користуватися приладами тепловізійної техніки, що дозволяють у десятки разів збільшувати точність визначення дефектних місць щодо їх нагрівання.

- Наведено один з можливих варіантів установок для випробування заліза статора, який дозволяє спростити його проведення, мати можливість регулювання напруги в обмотці статора, що намагнічує, і, головне, зробити проведення цього випробування більш безпечним з точки зору техніки безпеки.

Список літератури

- Thermovision 550. Operating Manual. Stockholm: AGEMA Infrared Systems AB, 1997.

- Застосування тепловізійних приймачів виявлення дефектів високовольтного устаткування. Методичні вказівки. Л., 1990.

- Обсяг та норми випробувань електрообладнання. 6-те вид. М: НЦ ЕНАС, 1998.