Подготовка места, активной части, оборудования и приборов

Для проведения сушки определяют специальное место, на котором могут быть размещены трансформатор, необходимое оборудование и приборы и к которому должны быть подведены подъездные пути для автотранспорта.

В летнее время возможно проведение сушки на открытом воздухе, на территории подстанции, на фундаменте.

При проведении сушки вне помещения (башни ТМХ, машинного зала станции и т. д.) должны быть приняты меры к недопущению попадания пыли, грязи и атмосферных осадков на место сушки.

Трансформатор во время сушки располагают на собственных катках или специальных металлических подставках. Территория для проведения сушки, должна быть ограждена.

В неблагоприятных условиях (зимнее время, дождливый период и т. п.) и невозможности проведения сушки в помещении на месте сушки устанавливают «тепляк». Для строительства «тепляка» необходимо применять негорючие материалы или лесоматериалы с обивкой негорючим материалом. В «тепляке» должно быть не менее двух дверей, расположенных на противоположных стенках. Расстояние от стенок бака до стен «тепляка» должно быть не менее 3 м, а от крышки трансформатора до потолка «тепляка» — не менее 1,8 м.

Оборудование, применяемое для вакуумирования и заливки маслом, должно быть размещено вне «тепляка», но возможно ближе к трансформатору в специальном укрытии.

Место сушки должно быть достаточно освещено, оборудовано телефонной связью. Ввиду того что сушка связана с нагревом до высокой температуры больших масс промасленной изоляции и масла, должны быть приняты специальные меры противопожарной безопасности. В связи с применением мощных электрических источников нагрева применяются меры по обеспечению безопасности работ с электроустановками.

Сушку трансформатора производят без масла. После слива масла демонтируют установленные на трансформаторе постоянные вводы и комплектующие узлы, не рассчитанные на вакуум, создаваемый в баке при сушке. Если изоляция, загрязнена, ее промывают через люки струей нагретого до температуры 50—60°С сухого трансформаторного масла. Затем удаляют все остатки масла на дне бака и насухо вытирают салфетками.

Бак трансформатора устанавливают с наклоном примерно 2% в сторону имеющегося на дне маслосливного отверстия, чтобы обеспечить возможность удаления выделяющегося из изоляции в процессе сушки масла. Отводы каждой из обмоток соединяют между собой внутри бака алюминиевыми или медными проводниками и через изоляторы класса напряжения не менее 6 кВ выводят на крышку бака для контроля за изменением характеристик изоляции трансформатора в процессе сушки. В качестве вводов используют либо собственные вводы трансформатора напряжением 6—35 кВ, либо временные вводы, устанавливаемые на заглушках люков.

Для получения достоверных значений параметров изоляции при сушке изоляционные расстояния между самими временными проводниками и между проводниками и заземленными частями трансформатора должны быть 50—100 мм. После вывода отводов необходимо проверить возможность проведения нужных измерений.

Для контроля за температурным режимом сушки на активной части трансформатора устанавливают температурные датчики в следующих местах:

1) в масляном канале верхнего ярма магнитопровода среднего стержня для трехфазных трансформаторов или любого из стержней для однофазных трансформаторов— 2 шт. По этим датчикам судят о температуре нагрева внутренних участков изоляции. Если установка термодатчиков в этих местах невозможна, допускают установку их между изолирующим цилиндром и стержнем магнитопровода. При этом обеспечивается контакт термодатчика с магнитопроводом. Глубина установки датчиков в этих местах должна быть не менее 350 мм;

2) на нижнем ярме магнитопровода между фазами для трехфазных трансформаторов или между стержнями для однофазных трансформаторов— 1 шт. По этому датчику судят об эффективности донного подогрева бака трансформатора;

3) на изоляции, находящейся на наименьшем расстоянии от патрубка, через который подается подогретый воздух в процессе сушки — 1 шт. По этому датчику оценивают степень охлаждения изоляции в период продувки ее воздухом;

4) в патрубке, через который подается нагретый воздух в бак, и в патрубке, через который откачивается парогазовая смесь — по 1 шт.;

5) между активной частью и стенкой бака на середине расстояния между ними — 2 шт. Эти датчики контролируют температуру воздуха в баке;

6) на активной части трансформатора, на наружной поверхности перегородки, посредине ее высоты, в местах наименьшего удаления ее от бака — 2 шт. Если перегородки нет, датчики устанавливают в дистанционных прокладках обмоток. Датчики используют для контроля за недопустимым превышением температуры изоляции;

7) на макете изоляции, если он применяется для оценки качества сушки трансформатора, на бакелитовых цилиндрах вводов и других изоляционных деталях и узлах в местах наименьшего расстояния их от стенок бака, если сушка их производится совместно с изоляцией трансформатора — по 1 шт.

Снаружи на баке трансформатора термодатчики устанавливаются в следующих местах:

1) на стенке бака между балками жесткости по высоте бака в двух точках — 2 шт.;

2) посредине крышки бака под теплоизоляцией — 1 шт.;

3) на наружной поверхности дна бака над нагревателями — 3 шт.;

4) на угловых балках жесткости по высоте в двух-трех точках — 3 шт.;

5) в месте наибольшего нагрева бака — 1 шт. Места наибольшего нагрева определяются переносным термодатчиком после включения индукционной обмотки.

В качестве термодатчиков обычно применяют термосопротивления типа ТСМ или ТСП по ГОСТ 6651-78 или термоэлектрические термометры типов ТХК и ТХА. Для контроля температуры на наружных стенках бака допускается применение ртутных и спиртовых термометров. Для более надежного контроля рекомендуется применять термоэлектрические термометры, так как они практически не имеют тепловой инерции и их можно установить в труднодоступных местах.

Перед применением термодатчиков их показания необходимо проверить при помощи образцового датчика.

При установке термопар необходимо обеспечить надежное соприкосновение спая с измеряемым объектом, возможность свободного удаления их по окончании сушки и изоляцию от токоведущих и заземленных частей трансформатора. В связи с этим для установки в трансформатор применяют термопары с изолированными проводами и располагают их на расстоянии не менее 350 мм от голых токоведущих частей активной части. Провода от термопар выводят через люки на баке между двумя резиновыми прокладками. После вывода термопар проверяют отсутствие замыканий проводников между собой и на землю и, подсоединяя их к прибору для измерения, проводят контрольные измерения температуры. По окончании работ в журнале указывают порядковый номер и место установки каждой термопары, составляют инструкцию по измерению температуры в баке.

Все отверстия на баке обычно плотно закрывают транспортными заглушками на резиновых прокладках. Если механическая прочность транспортных заглушек недостаточна для обеспечения полного разрежения в баке, ее усиливают путем приварки на наружной ее поверхности уголков или швеллеров.

При сушке трансформаторов с погружными регуляторами бак контактора должен быть залит маслом, а полость его соединена вакуум-шлангом с баком трансформатора. По окончании сушки масло сливают и бак контактора заполняют свежим маслом.

Навесные регуляторы перед сушкой должны быть демонтированы, а вместо них установлены усиленные транспортные заглушки.

Перед установкой заглушек необходимо ослабить гайки, крепящие к баку переходные изоляционные плиты с вводами, соединить полость бака с полостью транспортной заглушки, проверить наличие достаточного изоляционного расстояния между проходными вводами и заглушкой.

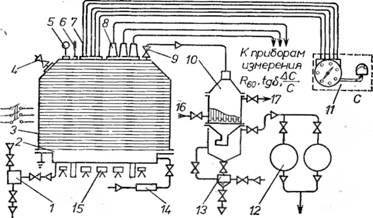

На рисунке 1 показана схема расположения оборудования и приборов для проведения вакуумной сушки трансформаторов индукционным методом нагрева изоляции.

1 — бачок слива масла; 2 — бак трансформатора; 3 — намагничивающая обмотка; 4 — кран для заливки масла; 5 — стрелочный вакуумметр; 6 — датчик прибора BT-3 или ВСБ1; 7 — выводы термодатчиков; 8 — временный ввод; 9 — кран вакуум-провода; 10 — охлаждающая колонка; 11 — прибор измерения температуры; 12 — вакуум-насос; 13 — емкость для отбора конденсата; 14 — воздухоочистительный фильтр; 15 — печи нагрева; 16 — вход воды; 17 — выход воды

Рисунок 1 - Принципиальная схема расположения оборудования и приборов при вакуумной сушке изоляции индукционным методом нагрева

Для откачки водяных паров из бака и создания в нем необходимого разрежения применяют вакуум-насосы типа ВН-6 или ВН-300, которые подсоединяют вакуум-проводом к расположенному на крышке бака крану.

При сушке трансформаторов следует иметь один резервный насос и достаточное количество вакуумного масла.

Для отбора выделяющегося из изоляции конденсата и защиты вакуум-насосов от попадания в них влаги в вакуум-проводе между баком и насосом устанавливают охладительные колонки. Колонка должна быть вакуумно-прочной, иметь пропускную способность по парам не менее 150 л/с и поверхность охлаждения 4—8 м2. На практике применяют различные конструкции колонок, поверхность которых обычно охлаждается водой. Показанная на рисунке 1 охлаждающая колонка работает следующим образом. Влажный воздух из бака трансформатора поступает через патрубок в колонку. Проходя внутри трубок калорифера, пары воды конденсируются в результате охлаждения поверхностей трубок водой.

Поступающая в колонку охлаждающая вода двигается против направления движения влажного воздуха. Полость колонки, омываемая водой, должна быть надежно герметизирована для исключения попадания охлаждающей воды в полость колонки. Сконденсированная влага стекает в воронку, а воздух уходит через патрубок к вакуумному насосу.

Для удаления конденсата в нижней части колонки предусмотрена специальная емкость, соединенная кранами с внутренней полостью колонки и окружающей средой. В процессе работы охлаждающей колонки краны находятся в закрытом положении. Для удаления конденсата, манипулируя кранами, вначале емкость для отбора соединяют с полостью колонки и после выравнивания давления сливают в нее конденсат, затем емкость отсекают от полости колонки, соединяют с окружающей средой и сливают конденсат в мерную посуду.

Вакуум-провод должен быть как можно меньшей длины, сечением не менее входного сечения вакуум-насоса и не иметь большого количества изгибов.

Для удаления выделяющегося из изоляции в процессе сушки масла к маслосливной пробке на дне бака подсоединяют бачок емкостью не менее 100 л. Бачок должен быть рассчитан на полный вакуум.

В процессе вакуумной сушки кран, соединяющий полости трансформатора и сливного бачка, должен находиться в открытом положении, а остальные краны — в закрытом. Выделяющееся из изоляции в процессе сушки масло собирается в бачке. Для слива масла из бачка вначале его отсекают краном от трансформатора, а затем сообщают с окружающей средой. После выравнивания давления в бачке открывают сливной кран и удаляют имеющееся в бачке масло. Затем краны переводят в рабочее положение.

Для подачи в бак горячего воздуха к нижнему крану на баке через металлический патрубок подсоединяют воздухоочистительный фильтр, который располагают йод дном бака, где установлен донный нагрев. Фильтр представляет собой металлическую емкость примерно на 5 л, которая заполняется войлоком и сухим адсорбентом. Во избежание попадания адсорбента в бак трансформатора внутри устанавливается мелкая металлическая сетка. Для измерения давления на баке применяют стрелочный вакуумметр и датчики приборов типа ВСБ-1 или ВТ-3.

После подсоединения оборудования перед наложением на бак теплоизоляции проверяют его герметичность. Для этого включают вакуум-насос, создают в баке соответствующее остаточное давление и проверяют бак на натекание.

Расчет и монтаж средств нагрева

Способ нагрева изоляции индукционными потерями заключается в том, что на наружные стенки бака вдоль его периметра наматывают намагничивающую обмотку, по которой пропускают переменный ток. Возникающий при этом магнитный поток, замыкаясь через стальные стенки бака, вызывает в них нагревающие его вихревые токи. От бака теплота передается активной части. Чтобы бак лучше сохранил теплоту, его снаружи утепляют.

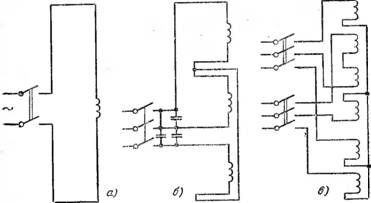

Для нагрева трансформаторов малой мощности (до 40000 кВА) обычно применяют однофазные обмотки, а трансформаторов большей мощности — трехфазные (рисунок 2,а—в).

а — однофазная; б — трехфазная; однопараллельная; в — трехфазная двухпараллельная

Рисунок 2 - Применяемые электрические схемы индукционных обмоток

В практике расчет индукционных обмоток выполняют приближенно, пользуясь эмпирическими формулами. Расчет трехфазных однопараллельных намагничивающих обмоток, применяемых для нагрева трансформаторов мощностью более 40 MBА, производят в следующей последовательности.

Определяют необходимую мощность, кВт, для нагрева трансформатора по формуле:

Р=klh(120—tокр) 10-3,

где k — коэффициент выбирается по таблице 1 в зависимости от условий нагрева и толщины теплоизоляции; l — периметр бака, м; h — высота боковой поверхности бака, занимаемая обмоткой, м; tокр — температура окружающей среды, °С.

Таблица 1 - Значения коэффициента k в зависимости от условий нагрева и толщины теплоизоляции

Условия проведения нагрева | Значения коэффициента к при толщине теплоизоляции, мм | ||||||||

5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | |

В хорошо защищенном помещении | 10,3 | 9,7 | 9,23 | 8,77 | 8,38 | 8,0 | 7,67 | 7,35 | 7,08 |

В плохо защищенном помещении | 17,1 | 15,6 | 14,47 | 13,4 | 12,41 | 11,68 | 10,95 | 10,32 | 9.75 |

Вне помещения | 25,5 | 22,3 | 19,9 | 17,9 | 16,3 | 15,0 | 13,9 | 12,9 | 12,0 |

Вычисляют полную мощность обмотки по формуле:

Роб=Р/cosφ,

здесь cosφ индукционных обмоток изменяется в пределах 0,4—0,6. Для расчета принимают cosφ=0,53.

Затем определяют фазный ток намагничивающей обмотки:

Iф=Роб·103/√3U.

Зная предполагаемый ток, подсчитывают необходимое сечение провода, мм2:

S=k1Iф/J,

где k1=1,3 — коэффициент, учитывающий возможность регулирования мощности нагрева; J — допустимая плотность тока, А/мм2, в зависимости от применяемых для обмотки проводов, ее значения приведены ниже:

Медный провод: |

|

неизолированный | 6 |

изолированный | 3,5 |

Алюминиевый провод: |

|

неизолированный | 5 |

изолированный | 2,5 |

Общее число основных витков определяют по формуле:

ω = 1,7AU/l;

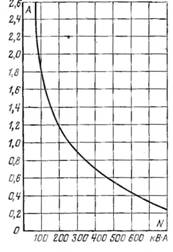

здесь А — коэффициент, зависящий от полной мощности, определяется по кривой на рисунке 3. При этом число витков в верхней ωв, средней ωср и нижней ωн фазах вычисляют по формулам:

ωв = ωн = ω1/2,6;

ωср = ωср — ωн — ωв .

Рисунок 3 - Изменение коэффициента А в зависимости от полной мощности намагничивающей обмотки

Полученные значения округляют до ближайшего целого числа. Соединение фаз намагничивающей обмотки, как правило, выполняется по схеме «обратная звезда», при этом направление тока в одной из фаз обмотки, обычно наматываемой в средней части бака, получается встречным относительно других фаз.

При выполнении индукционной обмотки предусматривают возможность регулирования мощности нагрева примерно на ±30%. Это связано с тем, что в процессе нагрева и поддержания нужного температурного режима изменяются условия теплоотвода от стенки бака и потребность в активной мощности.

Для увеличения активной мощности иногда изменяют схему соединения фаз обмотки, выполняя встречное включение нижней фазы по отношению к верхней и средней или верхней по отношению к средней и нижней. Для уменьшения активной мощности в каждой фазе предусматривают дополнительные витки, которые включают частично или полностью последовательно с основными.

Количество дополнительных витков ωд определяют при условии уменьшения мощности нагрева на 30%. Для этого вначале определяют число витков индукционной обмотки, принимая коэффициент А по кривой на рисунке 3, соответствующий Роб1 = 0,7Роб(ω1).

Общее число дополнительных витков вычисляют как разницу:

ωд = ω — ω1.

Дополнительные витки распределяют по фазам равномерно.

Для разгрузки сети и питающего трансформатора от реактивной мощности иногда включают компенсирующий конденсатор, емкость которого определяют по формуле:

С = 1,6Р·109/3·3,14·U2,

где 1,6 — усредненное значение tg φ для индукционной обмотки.

Реактивная мощность компенсирующего конденсатора, квар, равна:

Qк = 1,6Р/3.

Мощность выбранного конденсатора должна быть не ниже расчетной.

Для трансформаторов мощностью до 40000 кВА однофазную индукционную обмотку рассчитывают следующим образом.

Определяют необходимую мощность, кВт, нагрева по формуле:

P=12lh(100—tокр)·10-3.

По полученным значениям вычисляют удельную поверхностную мощность, кВт/мм2:

p=P/lh.

По таблице 2 для полученного значения р находят коэффициент А и вычисляют необходимое число витков индукционной обмотки по формуле:

ω=AU/lh.

Таблица 2 - Зависимость коэффициента А от удельной поверхностной мощности

р, кВт/м2 | А | р, кВт/м2 | А | р, кВт/м2 | А |

0,75 | 2,33 | 1,35 | 1,77 | 2,4 | 1,44 |

0,8 | 2,26 | 1,4 | 1,74 | 2,5 | 1,42 |

0,85 | 2,18 | 1,45 | 1,71 | 2,6 | 1,41 |

0,9 | 2,12 | 1,5 | 1,68 | 2,7 | 1,39 |

0,95 | 2,07 | 1,6 | 1,65 | 2,8 | 1,38 |

1,00 | 2,02 | 1,7 | 1,62 | 2,9 | 1,36 |

1,05 | 1,97 | 1,8 | 1,59 | 3,00 | 1,34 |

1,1 | 1,92 | 1,9 | 1,56 | 3,25 | 1,31 |

1,15 | 1,88 | 2,00 | 1,54 | 3,5 | 1,28 |

1,20 | 1,84 | 2,1 | 1,51 | 3,75 | 1,25 |

1,25 | 1,81 | 2,2 | 1,49 | 4,00 | 1,22 |

1,3 | 1,79 | 2,3 | 1,46 |

|

|

Затем но приведенным ниже формулам вычисляют ток, А, и сечение провода, мм2:

I=P·103/Ucosφ;

S=I/J.

Значение cosφ принимают равным 0,4—0,6.

Емкость компенсирующего конденсатора находят по формуле:

C=Ptgφ·109 /314U2.

Перед намоткой на бак намагничивающей обмотки его утепляют асбестовым полотном. Толщину теплоизоляции выбирают в зависимости от условий окружающей среды. При отрицательной температуре или наличии ветра баки теплоизолируют на толщину не менее 15 мм, при положительной температуре — не менее 10 мм. Теплоизоляцию верха бака обычно выполняют в 2 раза толще его боковых стенок. Особое внимание следует уделить также теплоизоляции пространства между дном бака и полом. Кроме асбестополотна в качестве теплоизоляции также применяют листовой асбест или другой негорючий материал. Первые от стенки слои асбестополотна обычно закрепляют при помощи алюминиевой проволоки на крышке бака и спускают спирально вниз таким образом, чтобы оно охватывало всю поверхность бака. Последующие наружные слои асбестополотна можно закреплять на стенках бака вдоль его периметра. Листовой асбест применяют главным образом для теплоизоляции пространства между дном бака и полом.

После окончания работ по утеплению бака приступают к установке деревянных или шиферных стоек. Стойки устанавливаются вертикально по всему периметру бака с интервалом между ними 1000—1500 мм. Они служат основанием для крепления провода обмотки и одновременно обеспечивают возможность создания необходимого расстояния между витками обмотки и между проводом и баком. Крепление стоек обычно осуществляют при помощи временных стальных уголков, закрепленных электросваркой.

Намотку витков по периметру бака производят следующим образом. Барабан провода закрепляют на крышке бака трансформатора. Затем, разматывая барабан, наматывают необходимое количество витков провода вокруг бака трансформатора. Витки укладывают равномерно по высоте бака, начиная сверху или снизу. Провод обмотки крепят к каждой стойке при помощи гвоздей. При закреплении провода гвоздями или металлическими скобами необходимо следить за тем, чтобы они не нарушали изоляции и не создавали короткозамкнутых витков.

Для соединения отдельных кусков провода рекомендуется опрессование либо болтовое соединение при помощи оконцевания провода аппаратными зажимами или кабельными наконечниками соответствующих сечений. Соединения проводов выполняют в доступных осмотру и контролю местах. Как правило, на бак трансформатора наматывают в одном направлении витки всей обмотки, а затем собирают нужную схему.

Для подключения намагничивающей обмотки к сети выделяют отдельный автоматический выключатель. После намотки и сборки схемы обмотки мегомметром на 0,5 кВ проверяют сопротивление изоляции по отношению к заземленному баку, которое должно быть не менее 0,5 МОм. Перед включением проверяют и налаживают ее работу. Для этого обмотку подключают к сети и измеряют токи в каждой фазе, а также скорость подъема температуры на баке в разных местах. При получении большой асимметрии токов по фазам и увеличении тока до значения, недопустимого для принятого сечения провода, производят регулировку распределения токов в обмотке.

Ввиду сложной конфигурации баков нагрев отдельных его частей неравномерен. Допускается перепад температур разных участков бака не более 15—20°С. В местах наибольшего нагрева бака целесообразно установить особый контроль за температурой при помощи ртутных термометров.

При сушке допускают следующие максимальные значения температуры: на стенках бака 120°С, на балках жесткости 130°С. Температуру перегреваемых мест уменьшают путем изменения толщины теплоизоляции и удаления витков от бака.

Для намотки индукционных обмоток, как правило, применяют изолированные провода марок ПР-500 и АПР-500 сечением от 50 до 120 мм2.

Для нагрева дна бака применяют электронагревательные печи с закрытой спиралью, общую мощность которых определяют по формуле:

Pд = pS

где S — площадь дна бака, м2;

р — удельный расход мощности на донный подогрев, кВт/м2. В зависимости от периметра бака значения удельного расхода мощности приведены ниже:

Периметр бака трансформатора, м | Удельный расход мощности, кВт/м2 |

До 10 | До 0,8 |

11—15 | 0,9—1,4 |

16—20 | 1,5—1,8 |

21—25 | 1,9—2,1 |

Применяют также паровые и водяные нагреватели. Нагреватели располагают равномерно по площади дна таким образом, чтобы расстояние от дна бака до их теплоотдающей поверхности было не менее 100 мм, а максимальное значение температуры дна при их работе не превышало 120°С.

Указания по организации работ

В связи с необходимостью строгого круглосуточного контроля за параметрами сушки выделяют дежурный персонал, имеющий соответствующую подготовку для работы с электроустановками и оборудованием, применяемыми при сушке, из расчета не менее двух человек в смену. Из числа инженерно-технического персонала должен быть назначен ответственный по проведению сушки, осуществляющий контроль за правильностью выполнения технологического процесса и обеспечения безопасности работ. Для дежурного персонала должна быть подготовлена специальная инструкция, в которой подробно изложены поэтапные параметры проведения процесса, указаны предельные значения температуры на различных частях активной части, периодичность проведения измерений и испытаний, указания по обеспечению безопасности работ. Дежурный персонал должен быть ознакомлен с инструкцией под расписку.

Для контроля за выполнением процесса сушки подготавливают журнал сушки, который является исполнительным документом по ведению сушки. В журнале приводят:

1) схемы расположения термодатчиков на активной части и баке трансформатора с соответствующей нумерацией;

2) электрическую схему соединения обмоток для производства измерений с соответствующими обозначениями;

3) схемы подключения технологического оборудования и приборов;

4) схемы подключения электрического оборудования.

В процессе сушки в журнале отмечают:

1) температуру в контролируемых точках активной части и бака — ежечасно;

2) остаточное давление в баке — ежечасно;

3) ток в намагничивающей обмотке — ежечасно;

4) включение и отключение технологического оборудования;

5) значение tg δ, R60, ∆С/С, количество конденсата — каждые 4 ч;

6) выполнение отдельных технологических этапов процесса, выявленные неисправности в работе оборудования и принятые персоналом меры.

В журнале отмечают время сдачи и приема смен дежурным персоналом. Ответственный за ведение сушки ежедневно проверяет правильность ведения журнала и производит соответствующие отметки.

Порядок выполнения и контроля технологического процесса сушки и пропитки изоляции

Технологический процесс сушки и пропитки изоляции можно разбить на следующие последовательно выполняемые этапы: подъем температуры, нагрев изоляции, вакуумная сушка и пропитка.

Для подъема температуры включают обогрев и доводят температуру воздуха в баке до 100°С. В период подъема температуры дополнительно проверяют равномерность нагрева изоляции во всех точках. При необходимости производят наладку средств нагрева. Во избежание получения значительных перепадов температуры изоляции (особенно бакелитовых изделий) температуру воздуха в баке повышают плавно не менее чем за 24 ч. Контроль за температурой на этом этапе осуществляют по показаниям термодатчиков, установленных в воздухе вблизи изоляции.

После достижения температуры воздуха в баке 100°С начинается этап нагрева активной части. Основной задачей этого этапа является равномерный нагрев всей изоляции, особенно внутренних слоев. Для этого, поддерживая температуру воздуха в баке 100°С, прогревают трансформатор до получения температуры магнитопровода и изоляции в пределах 85—105°С. Однако независимо от времени достижения этой температуры продолжительность этапа нагрева изоляции, ч, должна быть не менее значения, указанного ниже:

500 кВ | всех мощностей | 160 |

220—330 кВ | более 200 МВА | 160 |

220—330 кВ | до 200 МВА | 120 |

150 кВ | до 80 MBА | 80 |

Через каждые 2 ч нагрева активной части необходимо создавать на 30 мин вакуум в баке с подсосом в бак нагретого до 50°С воздуха из поддонного пространства. Регулировку производят кранами на вакуум-проводе и фильтре так, что давление в баке поддерживается в пределах 27 кПа. В результате такой продувки происходят замена парогазовой смеси в баке и выравнивание температур отдельных зон активной части.

После нагрева активной части производят вакуумную сушку изоляции. Включают вакуум-насос и равномерно со скоростью 13 кПа за 15 мин создают в баке минимально возможное остаточное давление, но не более 665 Па. При указанных выше температурах и остаточном давлений сушку выполняют до прекращения выделения влаги в охладительной колонке. Значения параметров изоляции обмоток (R60, tgδ) в течение последних 48 ч должны быть установившимися. При этом продолжительность сушки с момента достижения предельных значений остаточного давления, сут, должна быть не менее:

Для трансформаторов на напряжение 330—500 кВ | 13 |

Для трансформаторов на напряжение 150—220 кВ | 10 |

После окончания вакуумной сушки отключают нагрев и, не останавливая вакуум-насоса, охлаждают изоляцию до температуры 65—85°С. Затем, подсоединяя к крану для заливки масла маслообрабатывающую установку, заливают в бак трансформатора не менее 1 т масла для промывки дна. После промывки масло сливают через сливной бачок. После этого заливают трансформатор предварительно подготовленным и нагретым до температуры 50—60°С сухим маслом со скоростью не более 3 т/ч до уровня 150—200 мм от верха крышки.

После заливки обрабатывают изоляцию и масло при соответствующем остаточном давлении, но не более 665 Па в течение не менее 10 ч для трансформаторов на напряжение 150 кВ и 20 ч для трансформаторов на напряжение 220—500 кВ. Затем перекрывают установленный на баке кран вакуум-провода, останавливают вакуум-насос и, подавая в полость надмасляного пространства осушенный при помощи силикагелевого воздухоосушителя воздух, создают в баке атмосферное давление. Выдерживают изоляцию в таком состоянии: 12 ч для трансформаторов 150 кВ, 24 ч для трансформаторов 220—500 кВ.

В процессе сушки постоянно контролируют температуру активной части и бака, остаточное давление в баке, параметры изоляции R60, tg δ, ∆С/С, количество выделенного конденсата с периодической записью значений контролируемых параметров в журнале сушки. Для регулировки температуры в требуемых пределах периодически отключают намагничивающую обмотку.

В процессе сушки tg δ обмоток измеряют при напряжении не более 220 В.

В трансформаторах, в которых установлены образцы изоляции, после окончания сушки также проверяют влагосодержание образцов. Остаточное влагосодержание образцов всех толщин не должно превышать 1%.