Магнитопроводы трансформаторов небольших мощностей из-за малых размеров и отсутствия фиксирующих элементов не требуют для сборки специальных стендов. Иногда их собирают вообще без приспособлений, шихтуя пластины непосредственно в обмотки, предварительно установленные на заданные расстояния.

Сборка более крупных магнитопроводов для трансформаторов I—II и частично III габаритов не требует сложных приспособлений: их собирают на двух подставках-козлах, на которые поперек укладывают ярмовые балки и опоры под пластины стержней так, как это делают для «шпилечных» магнитопроводов аналогичных размеров.

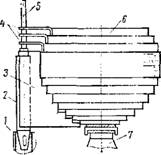

Отсутствие отверстий в пластинах усложняет сборку, так как исключает возможность применения технологических оправок. Поэтому при шихтовке бесшпилечных магнитопроводов важно строго зафиксировать не только опорную поверхность вдоль стержней и ярм, но и правильно расположить пластины по ширине и высоте каждого пакета. С этой целью применяют несложные упоры 4 (рисунок 1) и специальные формы 3, которые подбирают и настраивают на требуемый размер пакета. Иногда ограничиваются применением только упоров для шихтовки как нижних, так и верхних пакетов магнитопровода 6. Упоры устанавливают с одной стороны пакета, как правило, не менее двух по длине пластины. Для удобства шихтовки размеры упоров по высоте обычно на 3—5 мм больше размера пакета. Это делается для того, чтобы из-за неплотной укладки пластины не лежали выше ограничивающих поверхностей упоров. При определенном навыке пластины легко укладывают встык (без нахлеста) с другими пластинами слоя. Для получения минимального зазора в стыках и уменьшения боковых «гребешков» пластины в процессе шихтовки подбивают с торцов легкими ударами деревянным или медным молотком. При шихтовке надо постоянно следить за тем, чтобы в активную часть магнитопровода было уложено столько стали, сколько предусмотрено расчетом. Из-за колебаний толщины отдельных пластин учитывать уложенную сталь только по числу пластин нельзя. Поэтому в процессе сборки следует периодически контролировать толщину пакетов, добиваясь точного совпадения с указанными в чертеже размерами.

1 — гнездо каретки, 2 — сухарь для крепления формы, 3 — форма, 4 — упоры для шихтовки верхних пикетов, 5 — установочный штырь, 6 — стержень магнитопровода, 7 — опора стержня

Рисунок 1 - Приспособление для сборки

На собранный магнитопровод укладывают изоляцию и устанавливают две другие ярмовые балки, тщательно выдерживая расстояния между ними. При отсутствии шпилек, проходящих через активную сталь, прессовка ярм обеспечивается различными способами, зависящими от принятой конструкции остова. У трансформаторов I—III габаритов ярмовые балки стягивают шпильками, проходящими у торцов магнитопроводов вне активной стали. У трансформаторов мощностью до 1000 кВА прессовку стержней при сборке магнитопроводов специальными конструктивными решениями не предусматривают: их фиксируют после насадки обмотки с помощью клиньев (деревянных планок), устанавливаемых между цилиндром обмотки и крайними пакетами магнитопровода. При подъеме в вертикальное положение у таких магнитопроводов, как правило, не происходит изгибов или каких-либо других повреждений стержней. Другое дело магнитопроводы трансформаторов III габарита, особенно с высокими стержнями сравнительно небольшого диаметра. Такие магнитопроводы при подъеме, а иногда и после установки в вертикальное положение могут потерять устойчивость: пластины их стержней изогнутся. Особенно опасно расшихтовывать такие магнитопроводы перед насадкой обмоток: стержни, освобожденные от верхнего ярма, могут не сохранить вертикального положения и привести к травме рабочего-сборщика.

Чтобы избежать этого, в двух-трех местах по длине стержня (перед подъемом магнитопровода) ставят технологические бандажи или временные стяжки, которые сохраняют вплоть до насадки обмоток.

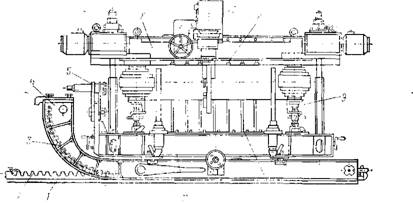

Сборка магнитопроводов трансформаторов мощностью 3200— 6300 кВА и выше производится на сборочном стенде с прессующей балкой (рисунок 2).

1 — основание, 2 — рейка стенда, 3 — палец, 4 — стол, 5 — кронштейн для упора, 6 - прессующая балка, 7 — каретка, 8 — сухари, 9 — домкратная подставка, 10 — опора, 11 — продольная балка

Рисунок 2 - Стенд для сборки магнитопроводов трансформаторов

Стенд установлен на основании 1 и состоит из двух основных частей: стола 4 и прессующей балки 6. Стол выполнен в виде саней и имеет три продольные балки 11: две крайние и одну среднюю. Средняя балка закреплена неподвижно (на ней собирают средний стержень трехфазного магнитопровода), а крайние могут перемещаться с помощью винтовых механизмов так, что их оси всегда параллельны продольной оси средней балки. Этим достигается возможность использовать стенд для сборки магнитопроводов с различными расстояниями между осями стержней.

На каждой балке смонтированы по две домкратные подставки 9 для ярмовых балок и необходимое количество опор 10 для установки и выравнивания пластин стержней магнитопровода. К торцам крайних балок 11 прикреплены кронштейны 5 с винтами, которые при подъеме собранного магнитопровода удерживают его от смещения вниз (рисунок 3). Прессующая балка 6 (см. рисунок 2) с перемещающейся по ней кареткой 7 обеспечивает прессовку стержня. Па нижней стороне каретки закреплены Т-образные сухари 8, которые при опрессовке магнитопровода опираются на активную сталь стержня. В промежутках между сухарями устанавливают лепты бандажей, стягивающие стержень. После опрессовки стержней прессующую балку зачаливают и с помощью крана устанавливают вблизи сборочного стенда.

1 — Г-образная планка, 2— технологическая стяжка, 3— рукоятка, 4 — кронштейн-подпорка, 5 — рейка, 6 — упорная пластина, 7 — основание

Рисунок 3 - Подъем магнитопровода в вертикальное положение

Технологический процесс сборки начинается с настройки стенда. Настройка заключается в установке и закреплении составных частей стенда таким образом, чтобы обеспечить геометрические размеры данного конкретного магнитопровода. При этом обычно используют шаблоны, имитирующие первые пакеты активной стали; устанавливают формы-шаблоны (см. рисунок 1); на поднятые на определенную высоту домкратные подставки ставят и фиксируют ярмовые балки; проверяют строго горизонтальное положение пластин стержней на опорах. После укладки на ярмовые балки изоляции («мостов») и изолирующих деталей стержней окончательно проверяют настройку стенда и начинают шихтовку пластин аналогично тому, как это делалось для других «бесшпилечных» магнитопроводов.

После шихтовки последних пластин верхнего пакета производят опрессовку и стяжку магнитопровода; прессующими балками отдельно опрессовывают каждый стержень и ярмо. Опрессовку начинают со среднего стержня; затем последовательно опрессовывают стержни слева и справа от среднего; в последнюю очередь опрессовывают ярма. При такой последовательности опрессовки размеры зазоров в стыках практически не нарушаются, и магнитопроводы получаются ровными, без видимой волнистости. Стержни магнитопроводов, собираемых на стенде, после опрессовки закрепляют бандажами из стеклоленты или стальной ленты.

Существует два способа намотки бандажей из стеклоленты: в горизонтальном положении непосредственно на стенде и после подъема магнитопровода — в вертикальном положении.

Для намотки бандажей в горизонтальном положении используют специальный механизм, установленный на прессующей балке 6 (см. рисунок 2). Намотку выполняют непосредственно после опрессовки стержня. Стеклолента должна наматываться с усилием натяжения 80—90 кгс на ширину ленты, что обеспечивает необходимую монолитность и прочность бандажа. По окончании намотки производят прогрев верхних слоев стеклобандажа на длине 100—150 мм в месте окончания последнего витка; при этом происходит быстрая полимеризация лака (при температуре 120— 130° С) и конец ленты надежно приклеивается к бандажу. Нагрев ленты обычно производят электропаяльником.

Ширина и шаг бандажей определяются размерами опорных сухарей 8 прессующей балки, между которыми они устанавливаются. Конструкция балки позволяет наматывать стеклобандажи шириной не более 20 мм с шагом 120—150 мм. Ограниченность ширины заставляет увеличить число бандажей, устанавливаемых на стержень.

При намотке бандажей в вертикальном положении магнитопровода можно установить практически любую ширину и выбрать любой заданный шаг. Однако обязательным условием этого способа намотки является установка (после опрессовки стержней) стальных технологических стяжек-бандажей с шагом, равным или кратным 120 мм.

Намотку стеклобандажей производят с помощью специального устройства, постепенно снимая ранее установленные технологические стяжки. Стеклобандажи должны быть запечены путем нагрева до температуры полимеризации лака, которым пропитана лента бандажа. Обычно стараются совместить этот процесс с сушкой активной части трансформатора.