На предприятиях по-разному решают вопрос о крепежных деталях. Иногда все детали обезличивают, т. е. при разборке раскладывают в разные ящики поворотного стеллажа по размерам, а при сборке устанавливают либо новые, либо бывшие в работе, но не обязательно с того же трансформатора. Следует отметить, что это является зачатком прогрессивного метода ремонта, при котором обезличиваться будут не только крепежные детали, но и целиком некоторые узлы трансформатора; многие передовые предприятия уже перешли на этот метод работы. Для малопроизводительных ремонтных предприятий и подразделений этот метод не приемлем и используется старый, необезличенный метод. Для годных крепежных деталей готовится специальный ящик, на котором укрепляют бирку с ремонтным номером трансформатора. Негодные детали сразу заменяют новыми, а требующие ремонта отмечают каким-нибудь образом. Потом этот ящик будет направлен на сборку трансформатора, с которого были сняты детали, уложенные в ящик.

В зависимости от объема предстоящего ремонта сливают определенное количество масла. Если обмотки подлежат замене, но новых обмоток еще нет, масло сливают только из расширителя немного ниже разъема крышки, а из трансформатора без расширителя с вводами на стенке бака сливают несколько ниже вводов. Если обмотки уже имеются в наличии или предстоит ремонт трансформатора без замены обмоток, то масло сливают сразу полностью в соответствующую его состоянию емкость. Эти емкости располагают, как правило, ниже уровня стенда-решетки, на которой стоит трансформатор при разборке, и масло уходит в них самотеком. Для этого шланг этой емкости, имеющий кран и штуцер с резьбой, надевают на маслосливной патрубок в нижней части бака трансформатора и открывают все краны. Шланг может заканчиваться небольшой емкостью (воронкой), подставляемой под отверстие в баке, тогда пробку с отверстием для отбора проб вывертывают совсем и масло быстро вытекает из бака.

Не дожидаясь, пока все масло вытечет из бака, начинают демонтаж наружных частей трансформатора. Снимают термометр и пробивной предохранитель, укладывают их в безопасное место.

Демонтируют расширитель, для чего отсоединяют его маслопровод от бака, затем если маслоуказатель трубчатый, то во избежание его повреждения закрывают его стекло специальным защитным щитком, привязывая его к арматуре маслоуказателя. Небольшой расширитель можно снять руками, более крупный — грузоподъемным механизмом с помощью пеньковой веревки, завязанной на расширителе петлей. Демонтированный расширитель укладывают на деревянные подкладки или сразу отправляют на ремонтно-сварочный участок.

Дальнейшая последовательность разборки определяется конструкцией трансформатора. Если активная часть механически связана с крышкой вертикальными шпильками, то, разболтив разъем крышки, поднимают из бака активную часть. Перед этим надо тщательно очистить крышку от грязи, отлупившейся краски и ржавчины, чтобы они не попали на активную часть. При сильном загрязнении крышку очищают металлическими скребками, щетками и ветошью, смоченной в бензине или в другом растворителе. Все отверстия на крышке закрывают глухими фланцами или пробками.

Если крышка с активной частью не связана, то ее на этом этапе ремонта не чистят. Демонтируют все элементы, установленные на крышке: съемные вводы и привод переключателя ответвлений. Снятые фарфоровые изоляторы осматривают, обращая особое внимание на места сопряжения глазурованной поверхности с кулачками, прижимающими изолятор к крышке, проверяют, нет ли трещин или сколов. Все детали вводов и привода переключателя укладывают на предназначенные для них места. Грузоподъемным механизмом или руками поднимают крышку, чтобы токоведущие шпильки вводов и вал переключателя вышли из отверстий в ней, а затем отводят от бака, чтобы грязь с нее не попала внутрь трансформатора.

Затем разбирают узлы крепления активной части в баке, применяя торцовые ключи.

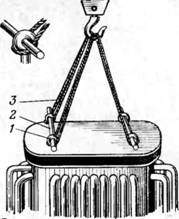

Очередной ответственной операцией является строповка и выемка активной части из бака. Для строповки на активной части имеются подъемные кольца (рымы): у трансформаторов мощностью до 400 кВА их два, у трансформаторов большей мощности — четыре. На подъемные кольца и крюк грузоподъемного механизма надевают петли стропов и в отверстия колец вставляют стальные стержни. При строповке активной части, связанной с крышкой, применяют стропы необходимой длины, чтобы подъемные шпильки не сгибались (рисунок 1). Углы между стропами и вертикалью должны быть не более 30°. В таблице указаны минимальные длины стропов для подъема активных частей трансформаторов I—II габаритов ранних выпусков.

1 — подъемное кольцо; 2 — пруток; 3 — строп Рисунок 1 - Строповка активной части для подъема из бака

Таблица 5

| Тип трансформатора | Длина стропа, мм | Тип трансформатора | Длина стропа, мм |

| ТМ-20/6 | 780 | ТМ-100/10 | 800 |

| ТМ-20/10 | 610 | ТМ-180/6 | 850 |

| ТМ-30/6 | 780 | ТМ-180/10 | 940 |

| ТМ-30/10 | 660 | ТМ-320/6 | 940 |

| ТМ-50/6 | 700 | ТМ-320/10 | 940 |

| ТМ-50/10 | 800 | ТМ-560/6 | 1100 |

| ТМ-100/6 | 800 | ТМ-560/10 | 1100 |

При выполнении любых такелажных работ необходимо строго соблюдать правила техники безопасности. Управлять грузоподъемными средствами имеют право специально обученные лица, периодически проходящие проверку и имеющие соответствующие удостоверения. В удостоверении должны быть записаны номера кранов (тельферов), которыми разрешается управлять рабочему, а в формуляре каждого механизма — фамилии всех лиц, допущенных к работе на нем. Все подъемно-транспортные средства должны периодически испытываться представителями Госгортехнадзора. Если срок очередного испытания истек, либо если замечена какая-нибудь неисправность, пользоваться им запрещается.

При каждом использовании подъемного механизма проверяют работу его тормоза и надежность строповки груза. Застропленный груз поднимают над опорной поверхностью на высоту 100—200 мм, несколько минут держат на весу, затем обратно опускают вниз, а уже потом снова поднимают и перемещают по назначению. Так же вынимают из бака и активную часть.

Если масло из бака полностью не слито, то активную часть выдерживают на весу над баком, чтобы масло стекло с нее в бак. В это время осматривают активную часть. Обращают внимание на места отложения шлама и загрязнений в обмотках, в охлаждающих каналах и на активной стали. Большие скопления шлама свидетельствуют о наличии перегревов в этих местах. Результаты осмотра записывают в ведомость дефектов.

Особо важна дефектировка активной части, если решается вопрос о возможности ремонта без замены обмоток.

В этом случае осмотр активной части следует произвести по возможности быстро, после чего ее немедленно промыть, пока продукты разложения масла не засохли на активной части и не затвердели. Промывают активную часть струей теплого чистого масла из шланга, проведенного от емкости, поднятой на высоту около 3 м над полом. Емкость на 30—40 л наполняется теплым маслом насосом непосредственно перед промывкой.

Промыть активную часть можно над баком трансформатора, а затем масло из бака слить туда же, куда слито масло из бака до разборки. Если под стендом-решеткой сделана бетонированная яма для слива масла, связанная трубопроводом с емкостью для грязного масла, то активную часть над баком не вывешивают, а сразу устанавливают на стенд-решетку, где производят дефектировку, промывку и спуск остатков масла.

После стока масла активную часть направляют на участок ее ремонта, где проводят ее окончательную дефектировку и все необходимые работы.