Конструктивные и технологические решения по повышению электродинамической стойкости трансформаторов при коротком замыкании

Вопросам повышения электродинамической стойкости трансформаторов уделяется большое внимание при проектировании трансформаторов.

Проблема обеспечения электродинамической стойкости трансформаторов при КЗ является комплексной задачей, включающей:

• выполнение электромагнитных расчетов с целью определения радиальных и осевых сил в обмотках и максимального снижения осевых сил;

• выбор материалов и конструктивного исполнения обмоток, обеспечивающих механическую прочность обмоток при КЗ;

• выбор материалов и конструкций элементов прессовки обмоток (ярмовые балки, прессующие кольца), обеспечивающих механическую прочность этих элементов при КЗ;

• внедрение технологического процесса обработки обмоток, обеспечивающего заданные усилия прессовки обмоток в эксплуатации.

Отметим основные конструктивные и технологические решения, направленные на повышение электродинамической стойкости трансформаторов:

а) применение одноходовой обмотки НН в блочных трансформаторах вместо ранее применяемой двухходовой;

б) применение транспонированных проводов с эпоксидным покрытием элементарных проводников, что значительно (не менее чем в 1,5 раза) повышает радиальную и осевую устойчивость обмоток при КЗ (рекомендуется применять в первую очередь в обмотках НН блочных трансформаторов);

в) в обмотках НН сетевых трансформаторов 220—330 кВ, где применяется обычный провод ПБ или ПБП, эффективными средствами повышения радиальной устойчивости обмоток являются: намотка на бакелитовые цилиндры, установка электрокартонных шайб между катушками и пропитка обмоток специальным лаком с последующей запечкой. Эти меры в комплексе позволяют увеличить радиальную устойчивость обмоток не менее, чем на 30 %;

г) в регулировочных обмотках, которые наиболее подвержены повреждениям в эксплуатации, принимаются следующие меры: намотка на бакелитовый цилиндр, бандажировка стеклолентой и пропитка лаком. В отдельных случаях для мощных автотрансформаторов эффективно применять транспонированный провод с эпоксидным покрытием элементарных проводников;

д) учитывая, что обеспечение заданных сил прессовки обмоток в эксплуатации является в ряде случаев определяющим электродинамическую стойкость трансформаторов, необходимо внедрение технологического процесса обработки обмоток, который бы свел до минимума процент снижения сил прессовки обмоток в эксплуатации (не более 10—15%). Для этого необходимо:

• в обмотках применять только жесткий электрокартон марки В по ГОСТ 4194-8L,

• обмотки сушить (стабилизировать) под большим постоянным давлением не менее 48 часов;

• до насадки на стержень обмотки должны находиться на воздухе не более 72 часов;

• прессовка обмоток на окончательной сборке трансформатора должна проводиться заданными усилиями, причем одновременно всех обмоток всех стержней.

4. Технологические процессы обработки изоляции трансформаторов

Конструкция трансформаторов сверхвысокого напряжения (220 кВ и выше) по сравнению с трансформаторами более низких классов напряжения характеризуется значительно большей массой изоляционных материалов и более высокими напряженностями в изоляции. Эти особенности трансформатора СВН предопределяют повышенные требования к технологическим процессам обработки изоляции, основной задачей которых является удаление газов и влаги из твердой изоляции и из пропитывающего изоляцию трансформаторного масла на всех этапах изготовления трансформатора: от сушки и пропитки маслом на заводе до монтажа на месте его установки.

Многочисленные исследования [12] показывают, что влага, газы и механические примеси при определенных условиях и концентрациях оказывают значительное влияние на электрическую прочность изоляции трансформаторов. Следует также иметь в виду, что в процессе эксплуатации трансформаторов при наличии даже специальных мер по защите масла происходит увлажнение изоляции за счет старения твердой изоляции и масла и диффузии влаги из окружающего воздуха через уплотнения.

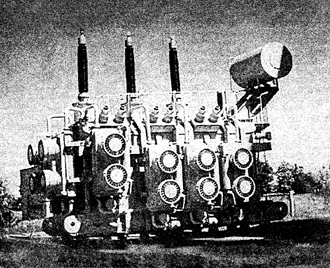

Рис. 5. Генераторный (блочный) трансформатор мощностью 400 MB • А напряжением 220 кВ (тип ТДЦ-400000/220), подготовленный к перекатке на рабочий фундамент.

Поэтому разработаны такие технологические процессы обработки изоляции, которые позволили получить на заводе и при монтаже низкие значения остаточного вла госодержания в твердой изоляции и в масле; особое внимание уделяется очистке и дегазации масла, заливаемого в трансформатор.

Для оценки влияния технологических процессов на характеристики изоляции были проведены измерения влагосодержания образцов электрокартона, заложенных в один из AT АОДЦТН-417000/750/500 и прошедших весь цикл технологической обработки изоляции вместе с активной частью (определение влагосодержания производилось методом Дина-Старка) [13]. Как видно из рис. 4, в процессе сборки, транспортировки и монтажа влагосодержание в твердой изоляции увеличивается вследствие поверхностного увлажнения (наибольшее увеличение — при ревизии на монтаже), но последующая обработка восстанавливает его почти до первоначального значения. Если при сушке на заводе влагосодержание в электрокартоне составляло 0,18%, то при вводе в эксплуатацию не превысило 0,25 %.