До 60-х голов при проектировании трансформаторов стремились удовлетворить требованиям спецификации при минимальной стоимости трансформатора. Для больших трансформаторов главным было ограничение массы и габаритных размеров до значений, определяемых транспортными ограничениями. При этом стремились увеличить плотность магнитною потока в сердечнике, требуя от изготовителей электротехнической стали изготовления стали, позволяющей работу трансформатора при высокой индукции с минимальным увеличением потерь и уровня шума.

В конце 60-х годов потребители электрической энергии осознали важность полной стоимости трансформатора и начали включать капитализированную стоимость потерь в тендерную оценку предложений изготовителей трансформаторов. Однако стоимость потерь была относительно низкой, и поэтому не было и категорического требования изготавливать оборудование, имеющее очень низкие потери.

В течение 70-х годов стоимость нефти увеличилась примерно на порядок, что привело к увеличению стоимости других видов топлива и энергии. Соответственно увеличилась и капитализированная стоимость потерь.

С тех пор стоимость энергии, а также капитализированная стоимость потерь продолжали возрастать. Нет оснований полагать, что может существенно уменьшиться их стоимость в будущем.

Поэтому объективно требуется при проектировании достичь наименьших потерь.

Потери в трансформаторах

При работе трансформатора имеют место потери, которые состоят из потерь холостого хода, возникающих вследствие перемагничивания активной стали сердечника, и нагрузочных потерь*, представляющих собой сумму потерь в меди обмоток и дополнительных потерь в стенках бака и других металлических частях, вызываемых потоком рассеяния.

*В литературе обычно не делается различия между терминами «нагрузочные потери» и «потери короткого замыкания», что не приводит к существенным недоразумениям.

Повышение стоимости энергии стимулировало снижение как потерь холостого хода, так и нагрузочных потерь, последних особенно в генераторных и других трансформаторах, имеющих высокий коэффициент нагрузки. За последние 30 лет потери в трансформаторах снижены в среднем на 50%.

Потери холостого хода

В 50-х годах применявшаяся ранее горячекатаная сталь была заменена холоднокатаной сталью, имеющей ориентированную структуру зерен (доменов). Холоднокатаная сталь имеет высокую магнитную проницаемость и низкие потери при магнитном потоке в продольном направлении, т. е. в направлении проката. В течение последних 30 л с т произошло значительное улучшение характеристик холоднокатаной стали, которое было стимулировано ростом капитализированной стоимости потерь.

При возрастании капитализированной стоимости нагрузочных потерь целесообразно повышать индукцию, чтобы уменьшить число витков обмотки и тем самым нагрузочные потери. Поэтому потребовалось создание стали, способной работать в трансформаторах при относительно высоких значениях индукции при низких удельных потерях.

Снижение потерь холостого хода произошло благодаря трем факторам:

— применению улучшенных марок стали;

— усовершенствованию технологии изготовления магнитной системы и, особенно, раскроя стали;

— усовершенствованию конструкции сердечника, и, прежде всего, стыков листов стали.

С момента появления на рынке трансформаторной стали с ориентированной структурой зерен ее качество постоянно улучшается и достигло впечатляющих результатов.

Улучшение характеристик стали происходило за счет:

— улучшения ориентации доменов;

— уменьшения толщины листов;

— очищения доменов с помощью обработки лазером поверхности листов.

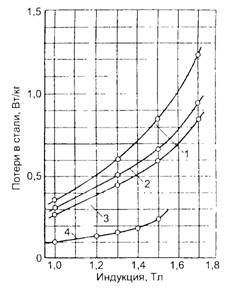

Рис. 1. Потери в стали при напряжении 50 Гц: 1 — обычная сталь (толщина листа 0,3 мм); 2 --сталь марки Hi-В (толщина листа 0,23 мм); 4 — сталь марки Hi-B, обработанная лазером, (толщина листа 0,23 мм); 5 — аморфная сталь (0,13 мм) .

В настоящее время имеется сталь толщиной 0,27 и 0,23 мм для промышленною применения.

Небольшое количество стали толщиной 0,18 и 0,15 мм было изготовлено для применения.

Улучшение ориентации и очищение доменов не влияют на технологию изготовления трансформаторов, тогда как уменьшение толщины листов стали приводит к увеличению количества листов магнитопровода и к повышению механической чувствительности материала.

Очевидно, что уменьшение потерь в стали связано с увеличением трудоемкости сборки и повышению стоимости материала

Что касается уровня шума, то ею уменьшение, вызванное применением улучшенных материалов, незначительно по сравнению с уменьшением потерь. Применение марки Hi-B с толщиной листа 0,27 мм, обработанной лазером, уменьшило потери по некоторым данным на 30%, тогда как результаты измерения уровня шума менялись oт уменьшения на ЗдБ до увеличения на 5дБ.

Сегодня на рынке имеется спить с удельными потерями 1,05 Вг/кг при толщине 0,3 мм, 1,00 Вт/кг при толщине 0,27 мм и индукции 1,7 Тл.

Около 50% потерь в стали составляют потери на вихревые токи, и 50% — на гистерезис. Поэтому изготовители стали стремятся уменьшить толщину листов. Можно ожидать, что сталь с толщиной 0,15 мм может иметь удельные потери порядка 0,7 Вт/кг при той же индукции.

Изготовители стати предлагают широкий выбор стали с различными характеристиками, и изготовитель трансформаторов может выбрать сталь в зависимости от конструкции трансформатора и требуемых его характеристик.

На рис. 1 приведены сравнительные характеристики некоторых марок стали.