Ремонт вводов.

В зависимости от состояния вводов их конструкции эта работа может быть более или менее трудоемкой. Наиболее сложен ремонт армированных вводов трансформаторов, связанный с заменой и переармировкой фарфора.Если из семи вводов (три ВН и четыре НН) поврежден лишь один или два ввода разных напряжений, то при наличии на складе таких изоляторов их ремонтируют. Очень часто фарфоровый изолятор бывает не поврежден, но из-за резких колебаний температуры и от вибрации трансформатора при работе возникают трещины и течь масла через армировку. Такую армировку удаляют тонким зубильцем так, чтобы не повредить изолятор. Можно эту операцию выполнить на токарном станке, проточив пространство между изолятором и фланцем ввода тонким специальным резцом.

Вынутый изолятор дефектируют. Возможны следующие дефекты изоляторов: сколы поверхности фарфора на ребрах; откалывание куска фарфора от ребра; кольцевые и продольные трещины.

Если площадь сколов не превышает 0,6—0,75% всей площади изолятора, то допускается его восстановление. Место сколов покрывают клеем БФ-4, натуральной олифой, глифталевым или бакелитовым лаком. Ровный тонкий слой лака наносят кистью на зачищенную и обезжиренную поверхность скола, затем высушивают при комнатной температуре и запекают в печи при 60°С в течение 4 ч.

Если сохранился отколотый кусок фарфора, то его допускается приклеить при условии, что поврежденное место находится на расстоянии не менее 1 см от места сопряжения ребра с основным телом изолятора. Для этого применяют клей БФ-4, карбинольный клей или глазурь. Однако лучше всего для склеивания фарфора применить клей, приготовленный на месте на основе эпоксидной смолы ЭД-6 или ЭД-5.

Клей прочен, влагостоек, маслостоек и является хорошим изолятором. Приготовлять клей надо небольшими порциями, так как он быстро схватывается и затвердевает.

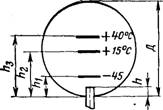

При наличии в фарфоре сквозных трещин изолятор не ремонтируют, а заменяют новым. Однако обнаружить трещины иногда очень трудно, так как они могут быть незаметны для невооруженного глаза, а иногда возникают с внутренней поверхности фарфора. При осмотре изолятора пользуются лупой с 5—10-кратным увеличением. Трещины в изоляторе можно выявить простукиванием фарфора специальным деревянным молочком: при отсутствии трещин удар сопровождается тонким звуком, а при наличии — глухим или дребезжащим. Обнаруживают трены также следующим образом: опускают изолятор на несколько часов в масло, а затем тщательно обтирают его поверхность ветошью, опыляет тонко размельченным мелом или обмазывают водным раствором мела или извести: при прогревании изолятора до 40-50°С трещины четко обозначаются следами выступающего из них масла. Этим же способом можно выявить трещины и во фланцах.

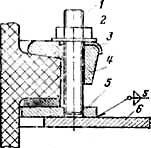

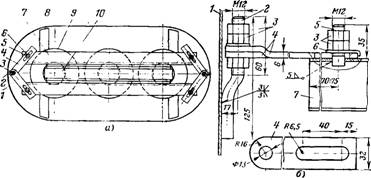

Отремонтированный или новый изолятор армируют на старое место — во фланец или обойму. Для армировки закрепляют изолятор и фланец (обойму) в приспособлении (рисунок 1) и заливают заранее приготовленной армировочной замазкой. Рецептура наиболее распространенных армировочных замазок приведена таблице 1. После заливки выдерживают указанное в таблице 1 время, вынимают ввод из приспособления, очищают от подтеков замазки и покрывают поверхность замазки эмалью 624 или лаком 1201.

1 и 3 — нижняя и верхняя пластины приспособления; 2—стяжные шпильки Рисунок 1 - Установка ввода в приспособление и заливка замазки

Таблица 1

| Состав и характеристика замазки | Замазка | ||

глето-глицериновая | магнезиальная | глиноземисто-цементная | |

| Наполнитель | Глет свинцовый (желтый или красно-желтый) | Магнезит каустический и фарфоровая мука в соотношении по массе 37 : 17 | Цемент глиноземистый «400» или «500» и фарфоровая крошка (кварцевый песок) в соотношении по массе 2: 1 |

| Разбавитель | Глицерин | Хлористый магний | Вода |

| Плотность разбавителя, кг/м3 | 1230 | 1200—1210 | 1000 |

| Соотношение наполнителя и разбавителя по массе | 100 : 27 | 54 : 46 | 100 : (32—36) * 100 : (23—28) ** |

| Время схватывания | 15—30 мин | 6—7 ч | около 48 ч |

| Время полного затвердевания | Около 24 ч | Около 48 ч | 15—20 сут. |

Колпак ввода на токоведущей шпильке герметизируют маслоплотным сварным швом или асбестовым уплотнением.

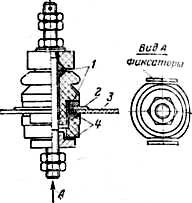

Качество ремонта ввода проверяют гидравлическим давлением 150—200 кПа (1,5—2 кгс/см2) в течение 20— 30 мин на специальном приспособлении (рисунок 2).

1 — бачок с горячим трансформаторным маслом; 2 — испытуемый ввод; 3 — манометр; 4 — гидравлический пресс Рисунок 2 - Гидравлическое испытание вводов на герметичность

При повреждении двух или более вводов одного напряжения, а также при модернизации трансформатора конструктивным отделением активной части от крышки армированные вводы заменяют на съемные.

Для съемных вводов отверстия в крышке должны быть, как правило, меньше, чем для старых, поэтому их крепят на переходных фланцах (рисунок 3), которые приваривают к крышке маслоплотным швом, а в отверстия этих фланцев вваривают или ввертывают шпильки, на которых с помощью кулачков и фланцев укрепляют затягиванием гаек фарфоровые изоляторы при сборке трансформатора. Если нет кулачков из алюминиевого литья, то вместо них можно установить стальные угольники, но между сталью и глазурованной поверхностью фарфора необходимо проложить профилированные прокладки из мягкого металла (листовой меди или алюминия).

Рисунок 3 - Крепление ввода ВН на крышке трансформатора

Вводы НН крепят в отверстии крышки или фланца (рисунок 4) стяжкой гаек на токоведущей шпильке; для удержания нижнего фарфорового изолятора от проворота при монтаже к крышке с внутренней стороны приваривают два фиксатора.

1 — резиновые уплотнения; 2 — переходный фланец; 3 — крышка трансформатора; 4 — электрокартонные прокладки Рисунок 4 - Крепление ввода НН на крышке (стенке) трансформатора

При ремонте трансформатора со съемными вводами производится только восстановительный ремонт вводов с обязательной заменой уплотнений.

Ремонт переключающего устройства.

При восстановительном ремонте трансформатора переключающее устройство подвергают ревизии, чистке и опробованию действия.Поверхности контактов, имеющие какое-нибудь гальваническое покрытие (никелированные, посеребренные и др.), при длительной работе в масле покрываются тонким желтым налетом — очень стойкой и твердой пленкой, являющейся продуктом старения трансформа торного масла. Пленка имеет значительное переходное сопротивление и ее необходимо удалить. Зачищать ее даже тончайшими стеклянными шкурками нельзя, так как неизбежно будет повреждена пленка гальванического покрытия, имеющая толщину не более 20 мкм. Контактные поверхности промывают ветошью, смоченной бензином, ацетоном или трихлорэтиленом.

Если на контактных деталях имеются подгары, необходимо не только их устранить, заменив или отремонтировав эти детали, но также выявить и устранить причины их появления, которыми могут быть осадка или поломка пружин, а также износ деталей кинематики. Контактные стержни, у которых работает только одна сторона, допускается поворачивать неповрежденной стороной к подвижным контактам; при этом надо надежно застопорить их от вращения при переключении ответвлений.

Нажатие в контактах должно быть в пределах, указанных в документации на трансформатор. Если этих данных нет, то руководствуются примерными нормами по аналогии с другими устройствами ПБВ: для кольцевых контактов минимальное усилие нажатия одного кольца должно составлять 15 Н (1,5 кгс), для сегментных контактов — 50 Н (5 кгс) для одного сегмента.

Проверку давления пружин контактных колец производят нажатием руки. Для точного измерения усилий контактного нажатия в контактах любого типа используют динамометр со специально подогнанной скобой из проволоки. Показания динамометра снимают в момент размыкания контактов; этот момент определяют лампочкой от карманного фонаря, включенной через проверяемые контакты, или по выпадению щупа, зажатого в контактном соединении. Существуют и находят все большее распространение и современные измерительные средства — специальные приборы с тензометрическими датчиками.

Опробуют работу устройства при переключении на всех положениях. Если привод не разбирался, то сразу определяют легкость переключений; усилия руки 50— 60 Н (5—6 кгс) должно быть достаточно для переключения. Проверяют надежность стопорного устройства при каждом положении. У современных устройств эти проверочные операции проводят после сборки трансформатора.

Изоляционные конструкции переключающих устройств сушат вместе с активной частью, а затем покрывают маслостойким лаком.

На трансформаторах I—II габаритов изготовления МЭТЗ и АЭЗ первых выпусков устанавливались очень ненадежные и механически слабые переключатели ответвлений в пластмассовом корпусе. Эти устройства необходимо заменить современными — реечными, сегментными или ламельными переключателями ответвлений. При установке устройств другого типа часто приходится старое отверстие в крышке заглушать и просверливать новое. Иногда новый переключатель ответвлений, как правило, реечный, подгоняют на активной части по месту, чтобы приводной вал попал в старое отверстие в крышке. Эти вопросы решают конкретно для каждого отдельного случая.

Ремонт и модернизация расширителей трансформатора.

Ремонт расширителя трансформатора современной конструкции заключается в его разборке — съеме дна, чистке и окраске внутренней и наружной поверхностей, замене уплотнений, ревизии маслоуказателя, чистке всех элементов воздухоосушителя и замене сорбента. Эти работы несложны и подробного описания не требуют.Гораздо сложнее выполнить модернизацию расширителей трансформаторов старых конструкций, но которую согласно ныне действующим техническим условиям на ремонт трансформаторов проводить необходимо.

Модернизация расширителей включает: устройство съемного дна для возможности периодической чистки внутренней поверхности расширителя; модернизацию маслоуказателя; замену трубы, соединяющей расширитель с баком трансформатора, если ее патрубок недостаточно выступает вовнутрь расширителя; установку воздухоосушителя; перенесение контрольных меток уровня масла в расширителе.

Модернизация преследует цель выпустить из ремонта трансформатор, удовлетворяющий всем техническим требованиям, предъявляемым к современным трансформаторам, чтобы он был надежней и удобней в эксплуатации. В результате модернизации расширителя трансформатор становится полугерметичным.

Все работы по модернизации расширителя выполняют в комплексе. Сначала определяют необходимость модернизации маслоуказателя. Ее проводят у маслоуказателей старой конструкции, сообщающихся с расширителем только снизу, а сверху имеющих дыхательное отверстие, через которое маслоуказатель сообщается с атмосферой. Такой маслоуказатель герметизируют и соединяют сверху и снизу с внутренней полостью расширителя или маслоуказатель заменяют совсем на новый, пластинчатого или трубчатого типа. Работу совмещают с заменой вместо вварного дна, на котором был установлен старый маслоуказатель, съемного дна с новым маслоуказателем. Если же маслоуказатель не требует замены, то заменяют съемным другое дно, без маслоуказателя.

При модернизации расширителя руководствуются рисунком 5 и таблицей 2.

Рисунок 5 - Установка съемного дна расширителя

Таблица 9

| Диаметр расширителя Д, мм | Размеры, мм (рисунок 5) | Количество болтов, щт. | ||

Д1 | Д2 | Д3 | ||

200 | 190 | 150 | 170 | 8 |

250 | 240 | 200 | 220 | 8 |

310 | 300 | 260 | 280 | 12 |

470 | 460 | 420 | 440 | 16 |

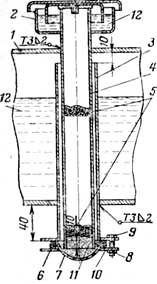

Воздухоосушитель (рисунок 6) вваривают в цилиндр расширителя в любом удобном месте, но желательно ближе к дну, где находится маслоуказатель (для удобства осмотров в эксплуатации). Для этого сверху в цилиндре вырезают отверстие для внутренней трубы воздухоосушителя, а снизу диаметрально противоположно ему — отверстие побольше для наружной трубы. Детали воздухоосушителей в комплекте большими партиями можно получать с трансформаторных заводов, но можно эти детали изготовлять и на месте по заводским чертежам. Особую сложность представляет изготовление колпака из органического стекла или другого прозрачного материала — в нем должен находиться видимый издалека силикагель-индикатор, изменяющий свою окраску при увлажнении.

1 — цилиндр расширителя; 2 — масляный затвор; 3— наружная труба с фланцем; 4— внутренняя труба; 5 — силикагель гранулированный или цеолит; 6 - резиновая прокладка; 7 — колпак из оргстекла; 8 — гайка; 9 — болт; 10 - фланец; 11 — силикагель-инднкатор; 12 - масло Рисунок 6 - Воздухоосушитель трансформатора

При ремонте трансформатора может встретиться расширитель, соединенный с баком трубой с патрубком, выступающим вовнутрь расширителя менее чем на 10 мм. Такие трансформаторы ненадежны. Были случаи, когда влага, ржавчина и грязь, имевшиеся в расширителе, оседали на дно и через низкий патрубок соединительной трубы попадали в бак на токоведущие части, что приводило трансформаторы к авариям.

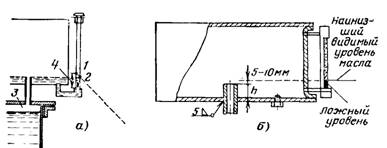

Такую соединительную трубу заменяют другой, более длинной, выступающей вовнутрь расширителя на высоту h (таблица 3). При замене соединительной трубы необходимо закрасить ложный уровень масла на масломерном стекле маслоуказателя, как показано на рисунке 7, б, так как этот уровень маслоуказатель будет показывать всегда, даже когда масло вытечет из бака трансформатора (при повреждении какого-нибудь уплотнения), особенно если смотреть на маслоуказатель снизу (рисунок 7, а).

1 — кажущийся снизу уровень масла; 2 — действительный уровень масла; 3 — возможный уровень масла в баке; 4 — зона ложного уровня масла Рисунок 7 - Ложный уровень масла (а) и его закраска (б)

Таблица 3

| Диаметр расширителя Д, мм | Размеры, мм (рисунок 8) | |||

h | h1 | h2 | h3 | |

200 | 30 | 50 | 100 | 115 |

250 | 30 | 50 | 120 | 150 |

310 | 30 | 50 | 150 | 190 |

470 | 50 | 80 | 230 | 290 |

Рисунок 8 - Контрольные метки уровней масла в расширителях

После вырезки дна расширителя, отверстий для воздухоосушителя и соединительной трубы и перед приваркой необходимых деталей к цилиндру расширителя вывертывают из него все пробки и тщательно очищают внутреннюю поверхность от коррозии, особенно верхнюю часть, которая не заполняется маслом. Эта коррозия с течением времени появляется там обязательно, так как на этой поверхности, более холодной, чем омываемая маслом, конденсируется влага, всасываемая в расширитель вместе с воздухом при «дыхании» трансформатора.

Очистку от коррозии внутри расширителя производят кардовыми щетками или крацевальным кругом, надетым на электрическую или пневматическую дрель. После чистки поверхность протирают ветошью, смоченной в бензине, и после выветривания паров бензина покрывают маслостойкой и водостойкой эмалью (ВЛ-515) или эмалью № 1201 с последующей просушкой на воздухе. Рекомендуется также применять антиконденсационную эмаль ФЛ-03, ФЛ-03К или ФЛ-03КК.

После приварки кольца съемного дна, труб воздухоосушителя и соединительной трубы места с прогоревшей окраской дополнительно подкрашивают, а затем очищают и окрашивают наружную поверхность расширителя. Все пробки и отверстия для них прогоняют резьбонарезным инструментом, уплотнения обязательно заменяют, пробки устанавливают на место.

Завершают модернизацию расширителя перемаркировкой уровней масла согласно современным требованиям. На рисунке 8 и в таблице 3 показаны положения новых контрольных меток для стандартных расширителей трансформаторов I—II габаритов.

Ремонт бака и арматуры трансформатора

Механические повреждения баков встречаются сравнительно редко, но работы связанные с их устранением, очень трудоемки. Такие повреждения, как коробление, вмятины, пробоины и большие трещины, могут появиться только в результате аварий или неправильных действий при такелажных работах. В основном же баки отечественных трансформаторов достаточно прочные, жесткие и герметичные и их ремонт сводится к следующим работам: промывке и очистке внутренней поверхности от шлама и остатков старого трансформаторного масла; промывке и очистке наружной поверхности от грязи, коррозии и отслаивающейся краски; очистке борта рамы, фланцев, патрубков и бобышек для пробок от старых резиновых уплотнений; наружной окраске бака, изготовлению новых уплотнений; переборке и чистке термосифонного фильтра с заменой сорбента.Эти работы производят либо вручную, либо с применением различной технологической оснастки в зависимости от масштабов и технического уровня электроремонтного предприятия.

Иногда от частых толчков при неправильной работе электрической сети и от повышенной вибрации при недостаточно надежном закреплении трансформатора на фундаменте (особенно на столбовых подстанциях в сельских сетях) в местах сварки бака и приварки охлаждающих труб возникают мелкие трещины, через которые начинает подтекать масло. Такие места бывает очень трудно выявить, особенно на трубчатых баках, и очень трудно этот бак отремонтировать. Выявляют места течей при дефектировке трансформатора, но если результаты дефектировки сомнительны, то проверяют подозреваемые места керосино-меловой пробой. Для этой цели также удобно пользоваться специальной ванной с водой, в которую погружают уплотненный бак с избыточным давлением воздуха внутри него 50 кПа (0,5 ат). Трещины выявляются в местах выделения пузырьков воздуха, их отмечают мелом и заваривают.

Следует отметить, что если мелкая трещина, не выявленная и не заваренная при ремонте бака, обнаружится при сдаточных испытаниях трансформатора, то придется подваривать бак, полностью залитый маслом, а эта работа очень опасна в пожарном отношении и требует очень высокой квалификации сварщика. Существует способ заделки мелких трещин различными замазками на основе эпоксидных смол, но он рекомендуется только в условиях эксплуатации как временное средство, в условиях стационарного ремонта его следует применять лишь в крайних случаях, когда не удается заварить трещину.

При ремонте бака часто выполняют работы по модернизации. К ним относятся реконструкция крепления активной части в баке и установка термосифонного фильтра.

Конструктивная связь активной части с крышкой имеет ряд существенных недостатков, но в свое время она была единственно приемлемой, так как на крышке собирались армированные воды и привод переключающего устройства. Сейчас отечественные заводы освоили выпуск трансформаторов, у которых активная часть крепится в баке, потом устанавливается отдельно крышка, а затем собирают на ней все съемные детали.

На рисунке 9,а показано крепление активной части ярмовыми балками с помощью пластин за крюки, приваренные к баку, а на рисунке 9,б — детали узла крепления.

а — вид сверху; б - детали узла крепления; 1 — стенка бака; 2 — крюк; 3 — гайки; 4 — пластины; 5 — шпилька; 6 — замковая шайба; 7 — ярмовая балка; 8 — опорная планка (раскос); 9 — обмотка; 10 — магнитопровод Рисунок 9 - Крепление активной части в баке

Особо следует сказать о термосифонных фильтрах. Согласно действующим стандартам на новые трансформаторы и техническим условиям на ремонт трансформаторы мощностью 160 кВА и выше должны выпускаться с термосифонными фильтрами. Термосифонные фильтры могут изготовляться отдельными предприятиями централизованно и поставляться па ремонтные участки по заявкам, но могут изготовляться на месте по соответствующим чертежам. Такие чертежи разработаны многими организациями и предприятиями. Термосифонные фильтры вваривают в бак газовой автогенной сваркой или устанавливают на запорной арматуре, чаще всего на плоских кранах.

В настоящее время намечается тенденция к отказу от термосифонных фильтров для трансформаторов I и II габаритов. Это объясняется применением для этих трансформаторов масел с антиокислительными присадками, для которых термосифонные фильтры не только малоэффективны, но и вредны, так как сорбенты поглощают эти присадки.

Как показывают подробные исследования, применение термосифонных фильтров становится неэкономичным, ведет к неоправданному расходу металла, поэтому они в скором времени очевидно будут отвергнуты.

Ремонт радиаторов сводится к устранению обнаруженных при дефектировке течей, наружной чистке и окраске вместе с баком трансформатора. Устранение течей производится электросваркой, причем сварщик должен быть очень высокой квалификации, так как овальные трубки радиаторов выполняют из тонколистовой стали.