Выполнить достоверную оценку технического состояния фарфоровых подвесных изоляторов (гирлянд изоляторов) по результатам тепловизионной диагностики не представляется возможным. Это обусловлено незначительными изменениями их теплового состояния при реально возможных дефектах (электрический пробой в шапке изолятора — т. н. "нулевые" изоляторы; снижение электрического сопротивления изолятора из-за дефектов в изоляции силового узла (шапки) изолятора; загрязнение поверхности изоляторов и гирлянд промышленными, солевыми и другими уносами) и значительным влиянием на результаты диагностирования большого количества трудно учитываемых факторов (особенно это касается гирлянд подвесных изоляторов). К числу таких факторов относятся следующие:

- температуры отдельных изоляторов в гирлянде прямо связаны с мощностью диэлектрических потерь в их силовых узлах (шапках) и потерь, обусловленных поверхностной проводимостью изоляторов. Указанные потери, в свою очередь, зависят от распределения напряжения по отдельным изоляторам гирлянды и токов, протекающих через каждый из них, которые, в свою очередь, зависят от сопротивлений отдельных изоляторов гирлянды и паразитных емкостей изоляторов на провод и заземленную опору.

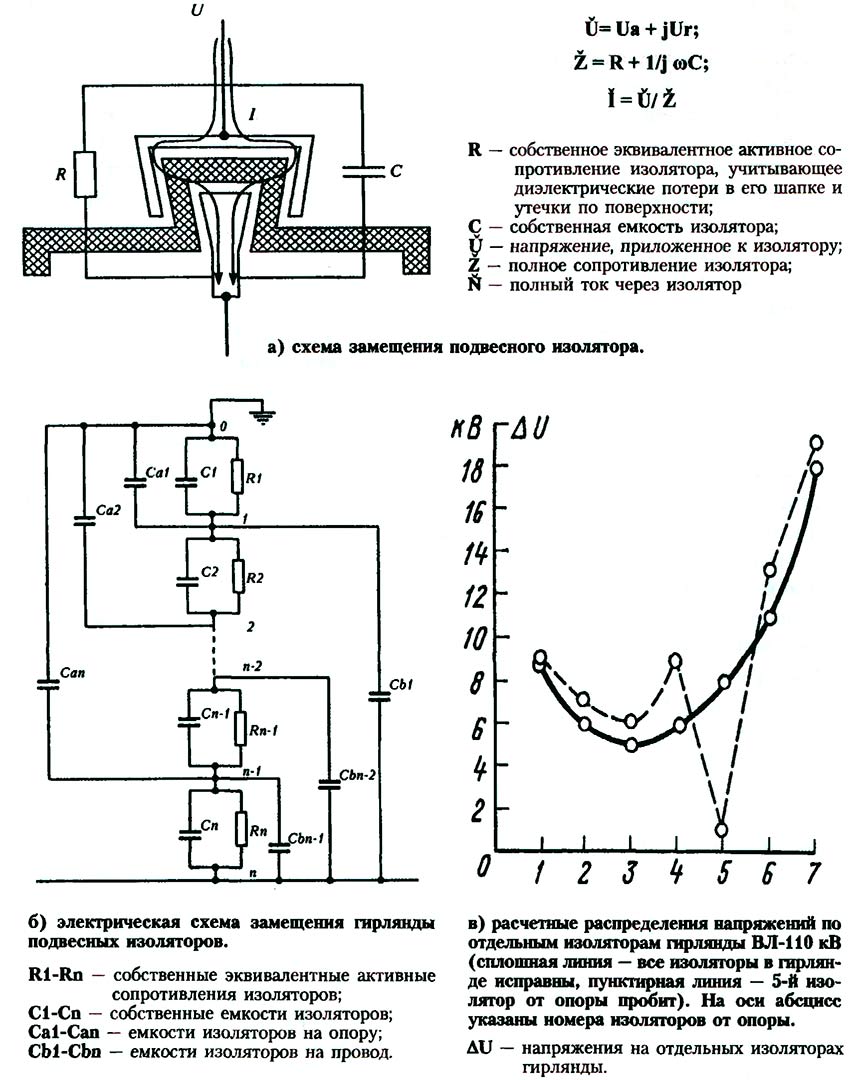

На рис. 5 приведены электрические схемы замещения подвесного изолятора, гирлянды изоляторов и расчетные распределения напряжений по отдельным изоляторам гирлянды. Как видно из этого рисунка, схема замещения гирлянды достаточно сложна.

Рис. 5. Электрические схемы замещения подвесного изолятора и гирлянды изоляторов, расчетные распределения напряжений по отдельным изоляторам гирлянды

Это приводит к нелинейному расчетному распределению напряжений и токов по отдельным изоляторам гирлянды, которые зависят от параметров ее схемы замещения. На практике эти параметры могут изменяться в весьма широких пределах (например, разброс активных сопротивлений отдельных изоляторов в гирлянде без дефектов может колебаться от 300 Мом — норма по ГКД 34.20.302-2002, до десятков тысяч мегаом). Таким образом, кривые распределения напряжения по отдельным изоляторам гирлянды, приведенные на рис. 79в, как для гирлянды без дефектных изоляторов, так и для гирлянды с дефектными изоляторами, имеют чисто теоретическое значение.

В реальных гирляндах с исправными изоляторами характер распределения напряжения вполне может выглядеть так, как будто в гирлянде имеются изоляторы со сниженным сопротивлением.

- загрязнение и увлажнение поверхности изоляторов, которое носит случайный характер;

- солнечное излучение и ветер.

Учитывая, что реальная разница температур между исправным изолятором в гирлянде и изолятором со сниженным сопротивлением или пробитым изолятором составляет десятые доли градуса, это еще больше усложняет выявление дефектных изоляторов в гирлянде.

Попытки однозначно связать сопротивления изоляторов в гирлянде с температурами их элементов (шапок и тарелок), предпринятые в некоторых публикациях имеют общий характер и выглядят неубедительно, поэтому выявление дефектов в гирляндах подвесных изоляторов средствами инфракрасной техники на настоящий момент проблематично, для уточнения существующих методик требуются дальнейшие лабораторные и натурные исследования.

Для выявления дефектов в опорно-стержневых, подвесных изоляторах и особенно в многоэлементных изоляционных конструкциях и гирляндах изоляторов перспективным представляется проведение обследований, включающих совместное применение тепловизора и ультрафиолетового дефектоскопа. При этом "ультрафиолетовый" дефектоскоп применяют в сухую погоду (когда применение тепловизора для выявления дефектов в изоляторах малоэффективно) и выявляют им коронные и частичные разряды по поверхности загрязненных изоляторов и гирлянд, а также в районе кольцевых и поперечных микротрещин в изоляторах и армировочных швах. Во влажную погоду применяют тепловизор, которым уверенно выявляются продольные трещины, заводские дефекты фарфора, внутренние пробои в одноэлементных изоляторах. Как показывает опыт, совместное применение тепловизора и ультрафиолетового дефектоскопа весьма эффективно, т. к. они взаимно дополняют друг друга, что позволяет с большей достоверностью диагностировать дефекты в изоляторах и многоэлементных изоляционных конструкциях.

Температуры нагрева и соответствующие превышения температуры частей проходных изоляторов переменного тока частоты 50 или 60 Гц на напряжение свыше 1000 В при продолжительном протекании номинального тока не должны превышать норм нагрева по ГОСТ 8024-90.

Рекомендуемые сроки локализации и/или устранения дефектов опорно-стержневых изоляторов приведены в таблице 1.

Таблица 1. Рекомендуемые сроки локализации и/или устранения дефектов опорно-стержневых изоляторов

№ п/п | Возможная причина дефекта | Рекомендуемые сроки устранения дефектов |

1. | 2. | 3. |

1. | Некачественное изготовление изолятора (неоднородности и заводские дефекты фарфора) | Провести обследование изолятора (ультразвуковое или другими методами) или заменить изолятор в течение 30 дней |

2. | Трещины фарфора и пробой изолятора | Провести замену изолятора по аварийной заявке |

Тепловизионная диагностика стеклянных изоляторов в данной статье не рассматривается, т. к. дефекты их изоляции сопровождаются разрушением юбок изоляторов, в результате чего дефектные изоляторы видны визуально.