2.15. Ремонт станин, подшипниковых щитов и подшипников

Если в станинах и подшипниковых щитах появляются трещины, их заваривают: отломанные детали приваривают, изношенные посадочные поверхности восстанавливают. Трещины в чугуне заваривают биметаллическими электродами (преимущественно в горячем состоянии) ацетилено-кислородным пламенем, а в холодном состоянии медными или металлическими электродами.

Отломанные детали (чаще всего лапы станин и борта подшипниковых щитов) приваривают.

Восстанавливают изношенные посадочные поверхности подшипниковых щитов в местах посадки подшипников качения. Подшипниковый щит растачивают на больший диаметр и запрессовывают в него стальную втулку, которую затем растачивают до требуемого размера. Если место посадки подшипника в подшипниковом щите нельзя расточить до требуемого размера, изношенные посадочные поверхности восстанавливают методом металлизации.

В случае повреждения резьбы в отверстии станины ее рассверливают, увеличивают диаметр и закручивают в нее резьбовую пробку с внутренней резьбой требуемых диаметра и шага.

В электрических машинах применяют подшипники качения и скольжения. В современных машинах используют главным образом шариковые и роликовые подшипники качения, которые просты в эксплуатации и легко заменяются при повреждении. Подшипники скольжения применяют в основном в крупных электрических машинах, а также в случаях, когда требуется снизить уровень шума.

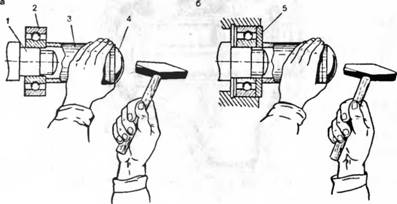

При ремонте электрических машин проверяют состояние и степень износа подшипников качения (рис. 2.40, а, б). Подшипники промывают, а затем закладывают в них консистентную смазку УТВ (универсальную тугоплавкую водостойкую) или ЦИАТИМ-201, которая представляет собой смесь минерального масла и мыла.

Рис. 2.40. Устройство шарикового (а) и роликового (б) подшипников качения и приспособления для проверки радиальных (в) и аксиальных (г) зазоров: 1, 2 — наружное и внутреннее кольца; 3 — дорожка качения; 4 — сепаратор; 5 — шарик; 6 — ролик; 7,8 — горизонтальная н вертикальная плнты, 9 — резьбовой стержень с гайкой; 10 — планка; 11 — подшипник; 12 — индикатор; 13 — стойка с держателем индикатора; 14 — брусок

Нередко в подшипниках качения оказываются поврежденными поверхности шариков 5 или роликов 6 и дорожек качения 3. Степень износа подшипников качения определяют путем измерения радиальных и аксиальных (осевых) зазоров с помощью специальных приспособлений (рис. 2.40, в, г). Для измерения радиального зазора подшипник 11 устанавливают на вертикальной плите 8 приспособления. Затем, положив на внутреннее кольцо 2 подшипника стальную планку 10, закрепляют его гайкой, накрученной на стержень 9, который приварен к вертикальной плите. При этом внешнее кольцо 1 подшипника должно свободно вращаться.

Радиальный зазор определяют индикатором 12, укрепленным на держателе стойки 13, по результатам трех измерений, которые делают при повороте внешнего кольца подшипника на 120° после первого и второго измерений.

При измерении осевого зазора подшипники кладут на два металлических бруска 14 так, чтобы его внутреннее кольцо свободно провисало (рис. 2.40, г). Затем, положив на это кольцо стальную планку 10, опускают индикатор 12 до соприкосновения его наконечника с планкой. Осевой зазор определяют по показанию стрелки индикатора, прижимая к брускам внешнее кольцо 1 подшипника и одновременно смещая вверх внутреннее кольцо 2. Зазор в подшипниках качения электрических машин мощностью до 100 кВт не должен превышать 0,5 мм.

При больших радиальных и аксиальных зазорах, а также повреждении отдельных деталей или частей (разрушение сепаратора, шариков или роликов, выкрашивание металла на дорожках качения) подшипники качения заменяют новыми.

Ставят новые подшипники и в случаях, если имеются не подлежащие исправлению повреждения, сколы или трещины на кольцах, сепараторах, шариках (роликах); забоина или вогнутость на поверхности дорожек качения; цвета побежалости на поверхности колец, сепараторов, шариков (роликов); царапины или глубокие риски, расположенные поперек пути качения шариков (роликов); стук и не прекращающийся после промывки шум подшипников; забоины или вогнутость на поверхности сепаратора; явные следы шариков (роликов) на дорожках качения и др.

При посадке подшипников качения на вал обычно предварительно нагревают его до 80 - 90 °С в масляной ванне (рис. 2.41). Она состоит из внутреннего резервуара 4, подъемной корзины 3 с решетчатым дном, нагревательных элементов 2, уложенных в керамическую плиту, воздушного распределительного устройства, с помощью которого поднимают и опускают корзину, кармана для установки термометра контроля температуры нагрева масла и сливной трубы для выпуска масла из ванны. Сверху корзина прикрыта двумя крышками. Задняя крышка закреплена наглухг, а передняя — откидная. Корзину поднимают с помощью пневмоцилиндра двустороннего действия, подвешенного к каркасу ванны. Для уменьшения потерь теплоты пространство между стенками корпуса заполнено изоляционной набивкой 1 из асбеста. При подогревании подшипников в ванне внимательно следят за показаниями термометра, так как при температуре более 130° С может загореться трансформаторное масло.

Рис. 2.41. Приспособления для нагрева подшипников качения при посадке на вал электрической машины: а — масляная ванна; б — аппарат индукционного нагрева; I — изоляционная набивка; 2 — нагревательный элемент; 3 — подъемная корзина; 4 — резервуар; 5 — плита; 6 — подшипник; 7 — сердечник; 8 — шарнир; 9 — зажимы; 10 — первичная обмотка

Однако нагревание подшипников в масляной ванне имеет ряд недостатков. Масляные ванны громоздкие, требуется постоянный контроль за чистотой масла, чтобы подшипники не загрязнились. Подшипники нагреваются долго и неравномерно. Персонал должен строго соблюдать правила безопасности, иначе масло может загореться, что приведет к ожогу или пожару.

Метод индукционного нагревания подшипников качения не имеет таких недостатков. Аппарат индукционного нагрева (рис. 2.41, б) состоит из плиты 5 и кольцеподобного разъемного сердечника 7, набранного из листов трансформаторной стали. Один сектор сердечника закреплен на латунном шарнире 8 и откидывается при установке подшипника 6 для нагревания в аппарате. Сердечник аппарата можно изготовить, использовав сердечники поврежденных трансформаторов тока. На нижнюю часть сердечника намотана первичная обмотка 10 с отпайками на 100, 150 и 200 витков. Концы обмотки выведены к зажимам 9. Вторичной обмоткой аппарата служат кольца подшипника.

Питание на первичную обмотку подается от стандартного переносного трансформатора напряжением 380 - 220 / 36 - 12 В и мощностью 250 Вт. При прохождении тока по первичной обмотке ток индуцируется в кольцах подшипника и нагревает их до 80 - 90° С. Температуру определяют термометром или термосвечой.

В аппарате нагревают подшипники нескольких размеров в зависимости от размеров сердечника и мощности трансформатора. Нагрев подшипников индукционным методом происходит примерно в 3 раза быстрее, чем в масляной ванне.

Рис. 2.42. Насадка подшипников качения:

а — на вал; б — на вал и в расточку подшипникового щита; 1 — вал; 2 — подшипник; 3 — отрезок трубы; 4 — заглушка; 5 — металлическая шайба

Нагретый подшипник насаживают на вал электрической машины (рис. 2.42, о) вручную с помощью надставки, которая состоит из сферической заглушки 4, надетой на отрезок трубы, диаметр которой равен диаметру средней части кольца подшипника 2. Участок вала, на который насаживается подшипник, тщательно зачищают от заусенцев, а потом промывают к вытирают насухо. Насадку подшипника на вал и в расточку подшипникового щита (рис. 2.42, 6) осуществляют с помощью надставки и металлической шайбы 5. Поверхность расточки щита предварительно обрабатывают так же, как место насадки подшипника на вал.

При механизированной насадке подшипников используют универсальный пневмогидравлический пресс, который позволяет повысить производительности труда почти в 4 раза.

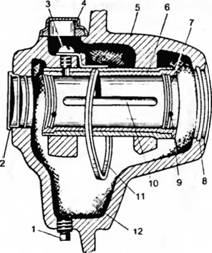

Подшипники скольжения электрических машин встроены в подшипниковые щиты или закреплены в стойках, которые устанавливаются на общем со станиной машины фундаменте. Выполняют эти подшипники в виде сплошной или составной втулки, которая имеет две половинки (вкладыши) с горизонтальным разъемом. Внутренняя поверхность втулки покрыта слоем антифрикционного сплава баббита. В подшипниках скольжения применяют преимущественно кольцевую систему смазывания.

Рис. 2.43. Подшипник скольжения: 1 — пробка; 2 — торцевая крышка корпуса; 3 — винт; 4 — крышка масляной камеры; 5 — корпус подшипника; 6 — втулки; 7 — маслоулавливающие канавки; 8 — канавка в корпусе; 9 — отверстие; 10 — распределительная смазочная канавка; 11 — смазочное кольцо; 12 — масляная камера

Подшипник скольжения (рис. 2.43) с кольцевой системой смазывания, встроенный в подшипниковый щит электродвигателя, имеет чугунную втулку 6, которая состоит из двух вкладышей. Втулка установлена в корпусе 5 к закреплена винтом 3. В прорезь втулки вставляют смазочное кольцо 11, изготовляемое для асинхронных двигателей из стали, а для машин постоянного тока из латуни или бронзы, чтобы избежать прилипания кольца в результате намагничивания. Верхняя часть кольца лежит на расположенном в прорези участке шейки вала, а нижняя в масле, которое находится в камере 12 подшипника. При вращении вала начинает вращаться и смазочное кольцо, масло налипает на него и подается к шейке вала, откуда попадает в распределительную смазочную канавку 10 и растекается по втулке. Между втулкой и шейкой вала имеется зазор, величина которого зависит от диаметра и частоты вращения вала. Масло, подаваемое вращающимся кольцом, попадает в зазор между шейкой вала и внутренней поверхностью втулки. В результате этого шейка вала всплывает и во время работы двигателя вращается на масляной пленке. При этом возникает так называемое жидкостное трение, которое значительно снижает коэффициент трения, поэтому подшипник может работать длительное время без интенсивного изнашивания. Для предотвращения растекания масла вдоль вала на втулке имеются маслоулавливающие канавки 7, которые соединяются с камерой 12, отверстиями 9. Распределительная смазочная канавка 10 не соединяется канавками 7. В противном случае масло не попадало бы в зазор между шейкой вала и втулкой, а циркулировало бы по канавкам.

Чтобы масло с подшипника не попадало на обмотку и внутренние части двигателя, в корпусе подшипника имеется кольцевая канавка 8, в которую помещают уплотнительную фетровую шайбу. Отверстие в конце корпуса подшипника закрыто крышкой 2. Смазочное кольцо вкладывают в подшипник через окно, закрытое крышкой 4.

Подшипники скольжения ремонтируют чаще всего из-за износа, отслоения или выкрашивания слоя баббита, выплавления баббита в результате нагрева при сверхдопустимой температуре. Дефекты вкладышей выявляют внешним осмотром и по звуку при простукивании молоточком: если слой баббита хорошо сохранился, звук будет чистым и звонким, а если отслоился — дребезжащим и глухим. Чтобы найти трещины в баббите вкладыша, его опускают на 10 - 15 мин в керосин, затем вытирают насухо и покрывают тонким слоем мела, разведенного в воде. В результате трещины четко вырисовываются на покрытой мелом поверхности.

Обнаруженные дефекты ликвидируются путем перезаливки баббита. Ремонт подшипников в этом случае включает: подготовительные работы, заливку, механическую обработку и пригоночные работы.

Предварительно вкладыши очищают от грязи и масла, промывая в 10 %-м растворе каустической соды, и освобождают от баббита путем выплавления. Подогрев осуществляют паяльной лампой или в электрических печах при 380 - 400 °С Вкладыши обезжиривают, опуская их на 1 - 3 мин в 10 %-й раствор каустической соды, нагретой до 70 -80 °С, а затем промывают в горячей воде и вытирают насухо.

Обезжиренные вкладыши готовят под заливку баббитом одним из следующих способов:

• очистка внутренней поверхности стальными проволочными щетками до металлического блеска;

• пескоструйная очистка внутренней поверхности и последующая металлизации;

• очистка и облуживание внутренней поверхности.

Подготовленные под заливку вкладыши скрепляют хомутиками.

Подшипники скольжения электрических машин мощностью до 100 кВт общепромышленного применения заливают баббитом преимущественно марки Б-16 или ВН. При небольших объемах баббит плавят в тиглях, а при больших — в индукционных печах.

Рис. 2.44. Ручная заливка баббитом подшипника скольжения: 1 — стержень; 2 — прокладка; 3 — вкладыши подшипника, подготовленного к заливке; 4 — хомут; 5 — поддон

В процессе заливки баббита во вкладыши следят, чтобы его струя была равномерной и не прерывалась (рис. 2.44). При большом числе подшипников используют центробежную заливку, которая обеспечивает минимальный расход баббита за счет снижения припуска для обработки, высокую плотность слоя баббита и прочное сцепление его с внутренней поверхностью вкладышей.

Разъемные вкладыши подшипников после заливки разбирают, места соединения очищают, между половинками вкладыша устанавливают регулировочные медные прокладки толщиной 0,8 - 1,2 мм. Обе половинки вместе с прокладками закрепляют хомутом и растачивают подшипник. Затем прорезают смазочные (маслораспределительные) канавки и пришабривают подшипник к валу.

С помощью щупа проверяют зазор между шейкой вала и рабочей поверхностью подшипника. В электрических машинах с частотой вращения более 1000 об/мин и подшипниками скольжения с кольцевой смазкой допустимые зазоры между шейкой вала и подшипником должны составлять 0,12 - 0,17 мм при диаметре валов 80 - 120 мм и 0,15 - 0,21мм при диаметре 120 - 160 мм.